When Paul Kiefel set up his own business in 1945 with repair work of all kinds, he laid the foundation for a very successful entrepreneurial development: Thanks to constant reorientation towards customer requirements, KIEFEL GmbH is now one of the international market leaders in the fields of joining technology and thermoforming - and is currently expanding its expertise once again.

The secret to Kiefel's 75 years of growth seems to lie in the company's DNA: „Since the beginning, we have been able to continuously expand our technological expertise and thus penetrate more and more new business areas,“ says CEO Thomas Halletz back to the development. „The information relevant to success has been passed on and newly acquired over the years.“

From repair to design and production

The roots of the company lie in the spirit of optimism of the post-war period. Engineer Paul Kiefel rolls up his sleeves and sets up his own business. In the tranquil town of Piding in Upper Bavaria, he starts with a repair workshop for bicycles and begins designing and manufacturing various agricultural machines and tractors.

Based on his experience with high-frequency welding for joining plastics, just a few years later he was able to develop the first high-frequency welding presses. They are used in particular for welding products, from artificial leather articles to floating mattresses.

1955 marks the birth of Kiefel at its current location. When Renolit joins the newly founded Paul Kiefel GmbH, the production site is relocated to Freilassing and continuously expanded there.

High-frequency welding and thermoforming

In the 1960s, Kiefel's mechanical engineering expertise was already being utilised in several areas: the main business was in high-frequency welding systems for the production of door side panels for cars, such as the VW Beetle, but also for medical products such as blood and infusion bags. The company is also opening up new prospects with thermoforming technology, the forming of heated plastic films. Kiefel starts building moulding machines for packaging parts, blister packs and plastic cups.

In order to gain a permanent foothold in the packaging sector, the machine manufacturer soon presents the world's first „inline“ thermoforming machine. It enables the film to be heated, formed, punched out and stacked with the finished packaging trays in a single line. This lays the foundation for Kiefel's current steel strip machines, the successful KMD series.

Specialisation and upheaval

Success leads to 1972 to establish a separate company for the thermoforming sector, The plant is built one street away. From then on, the technologies and their fields of application are driven forward at full speed by specialised teams. The company now also manufactures individual machines for moulding refrigerator liners, and by the 1990s the automotive sector had become the business segment with the highest turnover.

At the end of the 1980s, Reinhardt Kiefel, Paul Kiefel's son, became Managing Director of the division until the family withdrew from the company completely in 1992. One year later, the separate companies merge back into Paul Kiefel GmbH in order to better utilise synergies.

Strengthening of the packaging sector

The following years are groundbreaking for the machine manufacturer's breakthrough in the packaging sector: In 1998, the KMD series, the first servomotor-driven thermoforming machine, is successfully launched on the market. It is the fastest of its kind in the world and is very popular with customers, above all because it can reliably produce very high quantities of food or non-food packaging (e.g. trays, folding boxes, pallets, lids or technical applications).

This innovation makes Kiefel the international market leader. To round off the product programme, the company develops its own series production line for the manufacture of cups: The KTR series, which is also still one of the most successful on the market today and has been continuously developed further.

Expansion and internationalisation

In 2001, Thomas Halletz joins the management of Kiefel as CEO. In 2007, the family-run Brückner Group acquires Kiefel, thereby expanding its expertise in mechanical and plant engineering. As a group company, Kiefel continued its expansion in the following years and establishes further branches, agencies and sales offices internationally and out, especially in the USA, China, Russia, Brazil and India. The aim is to be even closer to the customer in order to offer the best possible service.

(Image: Kiefel)

In addition, acquisitions, e.g. of former partners in Austria and the Netherlands, expand the market position. With the expertise gained in the areas of automation and toolmaking, the company as a whole now offers its customers even more services from a single source.

Continuity and change

Customisation is the key to staying ahead. This is why the „good genes“ of the successful KMD and KTR packaging machines were passed on to their subsidiaries last year and extensively improved in the 2.0 version: The KTR 5.2 as well as the KMD 64.2 and KMD 78.2 score points with their higher output and overall performance. The machines are also even more stable, more precise and much more gentle on the tools. The user interface has also been revised and, as „KMI 2.0“, is much more intuitive for users. But nothing is more constant than change.

„We not only want to grow and improve in our existing areas, but also penetrate new, promising markets. To this end, we have set ourselves ambitious goals in terms of digitalisation and expanding our material processing expertise.“ Thomas Halletz

When it comes to digitalisation, Kiefel always considers both the internal and external perspectives. The company itself has been involved for many years, Digitise processes to a greater extent - From automatic material ordering to machine planning, this has already been implemented. Work is also underway on numerous other projects, such as the development of an app that will allow service technicians to be organised even more quickly for customers worldwide.

Digitalisation and new approaches during the crisis

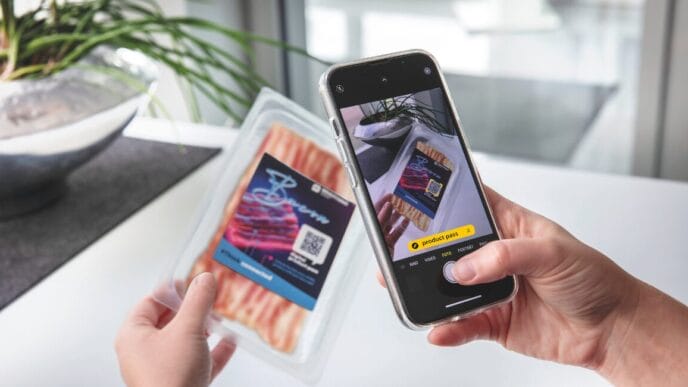

However, Kiefel also offers customers a comprehensive package of digital options that boost the performance and productivity of their machines. These products are bundled under the keywords Smart Services, Smart Machine and Smart Production. The former includes, for example the new Kiefel portal, which customers can use to easily identify and reorder spare parts for their machines, among other things. We are also currently working on training videos for simple, independent maintenance of the machines.

Smart Machine and Smart Production are intelligent solutions that make machine operation easier and optimise production operations. In addition to the aforementioned KMI 2.0 user interface, this has also been promoted for over ten years via the CAT operating panel.

The COVID-19 outbreak has accelerated digital endeavours even further. Machine acceptance tests have been taking place remotely for months in close coordination with the help of video transmissions, mixed reality glasses and other virtual aids. To replace the cancelled events and trade fairs, Kiefel quickly set up a professional studio from which free live webinars („Kiefel Dialogue Web Days“) are broadcast for customers and published on YouTube.

„Thanks to these digital options, we were able to maintain our full ability to act during the crisis and even successfully open up new channels for customer dialogue,“ summarises Thomas Halletz.

Thermoforming with natural fibres - new material expertise

In parallel with the digitisation efforts, the Boots has been entering a new business segment for over a year now: thermoforming natural fibres instead of plastic.

„With fibre thermoforming, we are expanding our material processing expertise to include completely new materials. In addition to classic recyclable plastic, we can process not only recycled (such as rPET) or bio-based materials (such as PLA), but also fibre-based materials. The aim is to produce high-quality paper products that are similar in shape and tolerances to those made from plastic,“ explains Thomas Halletz.

In the development of a suitable machine for the manufacture of fibre products, KFT 90 NATUREFORMER, Kiefel benefited from its decades of expertise in plastic thermoforming in terms of tools and degree of automation. The first machines are about to be delivered and several more are already on order.

Kiefel expands its customer base

There are many possible applications for fibre products: from food containers and packaging to medical articles, inlays for mobile phones and other high-quality electronic devices, plant pots and drinking cups and their lids. This also expands Kiefel's customer base. „This allows us to reach new customers in addition to our existing ones, such as paper, cardboard and folding carton manufacturers,“ emphasises Halletz.

The triggers for the expansion of expertise were manifold: in addition to the damaged image of plastic, the regulations for disposable packaging are becoming stricter throughout the EU, and Consumers are increasingly asking for biodegradable alternatives. This is prompting more and more manufacturers to rethink their existing packaging. Kiefel is now able to provide the right product development and the corresponding production technology, regardless of which material the customer chooses.

Focus on constant change

Kiefel's pioneering spirit and adaptability, as well as its ability to move into forward-looking business areas at the right time, have remained intact to this day. To pick up on the DNA example: „We see our strength particularly in our values. Despite our adaptability, we have always remained true to the most important point: Our highly qualified and focused Kiefel team puts the customer at the centre, supplies not only machines, but also customised, competitive solutions. As a technology partner, we provide advice along the customer journey,“ concludes Thomas Halletz. „In this way, we can react quickly to market needs and continue to develop together in the future.“

[infotext icon]What was once a one-man operation has now grown into a company with its own technology centres and almost 1,000 employees, operating in four sectors: Packaging, Medical, Appliance and Service. Everywhere Boots Kiefel is a reliable partner for its customers, from product development to series production and after-sales service - 360-degree services that are so natural for the company that they are officially described as the core of the „Kiefel DNA“[/infotext].