Greif-Velox bringt Maschinen aufs Smartphone

Mit der Vuframe-App können Greif-Velox‘ Anlagen jetzt auf dem Smartphone in 3D und Augmented Reality betrachtet werden.

welaunch-framework domain was triggered too early. This is usually an indicator for some code in the plugin or theme running too early. Translations should be loaded at the init action or later. Please see Debugging in WordPress for more information. (This message was added in version 6.7.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114wp-useronline domain was triggered too early. This is usually an indicator for some code in the plugin or theme running too early. Translations should be loaded at the init action or later. Please see Debugging in WordPress for more information. (This message was added in version 6.7.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114advanced-ads domain was triggered too early. This is usually an indicator for some code in the plugin or theme running too early. Translations should be loaded at the init action or later. Please see Debugging in WordPress for more information. (This message was added in version 6.7.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114rank-math-pro domain was triggered too early. This is usually an indicator for some code in the plugin or theme running too early. Translations should be loaded at the init action or later. Please see Debugging in WordPress for more information. (This message was added in version 6.7.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114vimeotheque-pro domain was triggered too early. This is usually an indicator for some code in the plugin or theme running too early. Translations should be loaded at the init action or later. Please see Debugging in WordPress for more information. (This message was added in version 6.7.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114wp_enqueue_scripts, admin_enqueue_scripts, or login_enqueue_scripts hooks. This notice was triggered by the vimeotheque-styles handle. Please see Debugging in WordPress for more information. (This message was added in version 3.3.0.) in /www/htdocs/w017a7ca/wp-includes/functions.php on line 6114#packaging #verpackung

]]>Takayuki Ito (Fanuc Corporation) folgt auf Marina Bill (ABB), die den rotierenden Posten seit 2022 innehatte. „Ich bin stolz darauf, die Arbeit meiner Vorgängerin Marina Bill fortzusetzen, die eine großartige Botschafterin für die Welt der Robotik war“, sagt Takayuki Ito. „Wir erleben derzeit weltweit einen rasanten Wandel in der Automation von Industrie- und Dienstleistungssektoren. Ich freue mich mit Jane Heffner von Mobile Industrial Robots als neue Vizepräsidentin der IFR auf unsere gemeinsame Mission.“

Takayuki Ito blickt auf mehr als 40 Jahre Erfahrung in der Robotikbranche zurück. Aktuell arbeitet er als Chief Technical Advisor bei dem Roboterhersteller Fanuc Corporation in Oshino, Japan. Seit 1981 übernahm Takayuki Ito verschiedene Positionen bei Fanuc: Im Jahr 1997 wurde er Executive Vice President für Fanuc Robotics in Nordamerika am Standort Detroit. Im Jahr 2002 kehrte er in die Fanuc-Zentrale in Japan zurück und übernahm die Rolle des General Managers für das Robot Technology Center.

Quelle: IFR

#packaging #verpackung

]]>#packaging #verpackung

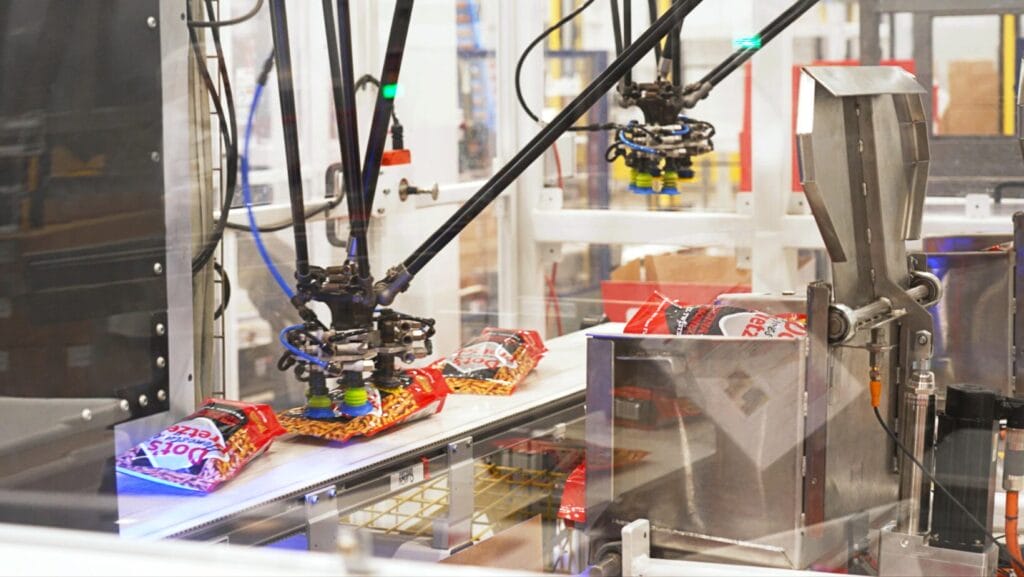

]]>Die Marke „Dot‘s Homestyle Pretzels“ wurde zwar erst 2012 gegründet, ist gemessen am Umsatz aber bereits der drittgrößte Hersteller in den USA. Zusätzlich zu den bereits existierenden Produktionsstätten in North Dakota, Arizona und Kansas eröffnete das Unternehmen kürzlich eine vierte Fabrik, ebenfalls in Kansas, um der steigenden Nachfrage nach seinen Produkten gerecht zu werden. Der Standort zeichnet sich durch eine durchgängig automatisierte Produktzubereitung, -handhabung und -verpackung aus. Wie die anderen Werke von Dot’s arbeitet auch diese Anlage nach einem 24/7-Produktionsplan.

Beim Aufbau des neuen Werks hat Dot‘s in eine zukunftsweisende Automatisierung investiert. Dafür musste ein System gefunden werden, das eine ganze Reihe von verschiedenen Verpackungsgrößen bewältigen kann. Denn Dot’s gedrehte Salzstangen gibt es in drei Geschmacksrichtungen und in acht unterschiedlichen Verpackungsgrößen. Die beliebteste Einzelhandelsgröße mit rund 450 Gramm ist zudem in zwei verschiedenen Boxen erhältlich: in Standardboxen, in die die Packungen flach hineingelegt werden, sowie speziellen Display-Boxen für den Point-of-Sale, in denen die Packungen aufrecht stehen.

Um die dafür erforderliche Flexibilität zu erreichen, wandte sich Dot’s an den Automatisierungsspezialisten Viking Masek Robotics & Automation (VMRA).

“Die größte Herausforderung für VMRA bestand darin, Verpackungsanlagen zu entwickeln, die alle unterschiedlichen Verpackungsgrößen abdecken und sich gleichzeitig für stehende als auch für liegende Tüten konfigurieren lassen. Im Grunde genommen galt es, sämtliche Produkte, die wir bisher manuell gehandhabt haben, mittels Robotik und Automatisierung zu verpacken.“

Kent Schmidtberger, Projektmanager bei Dot’s am Standort Edgerton

(Bild: ABB)

VMRA entwarf zwei parallele Verpackungslinien, eine mit drei ABB-Deltarobotern vom Typ IRB 360 FlexPicker für die kleineren Tüten sowie eine mit zwei FlexPickern für die Größeren. Die Deltaroboter von ABB können Traglasten von bis zu sechs Kilogramm handhaben. Sie nehmen die Verpackungen von einem Förderband und platzieren sie mit unterschiedlichen Vakuumgreifern in die verschieden großen Kartons.

Die drei kleineren Tütengrößen sind vertikal befüllte Schlauchbeutel mit Wärmeversiegelungen an jedem Ende. Die Verpackungslinie für diese Tüten ist für maximalen Durchsatz optimiert, mit automatisierter Umrüstung, um den unterschiedlichen Anforderungen für jede Größe gerecht zu werden. Das Wechseln von einer Tütengröße zur anderen dauert nur wenige Minuten und wird durch einige Tastendrücke am Bediendisplay gestartet. Dabei passt die Maschine automatisch diverse Parameter an, um die nächste Tütengröße zu bearbeiten.

Die 450-Gramm-Tüten werden von den Robotern aufgenommen und flach in einen Kippbehälter neben dem Karton gelegt. Sobald der Behälter mit der entsprechenden Menge gefüllt ist, kippt er automatisch und stellt die Tüten aufrecht in die Kiste. Dadurch sind sie in den Display-Boxen schon richtig für die Präsentation am Point-of-Sale positioniert. Die Tüten, die für Verteilzentren bestimmt sind, werden flach in die Standard-Boxen gepackt.

Die Linie für die großen Tüten beinhaltet auch einen Werkzeugwechsler, der zwischen zwei verschiedenen Greifern wechselt – jeweils abgestimmt auf die entsprechende Produktgröße. VMRA arbeitete eng mit dem Dot’s-Produktionsteam zusammen, um die Vakuumgreifer zu optimieren. Ihre Geometrie, ihr Saugnapfdesign sowie die Roboterprogrammierung sind dabei auf maximale Leistung und Lebensdauer ausgelegt.

Die Verpackungslinien führen zu einem einzelnen Palettierroboter von ABB, dem IRB 660. Mit einer Reichweite von 3,15 Metern kann der Roboter die Kartons auf beiden Förderbändern erreichen. Indem er abwechselnd Kartons von jedem Förderband aufnimmt, kann er parallel separate Paletten für jede Produktgröße bauen. Der Palettierroboter verwendet einen vakuumgestützten Schaumstoff-Flächengreifer, der von VMRA konzipiert wurde. So kann er auch mehrere Kartons greifen, um einen optimalen Durchsatz zu gewährleisten. Fertige Paletten werden auf ein Ausgangsförderband übertragen, bevor sie für den Versand mit Dehnfolie umwickelt und ins Lager geschickt werden.

VMRA verwendete RobotStudio, die Offline-Simulations- und -Programmiersoftware von ABB, um die Roboterlinien zu entwerfen. Mit zwei anwendungsspezifischen RobotStudio-Add-Ins, PickMaster für die Verpackungslinien und das Palletizing PowerPac für das Palettiersystem, testete VMRA realitätsgetreue Simulationen unterschiedlicher Konfigurationen, um das optimale Design für jede Linie zu erreichen.

Quelle: ABB

#packaging #verpackung

]]>#packaging #verpackung

]]>In der Robotik und Automation nimmt der Einsatz Künstlicher Intelligenz weiter zu. Mit der Entwicklung generativer KI eröffnen sich neue Lösungen. Diese Untergruppe der KI ist darauf spezialisiert, über Trainings zu lernen und daraus etwas Neues zu schaffen – mit Online-Tools wie ChatGPT sind diese Lösungen bereits bekannt geworden. Roboterhersteller entwickeln generative KI-gesteuerte Schnittstellen, um Roboter intuitiver zu programmieren: Die Anwender programmieren mit natürlicher Sprache anstelle von Code. Die Arbeiterinnen und Arbeiter benötigen damit keine speziellen Programmierkenntnisse mehr, um die gewünschten Aktionen des Roboters auszuwählen und anzupassen.

Ein weiteres Beispiel ist die vorausschauende KI, die Leistungsdaten von Robotern analysiert, um den zukünftigen Zustand von Anlagen zu ermitteln. Durch vorausschauende Wartung können Hersteller Kosten für Maschinenausfallzeiten einsparen. Mit Algorithmen des maschinellen Lernens lassen sich zudem die Daten von mehreren gleichlaufenden Robotern analysieren und die Prozesse auf dieser Basis optimieren. Im Allgemeinen gilt: Je mehr Daten ein Algorithmus für maschinelles Lernen erhält, desto besser ist seine Leistung.

Die Mensch-Roboter-Kollaboration ist weiterhin ein wichtiger Trend in der Robotik. Die rasanten Fortschritte bei der Entwicklung von Sensoren, Bildverarbeitungstechnologien und intelligenten Greifern machen es möglich, dass Roboter in Echtzeit auf Veränderungen in ihrer Umgebung reagieren, um so sicher an der Seite von Menschen zu arbeiten. Kollaborative Roboteranwendungen unterstützen menschliche Arbeitskräfte dabei in der täglichen Arbeit: Aufgaben wie schweres Heben, repetitive Bewegungen oder Arbeiten in gefährlichen Umgebungen entfallen. Die Roboterhersteller bieten immer mehr Einsatzgebiete für kollaborative Anwendungen an.

Eine aktuelle Marktentwicklung ist die Zunahme von Roboterschweißanwendungen, die in diesem Segment durch den Mangel an qualifizierten Fachkräften ausgelöst wurde. Diese Nachfrage zeigt, dass die Automatisierung nicht zu einem Arbeitskräftemangel führt, sondern umgekehrt als Mittel zur Lösung des Personalmangels beiträgt. Kollaborative Roboter werden in diesem Sinne Investitionen in klassische Industrieroboter, die mit viel höheren Geschwindigkeiten arbeiten, ergänzen – nicht ersetzen. Die herkömmliche Industrierobotik bleibt für die Verbesserung der Produktivität als Reaktion auf enge Produktmargen wichtig. Zudem drängen neue Wettbewerber auf den Markt, die sich speziell auf kollaborative Roboter konzentrieren. Mobile Manipulatoren, die Kombination aus kollaborativen Roboterarmen und mobilen Robotern (AMRs), bieten neue Anwendungsfälle, die die Nachfrage nach kollaborativen Robotern erheblich steigern könnten.

Mobile Manipulatoren – so genannte “MoMas” – automatisieren die Handhabung von Material in Branchen wie der Automobilindustrie, der Logistik oder der Luft- und Raumfahrt. Sie kombinieren die Mobilität von Roboterplattformen mit der Geschicklichkeit von Manipulatorarmen. Dadurch sind sie in der Lage, sich in komplexen Umgebungen zu bewegen und mit Objekten umzugehen. Das ist eine besonders wichtige Fähigkeit bei Anwendungen in der Fertigung. Ausgestattet mit Sensoren und Kameras, führen diese Roboter Inspektionen und Wartungsarbeiten an Maschinen und Anlagen durch. Einer der entscheidenden Vorteile mobiler Manipulatoren ist, dass diese Maschinen unmittelbar mit menschlichen Arbeitskräften zusammenarbeiten können. Der Fachkräfte- und Personalmangel für Fabrikarbeitsplätze dürfte die Nachfrage künftig weiter steigern.

Digitale Zwillinge werden zunehmend eingesetzt, um die Leistung physischer Systeme mit deren virtuellen Abbildern zu optimieren. Da Roboter in Fabriken zunehmend digital integriert sind, können digitale Zwillinge die erfassten realen Betriebsdaten nutzen, um Simulationen durchzuführen und wahrscheinliche Ergebnisse vorherzusagen. Als reines Computermodell lässt sich der Zwilling unter Stressbedingungen testen und verändern, ohne dass dabei Verschleiß oder ein Sicherheitsrisiko entsteht. Im Vergleich zu Tests mit physischen Systemen sparen solche virtuellen Simulationen erhebliche Kosten. Der Vorteil: Digitale Zwillinge überbrücken die Kluft zwischen der digitalen und der physischen Welt.

In der Robotik gibt es bedeutende technologische Fortschritte bei den Humanoiden, die ein breites Aufgabenspektrum in verschiedenen Arbeitsfeldern übernehmen können. Das menschenähnliche Design mit zwei Armen und zwei Beinen ermöglicht es dem Roboter, flexibel in Arbeitsumgebungen eingesetzt zu werden, die eigentlich für Menschen geschaffen wurden. Er lässt sich beispielsweise leicht in bestehende Lagerprozesse und Infrastrukturen integrieren. Chinas Ministerium für Industrie und Informationstechnologie (MIIT) veröffentlichte kürzlich detaillierte Ziele für die Ambitionen des Landes, bis 2025 Humanoide in Serie zu produzieren. Das MIIT geht davon aus, dass Humanoide eine weitere bahnbrechende Technologie sein werden, ähnlich wie Computer oder Smartphones, die die Art und Weise, wie wir Waren produzieren und wie wir leben, verändern könnten.

Die potenziellen Auswirkungen von Humanoiden auf verschiedene Sektoren machen sie zu einem spannenden Entwicklungsbereich. Die Einführung von Humanoiden auf dem Massenmarkt bleibt jedoch eine komplexe Herausforderung. Ein Schlüsselfaktor sind dabei die Kosten: Der Erfolg wird davon abhängen, ob sie sich beispielsweise im Wettbewerb mit etablierten Roboterlösungen wie mobilen Manipulatoren rentieren.

“Die Top 5 Robotik- und Automationstrends 2024 zeigen, dass die Robotik ein multidisziplinärer Bereich ist, bei dem sich die Technologien gegenseitig unterstützen, um intelligente Lösungen für eine Vielzahl von Aufgaben zu schaffen. Diese Fortschritte werden weiterhin das Zusammenwachsen von Industrie- und Servicerobotik und die Zukunft der Arbeit prägen.”

Marina Bill, Präsidentin der International Federation of Robotics

Quelle: International Federation of Robotics

#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>Die weltweit verliehenen Red Dot Design Awards würdigen Spitzenleistungen im Produktdesign. Die Jury – bestehend aus über 50 internationalen Designexperten – prüft und bewertet jedes Jahr Tausende von Einsendungen. In diesem Jahr legte sie einen besonderen Fokus auf Produkte, die sich durch ihr Design und ein hohes Maß an Innovation auszeichnen – allesamt Attribute, die in die Entwicklung des FlexPackers eingeflossen sind. Die Auszeichnung spiegelt den hohen Stellenwert des Designs in der Robotik wider. Denn es kommen immer mehr Automatisierungslösungen auf den Markt, die für die Zusammenarbeit mit dem Menschen ausgelegt sind und dessen Fähigkeiten ergänzen, um die Produktion sicherer und nachhaltiger zu gestalten.

“Ich freue mich sehr, dass wir diese prestigeträchtige Auszeichnung für den IRB 390 FlexPacker erhalten haben”, sagt Marc Segura, Leiter der Robotics-Division von ABB. “Wir haben eng mit unseren Kunden zusammengearbeitet und einen Roboter entwickelt, mit der wir die steigende Nachfrage nach regalfertig verpackten Produkten bedienen können. Unsere innovative Lösung kombiniert Geschwindigkeit, Traglast und Geschicklichkeit, sodass unsere Kunden in der Lage sind, ihre Anlagen flexibler zu gestalten. Darüber hinaus können sie so das steigende Produktionsaufkommen mit kleinen Mengen, einem hohem Varianten-Mix und hohen Traglasten bewältigen. Mit seiner klaren, einfachen und modernen Ästhetik erweckt der IRB 390 zudem Vertrauen bei den Anwendern.”

Der Deltaroboter FlexPacker von ABB ist für die Hochgeschwindigkeitskommissionierung mit hohen Traglasten sowie für die effiziente Verpackung von Waren bis zu 15 Kilogramm ausgelegt. Bei seiner Entwicklung wurde besonderes Augenmerk auf regalfertige Verpackungen (“Shelf-Ready Packaging”) gelegt: Er kann Produkte daher auch vertikal ausrichten und einsortieren, was ihn ideal für die Lebensmittel- und Getränke-, Pharma- und Konsumgüterindustrie macht. Die Kippachse der fünfachsigen Variante des Roboters schafft ein Plus an Flexibilität und macht das Sekundärverpacken schneller und effizienter.

Quelle: ABB

#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>#packaging #verpackung

]]>