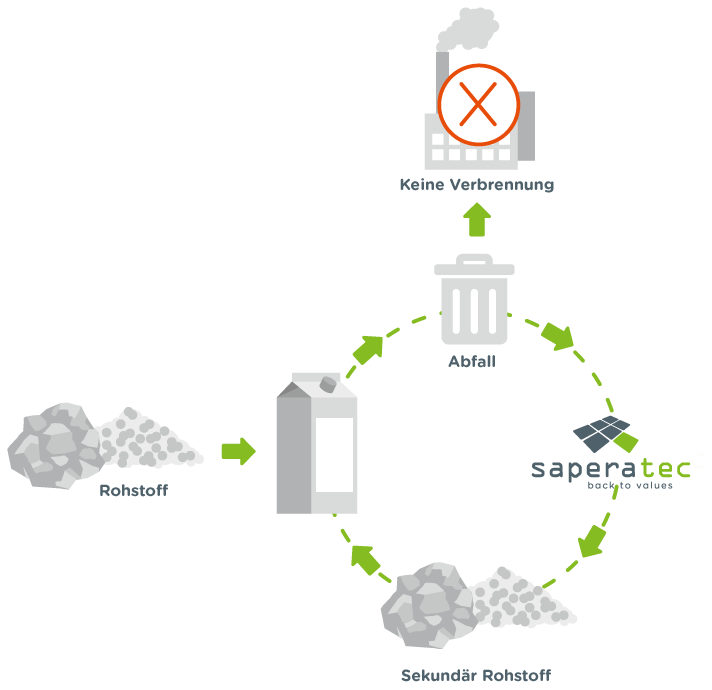

Um wichtige Rohstoffe aus Verbundverpackungsabfällen und Getränkekartons im Kreislauf zu halten, wird Saperatec durch Technologien für mechanisches Recycling von GEA unterstützt. So können mehrschichtige Verbundmaterialien im Trennprozess behandelt werden.

Zum Einsatz kommt das Recycling-Verfahren im neuen Saperatec-Standort Dessau-Roßlau in Sachsen-Anhalt. Dort werden ab 2023 bis zu 18.000 Tonnen an Verpackungsabfällen jährlich ver- und bearbeitet. Darunter sind besonders mehrschichtige Verbundmaterialien aus Kunststoff, Aluminium und Papier.

GEA erarbeitete das Verfahren der Separation und Waschung partnerschaftlich mit Saperatec in dem hauseigenen Separation Test Center in Oelde. Ziel war es, das Projekt mit Fakten und Zahlen zu untermauern und das Verfahren für die Technologie der Sedimentations-Zentrifugen zu evaluieren. Aus den Versuchen im Labormaßstab wurden so Pilotversuche, die als Prozess-Gewährleistung für den definierten Produktionsmaßstab mit einem GEA dryMaster CF Dekanter und einem direkt angetriebenen Tellerseparator TSI 200 dienten.

Zur Delamination und zum Lösen in die jeweiligen Bestandteile nutzt Saperatec eine Trennflüssigkeit. Die verschiedenen Schichten werden voneinander gelöst und in weiteren Prozessschritten nach Material sortiert. Anschließend wird der separierte Kunststoff (zum Beispiel Polyethylen) mit etablierten Verfahren zu einem Regranulat aufbereitet. Die separierte Aluminiumfolie gibt das Unternehmen an Aluminiumproduzenten und -veredeler zur Wiederverwendung weiter.

Tellerseparatoren bei der Rohstoffrückgewinnung

Zum Einsatz kam auch ein Tellerseparator von GEA. Die Separatoren sind mit verschiedenen Antriebstypen erhältlich: Getriebeantrieb, Riemenantrieb, Direktantrieb und integriertem Direktantrieb. Der integrierte Direktantrieb stellt die neueste Entwicklungsstufe im Prozess der Separatorenentwicklung dar. Er arbeitet ohne Motorwelle, Getriebe, Riemen, Kupplung und Motorlager. Die geringe Anzahl installierter Komponenten reduziert die Energieverluste, die Wartungskosten, und erhöht die Verfügbarkeit der Maschine.

Die Tellerseparatoren mit integriertem Direktantrieb können flexibel betrieben werden. Innerhalb eines bestimmten Bereiches ist die Trommeldrehzahl stufenlos über Frequenzumformer regelbar. Zusätzlich kann die Wartung selbst deutlich vereinfacht werden.

Quelle: GEA

Weitere Meldungen zu Verbunden

Women in Packaging: Engagierte Unternehmerin mit Teamgeist

Smart Packaging von der Konzeption bis zum Recycling

KHS setzt auf Plasmax-Barrieretechnologie

Mehrwegbehälter für durchgängige Materialflüsse