Der Trend, Medikamente zuhause selbst zu verabreichen, sorgt in der Pharma-Branche für neue Herausforderungen. Faller Packaging hat smarte Labels mit druckbaren Temperatur- oder Licht-Indikatoren entwickelt, die eine eigenverantwortliche Einnahme für den Patienten erleichtern sollen.

Der Healthcare- und Pharmamarkt wächst rasant – die dahinterstehenden Technologien entwickeln sich stetig weiter. Faller Packaging folgt mit einer neuen Produktlinie dem aktuellen Trend nach intelligenten Lösungen für Arzneimittel, die zuhause verabreicht werden: Temperatur- oder Licht-Indikatoren auf den Etiketten erhöhen Nutzerfreundlichkeit und Sicherheit der Self-Application Medicines (SAM).

Self-Application Medicines sollten möglichst einfach und sicher in der Anwendung sein. Nur so ist Therapietreue erreichbar. Falsch eingenommene Medikamente können für die Patienten unangenehme Folgen haben. Ist beispielsweise Insulin zu kühl, verursacht die Anwendung unter Umständen Schmerzen. Im schlimmsten Fall verzögert sich sogar die Wirksamkeit durch die veränderte Viskosität.

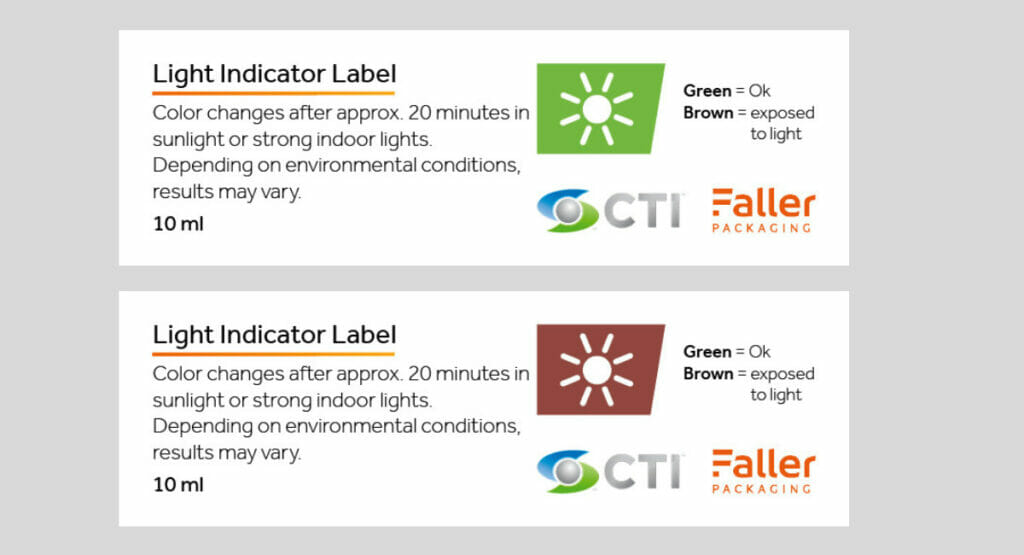

Um hier Abhilfe zu schaffen und die kognitive Belastung für den Patienten weiter zu minimieren, hat Faller Packaging gemeinsam mit seinem Partner CTI (Chromatic Technologies Inc) ein Label mit druckbaren Temperatur- oder Licht-Indikatoren entwickelt. Sobald der Indikator die Farbe wechselt, erkennt der Nutzer einfach, wann er das Medikament verabreichen kann. Das Label lässt sich individuell auf die Anforderungen der Pharmazeuten anpassen – sowohl bei der Gestaltung als auch beim benötigten Indikationsbereich.

Der Kunde kann den Indikator ganz einfach und ohne Elektronik auf das Label drucken. Es lässt sich dadurch im weiteren Prozess, wie jedes andere gängige Label auch, weiterverarbeiten und auf das Produkt verspenden.

„Hinter dem Produktinnovationsprozess (PIP) steckt bei uns ein agiles Stage-Gate-Verfahren, das optimal auf unsere Anforderungen abgestimmt ist. Die Etiketten sind ein gutes Beispiel dafür, wie wir mit dem PIP neue Ideen vorantreiben. „

Sarina Diebold, Product Marketing Managerin bei Faller Packaging

Um fachübergreifend Wissen und Expertise zu bündeln, entwickeln interdisziplinäre Teams bei Faller Packaging in kurzen Zyklen die neuen Produkte und bringen sie zur Marktreife. Der Innovationsprozess für die neuen Labels hat vor circa zwei Jahren begonnen.

Eine wichtige Rolle habe der direkte Austausch mit den potenziellen Pharmaunternehmen in einer sehr frühen Phase gespielt, so Sarina Diebold. „Das gibt uns die Sicherheit, dass das neue Produkt für den Anwender optimal einsetzbar ist. Es besteht großes Interesse an den Etiketten. Momentan sind wir mit einigen Kunden im Gespräch und diskutieren gemeinsam mögliche Anwendungen. Das individuelle Produkt entwickeln wir dann gemeinsam mit dem Kunden und unserem Partner CTI. Bei diesem Label ist es wichtig, genau zu verstehen, was der Indikator abbilden soll. Bei Bedarf können Form, Farbe, Temperaturbereich, Branding, Text und mehr individuell angepasst werden. Je nach gewünschter Anwendung ist der Sensor re- oder irreversibel.“

Quelle: Faller Packaging

Pharma und Kosmetik - Weitere Meldungen

Multi-Color Corporation sichert Lieferfähigkeit

Alltub übernimmt La Metallurgica

Limburger Packaging Group integriert Müller & Bauer

Sharp investiert massiv in Ausbau der Verpackungskapazitäten