Wie bleibt Wurstaufschnitt im Kühlschrank möglichst lange frisch und appetitlich? Neuartige, nachhaltige Mehrlagenleichtverpackungen mit separaten Frischekammern versprechen in dieser Hinsicht einen Fortschritt. Die Kaufland-Kette hat dafür im eigenen Heilbronner Fleischwerk eine neue Verarbeitungs- und Verpackungslinie vom Technologiespezialisten GEA installiert.

Lyoner, Bierwurst und Fleischkäse sind fester Bestandteil der Esskultur in Deutschland. Weniger konstant sind die Vorlieben beim Einkaufsverhaltender Wurstware. Viele Kunden im Lebensmitteleinzelhandel greifen zum Markenaufschnitt im Kühlregal, industriell verpackt in robuster, werbewirksam bedruckter Hartfolie. Der personalintensive klassische Bedienverkauf an der Theke ist unterdessen rückläufig. Vor allem jüngere Käufergruppen tendieren auch im Frischebereich zur Selbstbedienung und zu Pre-Pack-Angeboten in transparenter Leichtfolie – vor Ort vorgepackt und leicht zugänglich ausgelegt für eine schnelle, aber dennoch individuelle Produktauswahl.

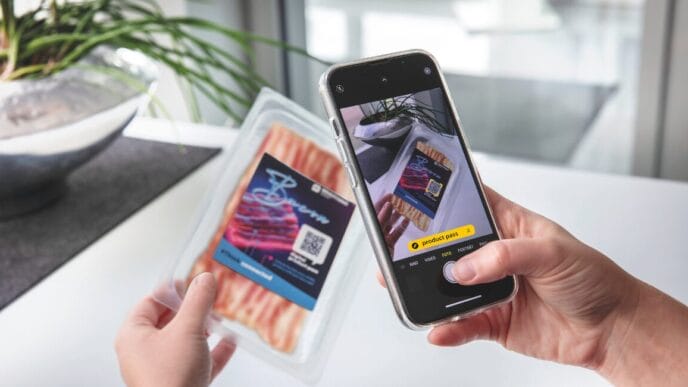

Den Trend um den leicht und kundennah verpackten Aufschnitt greift die Lebensmitteleinzelhandelskette Kaufland mit einer speziell konzipierten Produktlinie auf, die zentral im eigenen Heilbronner Fleischwerk produziert wird, sichjedoch am Pre-Pack-Stil orientiert. Kennzeichen ist eine eigens für das Sortiment entwickelte Mehrlagenverpackung aus drei dünnen Folien, die zwei separat versiegelte Kammern bilden – jede mit einer eigenen Lasche zum Öffnen. Dies verschafft den Einkaufenden einen Frischevorteil: Wer wenig zu Hause ist oder im Singlehaushalt lebt, kann sich die enthaltenen Scheiben nun flexibel einteilen. Nach Anbruch der Packung bleibt die zweite Hälfte frisch für den späteren Verzehr – bis zum aufgedruckten Verbrauchsdatum.

Zuständig für die Produktion ist die Kaufland Fleischwaren Heilbronn GmbH & Co. KG, eines von fünf Fleischwerken der Einzelhandelskette und spezialisiert auf Brühwurst und Grillwurst. Für die neuen Mehrlagenverpackungen entwickelten die Initiatoren gemeinsam mit dem langjährigen Technologiepartner GEA eine vollautomatische Schneide- und Verpackungslinie mit End-of-Line-Automation. „Kunststoffverpackungenbieten als schützende Barriere viele positive Eigenschaften, für den Produzenten wie auch für den Lebensmitteleinzelhandel und den Endverbraucher“, erläutert Pascal Hofmann, Schichtleiter für den Bereich Verpackung und stellvertretender Leiter des Projekts: „Mit der neuen Mehrlagenpackung können wir dabei nachhaltig den Materialeinsatz verringern und ermöglichen dazu einen Mehrwert durch das Zweikammersystem.“

Bei der Planung der Anlage legten die Initiatoren den Fokus auf eine hohe Ausbeute an Packungen, die in den Versand gehen können, mit minimiertem Produktverlust bei der Verarbeitung zuvor. Wichtig, so Hofmann, war dem Unternehmen auch eine möglichst geringe Beanspruchung der Beschäftigten sowie eine hohe Flexibilität der Anlage, um die Produktion turnusmäßig von Brühwurst im runden Rohling wie Lyoner oder Paprika-Lyoner auf Fleischkäse- oder auch Schinkenartikel umstellen zu können.

Vom Rohling zum Convenience-Pack

Die vollautomatische Verarbeitungs- und Verpackungsanlage besteht aus drei Maschinen und kann von zwei Beschäftigten bedient werden. Dem eigentlichen Verpackungsmodul, einem GEA-PowerPak-Thermoformer, ist ein GEA MegaSlicer und ein GEA-ShingleLoader-Beladungssystem vorgeschaltet. Der Slicer im Midsize-Format verarbeitet zunächst die Brühwurstrohlinge aus der werkseigenen Fleischverarbeitung zu den erforderlichen Wurstscheiben. Eine exakte Produktführung und Gewichtsüberwachung verhindert dabei Fehlschnitte und minimiert Verluste beim Anschnitt und Endstück. Automatische Greifer beladen in weniger als acht Sekunden die Maschine an der Rückseite mit nachfolgenden Wurststangen. Der GEA ShingleLoader übernimmt die geschnittenen Scheiben und Servobänder positionieren sie vollautomatisch in die vorgesehenen Lagen – sensorgesteuert, ohne Personaleinsatz und damit unter optimalen hygienischen Bedingungen. Die Beladelücke von acht Sekunden wird durch den Puffer komplett geschlossen.

Nachhaltiges Materialkonzept

Nach dem Zuführen der Unterfolie übernimmt der Thermoformer das passgenaue Zusammenführen und Versiegeln sämtlicher Folien – gleichfalls sensorgesteuert. Drei Folien kommen bei den Mehrlagenverpackungen zum Einsatz: die Unterfolie, die Oberfolie und die zusätzliche Mittellagenfolie zur Trennung der beiden Kammern. Weil der Aufbau in zwei Kammern die Packung mechanisch stabilisiert, genügt eine Folienstärke von nur 50 µm (8 g Gesamtgewicht), um die hygienische Sicherheit und optische Attraktivität der Verpackung zu gewährleisten. Im Vergleich zum klassischen Blisterpack mit 180 µm Stärke (30 g Gewicht) werden über 70 Prozent des Kunststoffmaterials eingespart – ein Gewinn für den Ressourcenschutz ebenso wie fürs Produktionsbudget. Die rundum transparente Folie mit einfach bedrucktem Etikett unterstützt auch die angestrebte frische Anmutung. Insgesamt ergibt sich ein Kostenvorteil von bis zu 40 Prozent gegenüber konventionellen Hartfolienverpackungen.

Zuverlässigkeit vom Anschnitt bis zur Auslieferung

Technische Fortschritte der aktuellen PowerPak-Maschinengeneration tragen laut Hofmann zur Sicherung einer höheren Anlagenproduktivität bei und bewirken vor allem eine weitere Arbeitserleichterung. Mit der neu hinzugekommenen Bahnkantensteuerung erfolge die Positionierung und Versiegelung der Folien noch effizienter, erläutert der Spezialist. Der Grund: Die Folien werden exakt in der Mitte gehalten und können nicht mehr verlaufen. „Zusätzlich ist der Siegelbereich für die beaufsichtigenden Mitarbeiter jetzt noch zugänglicher geworden“, so Hofmann.

Alle Verarbeitungsprozesse in der Anlage bis zur abgeschlossenen Versiegelung laufen unter Reinraumatmosphäre mit minimalem Luftkeimgehalt und gewährleisten so die erforderliche hygienische Reinheit und Haltbarkeit der Wurstprodukte. Stärken des Partners, die den Arbeitsalltag erleichtern, zeigten sich auch im Reinraum, betont Hofmann – die neuen GEA-Maschinen entwickeln dort eine schonend geringe Lautstärke.

Nach Abschluss der Versiegelung erfolgt die Übergabe der Produktpackungen an die End-of-Line-Automation – hier verlassen sie den hygienischen Weißbereich, werden präsentationsfertig zugeschnitten, detektiert, gewogen und je nach Sorte und Versandziel etikettiert, kartoniert, palettiert und im DSD-System (Direct Store Delivery) auf rationellem Weg an die Filialen ausgeliefert – dank der Einsparungen bei Gewicht und Volumen zu geringeren Kosten als bei Hartfolienverpackungen.

Für das Monitoring der Anlagenleistung und zur Planung der vorbeugenden Wartungsarbeiten sind sämtliche Technikkomponenten per MDI (Machine Data Interface) an das zentrale Kommunikationsnetz im Fertigungswerk angebunden. Mögliche Probleme in der Anlage können damit frühzeitig erkannt werden, während die Ersatzteilplanung bedarfsgerecht optimiert werden kann.

Langjährige Partnerschaft mit Zukunftspotenzial

Die aktuelle Zusammenarbeit mit GEA fußt auf jahrzehntlanger Erfahrung mit dem Systemanbieter, hebt Pascal Hofmann hervor. Für ihn sei es das erste derartige Großprojekt im Heilbronner Fleischwerk gewesen, doch mit den Komponenten des Anbieters, allen voran Verpackungsmaschinen verschiedenster Generationen, sei man aus dem Alltag seit Langem vertraut. „Den ShingleLoader konnten wir zudem mit unseren Wurstartikeln im Vorfeld bei GEA in Kempten testen“, so der Verantwortliche. Von der Planungsphase des Anlagenbaus über die Installation und Inbetriebnahme bis zur optimierenden Nachbetreuung standen die Initiatoren im stetigen Austausch mit GEA.

Gemeinsam habe man die Anforderungen an Leistung, Flexibilität und Nachhaltigkeit erfüllt und das komplexe Layout erfolgreich auf die Raumverhältnisse im intensiv genutzten Werk angepasst, so Hofmann. Beim Service setze sich das harmonische Teamwork weiter fort. Anhaltendes Potenzial für die Zusammenarbeit sieht der Verantwortliche aber auch im Hinblick auf hinzukommende Innovationen: „Die von Kaufland gestellten Erwartungen hat GEA erfüllt und übertroffen. Gemäß dem Motto ,Wer aufhört, besser zu werden, hört auf, gut zu sein‘ streben wir immer nach Neuentwicklungen, die die sich wandelnden Bedürfnisse unserer Kunden erfüllen. Mit GEA haben wir hier einen starken Partner mit viel Know-how an unserer Seite, der das Engineering für die wichtigen Themen, wie Produktivität, Produktqualität, Digitalisierung und Nachhaltigkeit, vorantreibt.“