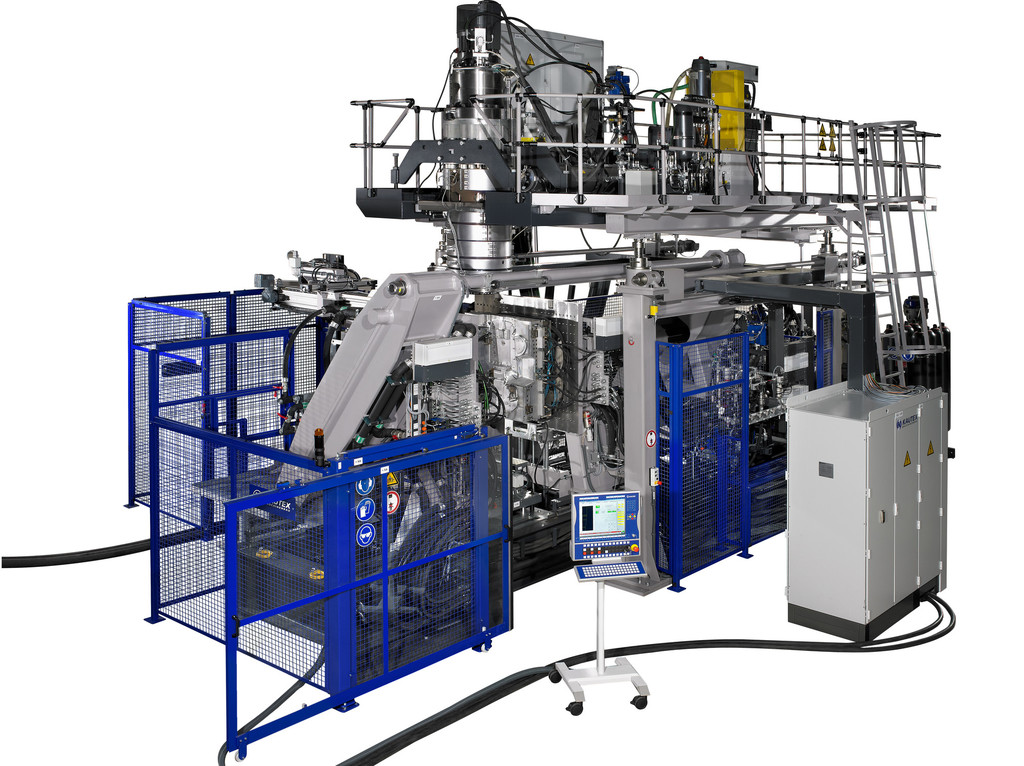

Die Blasformexperten von Kautex Maschinenbau haben erstmals einen großvolumigen Polyamid-Liner für Wasserstoff-Druckbehälter im Extrusionsblasformverfahren hergestellt, der ein Volumen von 320 Litern fasst.

Der Liner ist über zwei Meter lang und hat einen Durchmesser von ca. 500 Millimetern. Es ist das erste Mal, dass ein Liner für Wasserstoffbehälter in dieser Größe im Blasformverfahren hergestellt wurde.

Wasserstoff stellt besonders hohe Anforderungen an die Undurchlässigkeit (Permeabilität) des Liner-Materials. Als kleinstes Molekül des Periodensystems diffundiert es durch nahezu alle Kunststoffmaterialien. Die besten Barriere-Eigenschaften besitzen deswegen spezielle Polyamide (PA). Diese lassen sich aber aufgrund der geringen Schmelze-Steifigkeit und Komplexität im Blasformverfahren in dieser Dimensionierung bisher schwer verarbeiten. Eine neue Methode musste her: Neu entwickelte Polyamide und eine spezielle Extrusionstechnik konnten dies nun ermöglichen.

„Der Prozess, einen Liner mit diesen Dimensionen aus Polyamid zu fertigen, hat sich als große Herausforderung herausgestellt. Wir leisten hier absolute Pionierarbeit. Die nun erreichte Liner-Größe ist für uns erst der Anfang. Wir sind zuversichtlich, mit diesem Verfahren in Zukunft auch noch deutlich größere Liner für Wasserstoffdruckbehälter herstellen zu können“

Abdellah El Bouchfrati, Leiter des Business Development Composite bei Kautex

Kautex arbeitet bereits seit längerem an der Weiterentwicklung von Composite Pressure Vessels (CPV) für verschiedene Anwendungsbereiche wie zum Beispiel für Wasserstoff-, CNG- und LPG-Tanks. Composite-Tanks bestehen aus einem thermoplastischen Kunststoffliner, einem Boss-Teil zum Anschluss des Ventils und einer Faserwicklung zur Erreichung der mechanischen Festigkeit. Der innenliegende Liner wird dabei im Blasformverfahren hergestellt.

CPV-Hochdruckbehälter für Wasserstoff sind in der Regel für einen Betriebsdruck von 700 bar und einen Berstdruck von 1750 bar ausgelegt. Der Liner stellt eine zentrale Komponente des Behälters dar. Er ist die innere Hülle des Tanks, nimmt das Gas auf, umschließt den Inhalt und dichtet ihn nach außen ab. Der Liner unterliegt dabei hohen mechanischen und thermischen Beanspruchungen von 60 °C bis +120 °C.

Das von Kautex in Zusammenarbeit mit einem Kunststoffhersteller entwickelte Verfahren erlaubt es nun erstmals, Wasserstoff-Liner im Blasformverfahren in für die Industrie interessanten Dimensionen herzustellen und rückt damit eine wirtschaftliche Lösung für Verkehrsmittel und Infrastruktur in erreichbare Nähe. Experten halten seit langem eine einseitige Ausrichtung der Mobilität von Morgen auf batterieabhängige Lösungen für nicht ausreichend, um langfristig das Ziel einer möglichst CO2-neutralen Mobilität zu erreichen.

Während die Brennstoffzellentechnik im Pkw-Bereich derzeit aufgrund der Produktionskosten und der mangelnden Infrastruktur noch nicht wirtschaftlich erscheint, werden wasserstoffbetriebene Antriebs- und Produktionstechnologien in anderen Bereichen bereits erfolgreich realisiert. Besonders interessant erscheint die Technologie derzeit im Schwerlastverkehr, im öffentlichen Personennahverkehr, im Schiffbau und in der Flugzeugindustrie. Hier werden vor allem leichte, sichere und dichte Tanksysteme benötigt. CPV- Behälter sind nicht nur erheblich leichter als Stahltanks. Sie sind auch absolut resistent gegenüber Korrosion.

Wasserstoff, zumal wenn er mit erneuerbaren Energien hergestellt wurde, ist zudem ein erstklassiger Energiespeicher. Auch hier werden Tanksysteme benötigt, die den entsprechenden Druck aushalten und zugleich dafür sorgen, dass das extrem leichte Gas sicher gespeichert werden kann.

Quelle: Kautex