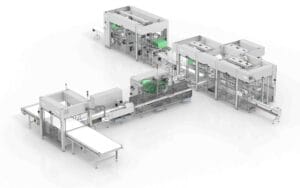

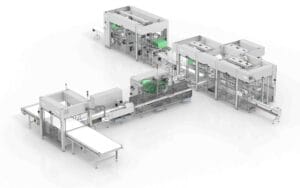

Der Druck auf die Lebensmittel- und Verpackungsindustrie wächst: Fachkräftemangel, volatile Märkte, steigende Kosten und ambitionierte Nachhaltigkeitsziele fordern Unternehmen. Doch diese Situation eröffnet auch Chancen für Innovation, Effizienz und neue Geschäftsmodelle. Wer seine Produktion jetzt zukunftsfähig ausrichtet, verschafft sich nachhaltige Wettbewerbsvorteile. Die Vision: eine smarte, resiliente und vernetzte „Factory of the Future“. Was heute häufig noch als Zukunftsvision gehandelt wird, ist bei fortschrittlichen Herstellern bereits in der Umsetzung: vernetzte Maschinen, datengetriebene Entscheidungsprozesse, automatisierte Qualitätssicherung. Die Lebensmittelindustrie befindet sich zurzeit an einem Wendepunkt – mit neuen Anforderungen, die großes Potenzial bieten. Dabei geht es nicht nur um technologische Innovationen, sondern um eine grundlegende Veränderung, wie künftig Lebensmittel produziert, verarbeitet und verpackt werden. Während sich der Mangel an gut ausgebildeten Fachkräften in Zukunft noch verschärfen wird, steigen regulatorische Hürden und gesellschaftliche Erwartungen an Nachhaltigkeit und Transparenz weiter. Der Schlüssel für Hersteller liegt in einer Neuausrichtung weg von starren Strukturen, hin zu einer vernetzten und anpassungsfähigen Produktion. Wie kann man sich eine „Factory of the Future“ vorstellen, die diesen Anforderungen standhalten kann? Die intelligente Nachrüstung bestehender Anlagen ist dabei ein pragmatischer erster Schritt und zugleich ein effektiver Hebel. Durch Upgrades können auch vorhandene Maschinen in eine vernetzte Produktionsumgebung eingebunden werden, ohne das von Anfang an umfassende Neuinvestitionen erforderlich sind. Schritt für Schritt entstehen so Systeme und Produktionslinien, die auch langfristig mit den Herausforderungen mitwachsen können: technologisch, ökonomisch und organisatorisch. Neue Technologien können so fortlaufend integriert werden. Zentraler Erfolgsfaktor sind die Mitarbeitenden. Ihre frühzeitige Einbindung, ihr Wissen und ihre Akzeptanz entscheiden darüber, ob Transformation gelingt. Syntegon begleitet seine Kunden als strategischer Partner bei diesem Prozess mit Erfahrung aus mehr als 160 Jahren, Technologie-Know-how und dem Fokus auf messbare Ergebnisse.

Die intelligente Nachrüstung bestehender Anlagen ist dabei ein pragmatischer erster Schritt und zugleich ein effektiver Hebel. Durch Upgrades können auch vorhandene Maschinen in eine vernetzte Produktionsumgebung eingebunden werden, ohne das von Anfang an umfassende Neuinvestitionen erforderlich sind. Schritt für Schritt entstehen so Systeme und Produktionslinien, die auch langfristig mit den Herausforderungen mitwachsen können: technologisch, ökonomisch und organisatorisch. Neue Technologien können so fortlaufend integriert werden. Zentraler Erfolgsfaktor sind die Mitarbeitenden. Ihre frühzeitige Einbindung, ihr Wissen und ihre Akzeptanz entscheiden darüber, ob Transformation gelingt. Syntegon begleitet seine Kunden als strategischer Partner bei diesem Prozess mit Erfahrung aus mehr als 160 Jahren, Technologie-Know-how und dem Fokus auf messbare Ergebnisse.

Ursachen für den Wandel der Industrie

Der demografische Wandel stellt die Branche vor eine Zäsur: Laut EU-Kommission verzeichnen über 75 Prozent der Unternehmen Probleme bei der Rekrutierung qualifizierter Mitarbeiter insbesondere in den technischen Berufen. Während Nachwuchskräfte ausbleiben, gehen viele Beschäftigte in den nächsten Jahren in den Ruhestand. Dabei vergrößert sich die Kompetenzlücke zusätzlich durch die steigenden Anforderungen an das technische Know-how. Parallel wird Nachhaltigkeit, getrieben durch neue gesetzliche Rahmenbedingungen wie den EU Green Deal und die Verpackungsverordnung (PPWR), aber auch durch das Konsumverhalten zunehmend bewusst entscheidender Kunden zum geschäftskritischen Faktor. Globale Krisen haben in den vergangenen Jahren zudem die Fragilität globaler Lieferketten offengelegt: Flexibilität, schnelle Umstellungen auf alternative Rohstoffe, anpassungsfähige Produktionslinien und digitale Transparenz über die gesamte Wertschöpfungskette hinweg wird immer mehr zum Schlüsselfaktor. Auch die wirtschaftlichen Rahmenbedingungen haben sich verändert: Energie- und Rohstoffpreise steigen, und die Inflation setzt Margen zusätzlich unter Druck, was die Notwendigkeit für Effizienzsteigerungen deutlich macht. Durch dieses Gesamtbild an Entwicklungen rücken für Hersteller neue Prioritäten in den Fokus: Nur durch Automatisierung, Digitalisierung, nachhaltige Prozesse und Resilienz kann die Produktion in Zukunft gesichert werden. Diese Faktoren haben eine Dynamik ausgelöst, die grundlegende Veränderungen in der Produktion notwendig macht. Die „Factory of the Future“ – eine Produktionsumgebung, die durch intelligente Technologien, einen hohen Automatisierungsgrad und Vernetzung den Anforderungen von morgen gerecht wird – steht für eine strategische Antwort, mit der Hersteller auf diese Herausforderungen reagieren können.Prinzipien der „Factory of the Future“

Damit Unternehmen diesen Wandel meistern können, ist neben einer klaren Vision eine strategische Architektur gefragt. Dabei gibt es fünf Grundpfeiler, die als entscheidend für die Produktion von morgen gelten:- Industrial Internet of Things (IIoT): Daten sind heute und künftig wertvoller denn je. In der „Factory of the Future“ verknüpfen Sensoren Anlagen und Prozesse zu selbstlernenden Systemen. Die daraus entstehenden Echtzeitdaten ermöglichen optimierte Wartungsintervalle, minimieren Ausfallzeiten und sind Voraussetzung für autonome Abläufe. Diese Vernetzung bildet die Grundlage für autonome Produktionssysteme.

- Automatisierung mit KI: KI-gestützte Systeme übernehmen nicht nur Aufgaben, sie denken mit: von der Qualitätssicherung bis zur Fehlerbehebung. Dabei reagieren intelligent vernetzte Maschinen selbstständig auf kleine Abweichungen und sorgen dafür, dass diese behoben werden. Damit bieten moderne Automatisierungssysteme, die Sensorik und KI kombinieren, weit mehr als klassische Effizienzsteigerungen. Sie helfen, durch den Fachkräftemangel entstandene Know-how-Engpässe zu überbrücken und sichern konstant hohe Standards, ohne dass ein Bediener manuell in Prozesse eingreifen muss.

- Datenbasierte Entscheidungen: Die Transformation in der Produktion beginnt mit Transparenz: Edge- und Cloud-Computing machen große Datenmengen auswertbar und damit entscheidungsrelevant. Auf dieser Basis können sich nicht nur optimierte Prozesse entwickeln, sondern auch neue Geschäftsmodelle entstehen.

- Flexibilität und Skalierbarkeit: Anpassungsfähige Systeme, offene Schnittstellen und adaptive Produktionslinien ermöglichen schnelle Produkt- und Formatwechsel, während sie außerdem ohne komplexe Umbauten die Möglichkeit für Erweiterungen bieten. Gerade in unsicheren Zeiten ein klarer Vorteil. Modulare Anlagen bieten Zukunftssicherheit durch Flexibilität und Skalierbarkeit.

- Nachhaltigkeit als wirtschaftliche Strategie: Die „grüne Fabrik“ ist keine Marketingstrategie, sondern ökonomisch sinnvoll: Intelligente Steuerungen reduzieren den Ressourcenverbrauch, und durch Kreislaufwirtschaft können Abfälle verringert werden. Wer Nachhaltigkeit smart umsetzt, verschafft sich ökologischen und wirtschaftlichen Spielraum.

Neu definiert – die Rolle des Menschen

Nicht nur Maschinen und Prozesse verändern sich: Durch den technologischen Fortschritt wandelt sich auch die Arbeitswelt in der Produktion grundlegend. Weg von körperlich fordernden Routinetätigkeiten, hin zu wertschöpfenden Aufgaben: Mitarbeitende werden zu Entscheidern, die mit digitaler Unterstützung Prozesse analysieren und systemübergreifende Optimierungen vornehmen. Assistenzsysteme und intuitive Oberflächen helfen, die Komplexität zu beherrschen und das Potenzial besser zu nutzen. Während diese Veränderungen attraktive neue Arbeitsplätze schaffen, rücken dabei auch neue Anforderungen wie Datenkompetenz und Analysefähigkeit in den Fokus. Die neue Arbeitswelt kombiniert die Effizienz und Präzision automatisierter Systeme mit der Entscheidungskompetenz der Mitarbeiter. Diese Verbindung bietet den Schlüssel zu einer nachhaltig wirtschaftlichen und zukunftssicheren Produktion.Weg zur smarten Produktion

Der Wandel zur „Factory of the Future“ ist ein Prozess – kein Schalter, den man von einem auf den anderen Tag umlegen kann. Entscheidend ist ein strukturierter Einstieg, sind Standortbestimmung, Potenzialanalyse und Priorisierung. Für alle Investitionen gilt es, Aufwand, Nutzen und strategische Bedeutung abzuschätzen. Die intelligente Nachrüstung bestehender Anlagen ist dabei ein pragmatischer erster Schritt und zugleich ein effektiver Hebel. Durch Upgrades können auch vorhandene Maschinen in eine vernetzte Produktionsumgebung eingebunden werden, ohne das von Anfang an umfassende Neuinvestitionen erforderlich sind. Schritt für Schritt entstehen so Systeme und Produktionslinien, die auch langfristig mit den Herausforderungen mitwachsen können: technologisch, ökonomisch und organisatorisch. Neue Technologien können so fortlaufend integriert werden. Zentraler Erfolgsfaktor sind die Mitarbeitenden. Ihre frühzeitige Einbindung, ihr Wissen und ihre Akzeptanz entscheiden darüber, ob Transformation gelingt. Syntegon begleitet seine Kunden als strategischer Partner bei diesem Prozess mit Erfahrung aus mehr als 160 Jahren, Technologie-Know-how und dem Fokus auf messbare Ergebnisse.

Die intelligente Nachrüstung bestehender Anlagen ist dabei ein pragmatischer erster Schritt und zugleich ein effektiver Hebel. Durch Upgrades können auch vorhandene Maschinen in eine vernetzte Produktionsumgebung eingebunden werden, ohne das von Anfang an umfassende Neuinvestitionen erforderlich sind. Schritt für Schritt entstehen so Systeme und Produktionslinien, die auch langfristig mit den Herausforderungen mitwachsen können: technologisch, ökonomisch und organisatorisch. Neue Technologien können so fortlaufend integriert werden. Zentraler Erfolgsfaktor sind die Mitarbeitenden. Ihre frühzeitige Einbindung, ihr Wissen und ihre Akzeptanz entscheiden darüber, ob Transformation gelingt. Syntegon begleitet seine Kunden als strategischer Partner bei diesem Prozess mit Erfahrung aus mehr als 160 Jahren, Technologie-Know-how und dem Fokus auf messbare Ergebnisse.