Im Jahr 1953 vom Schweizer Ingenieur Roger Perrinjaquet erfunden ist der Zauberstab noch heute in der heimischen und professionellen Küche gleichermaßen ein Begriff. Die kleinste Küchenmaschine der Welt wird bis heute zu 100 Prozent in der Schweiz produziert. Zur großformatigen Bedruckung ihrer Kartonagen setzt die Esge AG Anlagen des Kennzeichnungsanbieters Bluhm Systeme ein.

„Wir fertigen alle Teile für unsere Produkte in der Schweiz, wickeln die Motoren selbst und erfüllen höchste Qualitätsstandards“, erklärt Erich Eigenmann, CEO der Esge AG. Vom Schweizer Mettlen aus werden die Küchengeräte in über 40 Länder exportiert. „Zur Vereinfachung von Handling und Lagerverwaltung wünschen unsere Kunden und Distributoren, dass wir unsere Umkartons mit EAN-Codes versehen“, ergänzt COO Marcel Buff. Das erledigen mehrere Drucksysteme des Kennzeichnungsanbieters Bluhm Systeme.

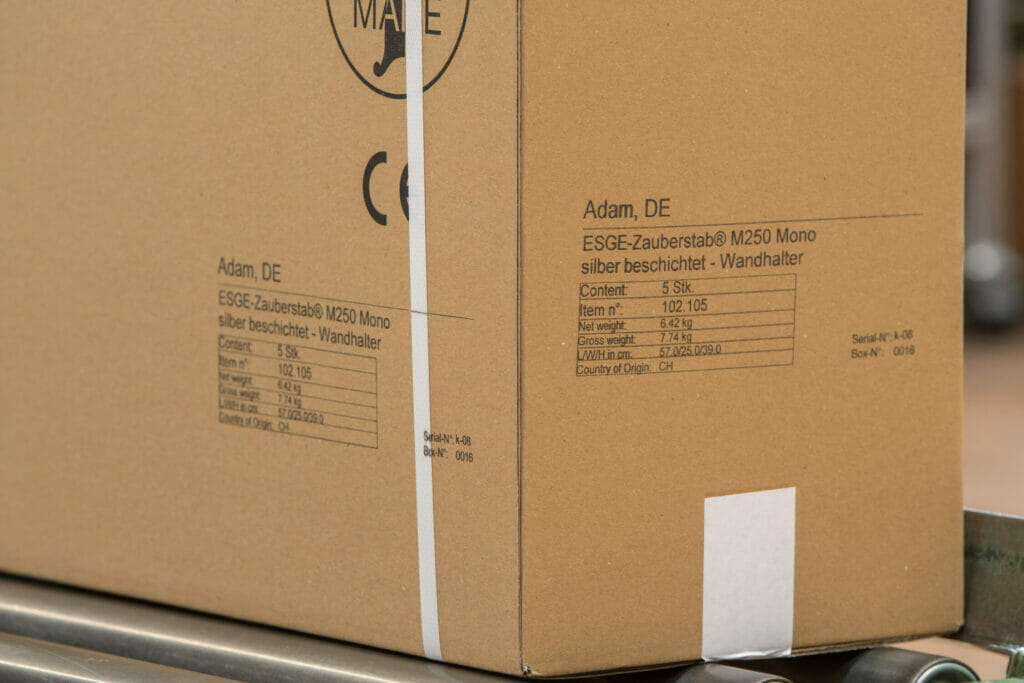

Nach der Produktion verpacken die Mitarbeiterinnen von Esge die Zauberstäbe in Umkartons. Damit das Unternehmen nur eine Variante von Umkartons bevorraten muss, werden die neutralen Kartonagen individuell mit inhaltsspezifischen Informationen bedruckt. Das sind je nach Kundenwunsch zum Beispiel Artikelbezeichnung, Artikelnummer und Gewicht in Klarschrift sowie verschlüsselt als EAN-Code.

Diese Informationsfülle bedingt eine relativ große Druckfläche. Hierzu setzt das Unternehmen ein Piezo-Inkjetsystem ein, das die Markoprint-Sparte von Bluhm Systeme gemeinsam mit dem Tintenhersteller Seiko entwickelt hat. Denn dieser sogenannte Markoprint integra PP 108 ermöglicht den Großschriftdruck mit Schrifthöhen von bis zu 108 Millimetern und bietet so eine echte Alternative zur kostenintensiveren Etikettierung.

Zweiseitige Kennzeichnung

Damit der Inhalt der Kartonagen je nach Stapelung oder Lagerung von mehreren Seiten auslesbar bleibt, werden bei der Esge AG die Umkartons auf zwei Seiten mit den identischen Informationen bedruckt. Dazu wurden die Druckköpfe zweier Systeme seitlich an ein Förderband montiert. So können sie die Kartonagen automatisch bedrucken, während sie sich an ihnen vorbeibewegen. Nachdem die Kartons den ersten Drucker passiert haben, gelangen sie auf den Teil des Förderbandes, der im 90-Grad-Winkel montiert wurde. Sie passieren den zweiten Drucker, werden von der zweiten Seite bedruckt und gelangen zum Warenausgang.

„Pro Band bedrucken wir täglich 1.500 Kartons: Das entspricht 300.000 Transportverpackungen im Jahr“, erläutert Marcel Buff. Für die integra-PP-108-Drucker stellt das kein Problem dar. Sie bringen Informationen mit bis zu 150 Metern pro Minute bei einer Auflösung von 360 dpi überdurchschnittlich schnell auf saugfähige Oberflächen auf. Dabei sind blitzschnelle Textwechsel mit mehr als 50 variablen Daten pro Sekunde möglich.

Automatische Übermittlung der Druckdaten

„Uns war es sehr wichtig, dass die Druckdaten einfach und sehr schnell auf die Systeme übertragbar sind“, erinnert sich Marcel Buff. Die Bedienung der Geräte erfolgt direkt von den Produktionsmitarbeiterinnen. Sie wählen den jeweiligen Druckauftrag bequem am PC aus und steuern so die Drucker an.

Aber auch im Betrieb sind die integra-PP-108-Systeme besonders pflegeleicht. Das rezirkulierende Tintensystem sorgt zum Beispiel dafür, dass keine Düsen ausfallen und dass das Druckbild jederzeit gestochen scharf bleibt. Da die Tinte im laufenden Betrieb nachgefüllt werden kann, kommt es nicht zu Produktionsunterbrechungen.

Neben Kartonagen bedrucken die Piezo-Drucker auf Wunsch auch nicht saugfähige Oberflächen zuverlässig und abriebfest. Dazu nutzen sie eine UV-Tinte, die unter UV-Licht innerhalb von Millisekunden austrocknet.

Einzigartig ist die Bicolor-Variante des PP 108, die zwei Tintenfarben gleichzeitig verwendet. Dies ermöglicht zum Beispiel Kennzeichnungen in Schwarz und Rot mit nur einem Gerät. Weitere verfügbare Farben sind Grün und Blau.