Bei Kühne + Nagel (NL) wurden zurückkommende, bepfandete Bierkisten und Plastikboxen nur in den Supermarktfilialen gezählt. Das hat sich jetzt geändert. Eine maßgebliche Rolle spielt dabei ein Erkennungs- und Sortierungssystem des Prüftechnikspezialisten Indspect aus Neuwied. Bis zu 15.000 Rollwagen mit rund 400.000 Transportboxen müssen täglich sicher erkannt werden.

Kühne + Nagel ist ein international tätiges Logistik- und Gütertransportunternehmen mit Hauptsitz in der Schweiz. In den Niederlanden hat das Unternehmen 22 Niederlassungen, vier davon kümmern sich speziell um eine der größten Supermarktketten des Landes mit fast 1.000 Standorten. Jeden Tag werden diese Filialen frisch beliefert und dabei leere Transportkisten sowie Rückläufer abgeholt. Die Retouren landen in den vier großen Kühne + Nagel-Lagern. Viele Jahre verließ man sich auf die Zahlen der Händler.

Täglich bis zu 15.000 Rollwagen

Bart Timmermans war der Leiter des gesamten Projekts, das sich von der ersten Idee bis zur Fertigstellung über fast zehn Jahre hingezogen hat. „Bei uns im Lager in Tilburg zum Beispiel kommen jeden Tag bis zu 300 große Trucks aus den Einzelhandelsfilialen der Region an. Diese insgesamt bis zu 15.000 unterschiedliche Rollwagen sind bestückt z. B mit leeren PET-Flaschen, leeren Bierkisten, Plastikfolien und Verpackungen, Produkten ausgelaufener Aktionen sowie vor allem eine Vielzahl schwarzer, blauer und grüner Transportboxen,“, erläutert der Projektleiter. In diesen Transportbehältern befanden sich z. B. Fleisch, Wurst und Käse, Obst und Gemüse, aber auch Spielwaren.

Keiner kannte die exakten Zahlen

„Über Jahre hinweg haben wir bei Kühne + Nagel und die Zentrale der Einzelhandelskette auf die Unterlagen aus den Filialen vertraut. Die bepfandeten Boxen wurden nur stichprobenartig manuell gezählt. Dabei stellten wir immer wieder Abweichungen fest. Wenn man die Gesamtmenge betrachtet, dann ergibt sich auch aus kleinen Differenzen insgesamt ein erheblicher Betrag“, erläutert Bart Timmermans. So wurde die Idee einer automatischen Zählung geboren, deren Ergebnis seit dem ersten Tag sichtbar ist. Ein zweiter Aspekt war, dass die Einzelhandelszentrale nie genau wusste, wie viele Behälter sich in welcher Filiale befinden. Um keine Auslieferprobleme zu bekommen, wurden regelmäßig neue Boxen nachgekauft.

99,98 Prozent Zuverlässigkeit auch ohne Erkennungszeichen

Die Probleme beim automatischen Zählen der Boxen liegen in der großen Menge, der hohen Geschwindigkeit und darin, dass keine Box einen Bar- oder QR-Code oder ein anderes Erkennungszeichen trägt, mit dem man sie einfach erfassen könnte. „Wir haben einen Partner gesucht, der nur mit visuellen Systemen unsere Boxen zuverlässig, also mit einer Quote von über 99 Prozent erkennen und zählen kann. Nach langem Suchen stießen wir auf Indspect aus Deutschland, die gemeinsam mit unseren Partnern Elten aus den Niederlanden, die für den Transport der Rollies und Dollies verantwortlich sind, sowie Intrion aus Belgien, die die technische Koordination der vielen verschiedenen Aspekte erledigen, das Projekt stemmten. Es hat zwar einige Jahre gedauert, bis alles passte, doch jetzt funktioniert es perfekt an den vier Standorten Tilburg, Zwolle, Zaandam und Pijnacker“, fasst Bart Timmermans zusammen.

Sichere Erkennung von täglich bis zu 400.000 Boxen

Das Zählen der schwarzen, blauen und grünen Transportboxen auf den Rollwagen ist schwierig. Es gibt niedrige und hohe Varianten, viele sind starr, die faltbaren kommen komplett auf- oder zusammengefaltet, sowie teilweise gefaltet zurück. Hinzukommen bei einigen Typen Deckel. Das ergibt insgesamt 24 verschiedene Kisten in 37 unterschiedlichen Varianten – also eine gewaltige Menge an Unterscheidungen, die das System erkennen muss. Nur etwa die Hälfte der Boxen ist sortenrein auf ihren Rollbehältern gestapelt und trotz fehlendem Barcode oder anderen Erkennungszeichen einfach zu detektieren.

28 Kameras erkennen alle Boxen

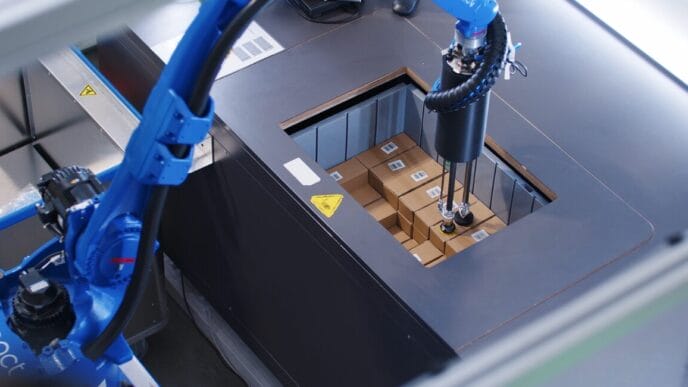

Indspect lieferte für die Erkennung von stündlich bis zu 1.000 Rollwagen (Rollies oder Dollies) ein System, das aus insgesamt 28 Hochleistungs-CMOS-Kameras besteht. Die manuell vereinzelten Rollwagen fahren zwischen zwei Transportschienen durch die gesamte Anlage. Zunächst befinden sich die Wagen im Querlauf. Ohne anzuhalten wird in einem Erkennungsbogen ein mittels Sicherungsschnur am Boxenstapel befestigtes gelbes Schild eingelesen. Hierauf befinden sich alle Daten der jeweiligen Filiale, somit sind nach dem Scannen sämtliche Boxen auf diesem Rollwagen eindeutig einer Niederlassung zugeordnet.

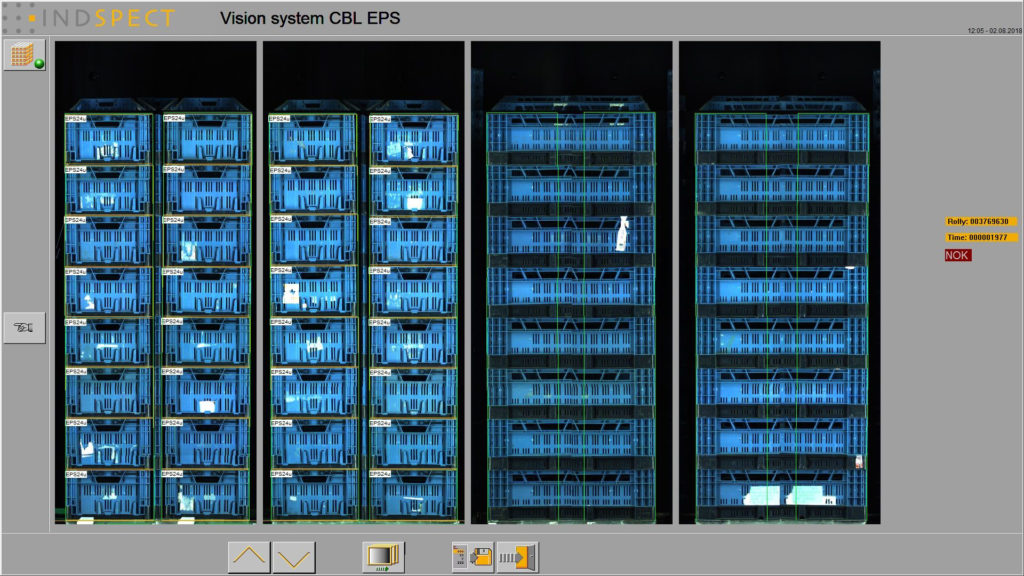

Rechts und links des Rollwagens sind jeweils sieben Kameras angeordnet, die in der Vorbeifahrt unter mehreren LED-Blitzen die Boxen zählen. Zur Sicherheit wird noch die Laufrichtung des Rollwagens geändert, sodass er in Längsfahrt erneut 14 Kameras passiert. So entsteht aus 56 Einzelbildern von jedem Rollwagen ein dreidimensionales Gesamtbild, das auf dem Monitor sofort angezeigt wird.

Die Anzahl und die Typen der Transportboxen, die sich auf dem jeweiligen Rollwagen befinden, werden ins Sortiersystem eingespeist. Nach dem manuellen Entfernen der Sicherungsschnur fahren die sortenreinen Rollwagen in eine für den jeweiligen Boxentyp vorgesehene Bahn, werden dort von Robotern abgeladen, vereinzelt, gewaschen und wieder palettiert. Rollwagen mit gemischten Boxen fahren hingegen bis zu einer speziellen Bahn. Dort werden die Behälter manuell vereinzelt und auf verschiedene Rollenbänder verteilt.

Perfekte Übersicht und genaue Abrechnung

Alle vier Sekunden erkennt das Indspect-System einen Rollwagen mit einer Genauigkeit von 99,98 Prozent, registriert also genau, wie viele und welche Boxen sich darauf befinden. So weiß auch das Distributionszentrum des Einzelhändlers, wie viele Boxen von welcher Niederlassung zurückgekommen sind und wie viele sich im Umlauf befinden. Für die Filialen bedeutet das System eine exakte Verrechnung des Pfandes, „… daher sind die mittlerweile auch sehr zufrieden. Sie waren nämlich am Anfang skeptisch, weil sie Angst hatten, sie könnten zu viel Kontrolle abgeben. Wir sind mit dem System und der Leistung unserer Partner Indspect, Elten und Intrion hochzufrieden“, unterstreicht Timmermans.

[infotext icon]Das Spezialistenteam der „Indspect “ aus Neuwied bei Koblenz entwickelt und baut seit annähernd 20 Jahren Kontrollsysteme. Schwerpunkt ist dabei die Abfüllung in der Getränkebranche. „Wir setzen unsere Systeme aber auch in zahlreichen anderen Industriezweigen ein, in denen eine 100-prozentige Kontrolle erreicht werden muss“, erläutert Indspect-Vertriebsleiter Michael Köppen.[/infotext]