Für die Fertigung von kleinen Losgrößen in Verbindung mit einem breiten Produktportfolio sind bei den Herstellern der Konsumgüterproduktion Anlagen gefragt, die optimale Agilität und Flexibilität bieten. Für das Bündeln von Produkten in Folienverpackungen setzt ein neuer Stretchbündler von Pester Pac Automation Maßstäbe hinsichtlich automatisierter Prozesse und nachhaltiger Packstoffe.

„Unser neuer Stretchbündler soll ein Meilenstein für nachhaltige und wirtschaftliche Verpackungsprozesse im Consumer-Segment sein, der den neuesten Trends und den aktuellen Anforderungen unserer Kunden gerecht wird“, betont Frank Resch, Technical Director Business Unit Consumer der Pester Pac Automation GmbH. Die Zielsetzung des Entwicklungsteams umfasste eine Vielzahl an Parametern: Die Anlage soll neue Wege für sicheres Verpacken, Handling, Transport und Shelf-Ready-Packaging eröffnen und so effizienter, nachhaltiger und intelligenter als vorhandene Lösungen am Markt agieren. Zusätzlich waren höchste Maschineneffizienz und schnelle Formatwechsel mit kurzen Umstellzeiten für die Produktion kleiner Chargen ein Muss.

Automation mit innovativer Roboter-Technologie

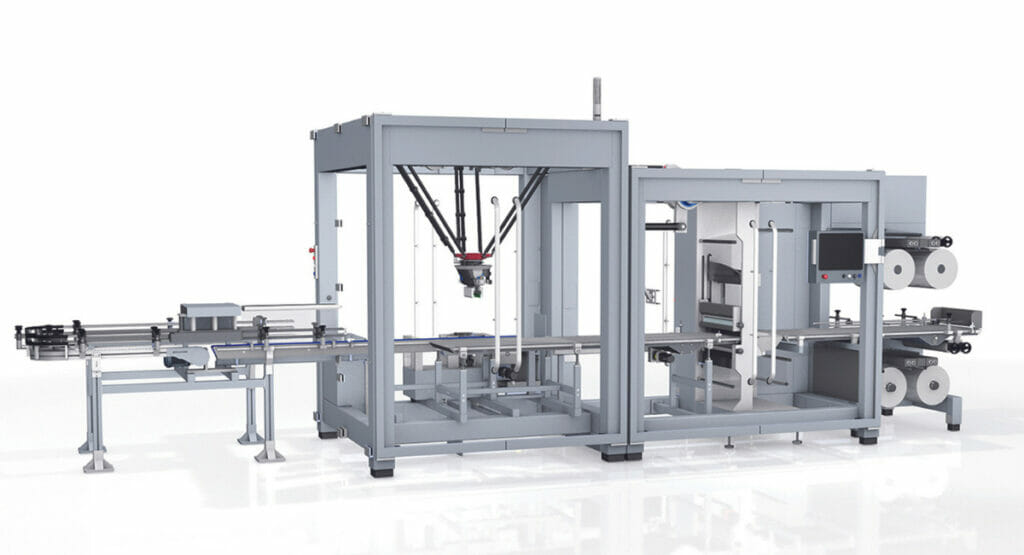

Das Ergebnis kann sich sehen lassen: Sichere und stabile Stretchfoliengebinde entstehen ohne den Einsatz eines Schrumpftunnels. Die flexible High-Speed-Anlage PEWO-pack 600 zeigt dabei eine Performance von bis zu 60 Gebinden pro Minute. Damit agiert sie um etwa 80 Prozent schneller als bei herkömmlichen Stretchingverfahren üblich. Es können nahezu alle Produkte aus den Bereichen Kosmetik, Health Care oder Personal Care wie Formflaschen, Aerosoldosen, Tiegel oder Faltschachteln verarbeitet werden, und auch regalfertige Verpackungen stellen eine Option dar. Der neue Stretchbündler lässt sich zudem schnell und einfach in die vorgeschaltete Produktion integrieren.

„Die neue Anlage bietet zudem einige Vorteile in Sachen Automation“, erläutert Resch. Durch den Einsatz moderner Robotertechnologie zeigt die PEWO-pack 600 sensibles Handling selbst für Hochgeschwindigkeitsanwendungen. Der vollautomatische und werkzeuglose Formatwechsel erlaubt eine schnelle und einfache Umstellung für neue Aufgaben.

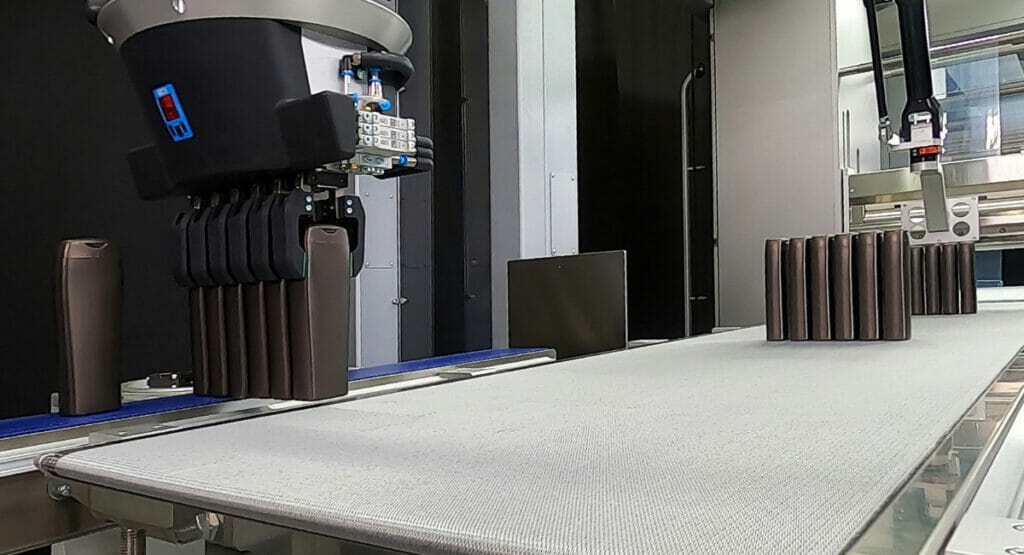

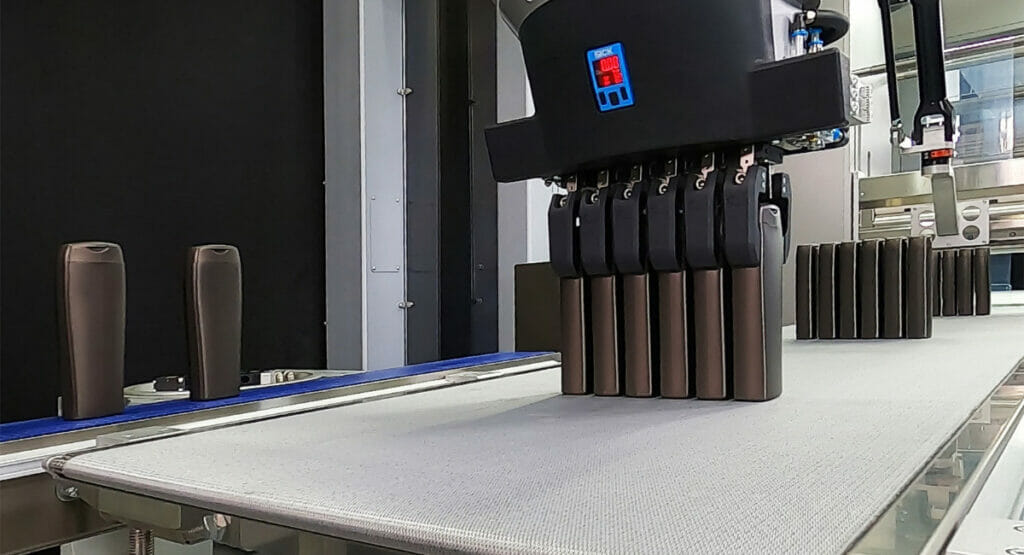

Der agile Delta-Pick-&-Place-Roboter bietet Flexibilität für eine Vielzahl verschiedener Anwendungen. Er gruppiert und konfiguriert die ankommenden Produkte in der vorgegebenen Formation. Die von Pester speziell entwickelte Greifertechnologie ermöglicht einen einfachen und schnellen Produktwechsel in weniger als drei Minuten. Der Hochgeschwindigkeits-Stretchbündler kann mit seinen beiden Robotereinheiten je nach Produkt und Konfiguration 360 Produkte in der Minute einbahnig verarbeiten.

Um eine optimale Steuerung für alle Komponenten zu garantieren, entschieden sich Frank Resch und sein Team für die Technologien von Rockwell Automation. Die zentrale Steuerung für den Roboter ermöglicht einfachste Bedienbarkeit und Wartung. Bei bisherigen Projekten hatte man bereits beste Erfahrungen mit den Produkten und Lösungen gemacht und auch die Interoperabilität schätzen gelernt.

„Rockwell Automation hat bei unserer Neuentwicklung wesentliche Unterstützungsarbeit geleistet. Mit dieser Technologie konnten wir für die Anforderungen unserer Kunden den idealen Automatisierungsgrad erreichen.“

Frank Resch

Intelligente Bedienung – digital und einfach

Eines der wichtigsten strategischen Geschäftsfelder bei Pester ist die Digitalisierung. Mit neuen digitalen Lösungen will das Unternehmen einmal mehr Maßstäbe setzen. So erfolgt die Kommunikation zwischen Maschine und Bedienpersonal intuitiv und einfach.

„Unsere Maschinen sind durchgängig mit einer neuen HMI-Generation mit interaktiver 3-D-Visualisierung für eine intelligente Maschinenbedienung und vorausschauende Wartung ausgestattet. Außerdem bieten wir mit unserem Remote-Service und dem OEE-Monitoring Unterstützung zur Prozessverbesserung in Echtzeit.“

Frank Resch

Einsatz alternativer Folien

Die Implementierung nachhaltiger Produktionsprozesse hat bei Pester einen hohen Stellenwert. Die innovative Stretching-Anlage vereint hierfür zahlreiche Vorteile. Ein energiesparender Verpackungsprozess für stabile, ressourcenschonende Folienpackungen bei maximalem Transportschutz der Packgüter setzt zukunftsweisende Impulse für das End-of-Line-Packaging. Die für den Transport erforderliche Stabilität und Sicherheit der Packungseinheiten wurde durch einen zertifizierten Transporttest durch ein unabhängiges Prüfinstitut bestätigt.

Mit dem neuen Maschinenkonzept können im Vergleich zu einer herkömmlichen Schrumpfverpackungsanwendung bis zu 75 Prozent elektrische Energie und dank des kompakten Maschinendesigns etwa 30 Prozent an Produktionsfläche eingespart werden. Eine Reduzierung des Packmaterialbedarfs zwischen 30 und 50 Prozent lässt sich je nach Anwendungsfall realisieren. Ohne Einschränkungen der Maschinenperformance können mit der Anlage voll recyclingfähige Kunststoffmonomaterialien, aber auch Packmittel mit hohen Recyclinganteilen verarbeitet werden.

Eine ganzheitliche Lebenszyklusanalyse des renommierten ifeu-Instituts zeigt die ökologischen Vorteile des Einsatzes der Stretchingtechnologie: Im Durchschnitt 50 Prozent Materialeinsparung weist das alternative Verpackungssystem im Vergleich zu einer Schrumpfanwendung mit „Virgin“-PE-Folien (30 µm) auf. Dafür wurden acht relevante Wirkungskategorien und alle bekannten Entsorgungsszenarien des Packmittels untersucht und gegenübergestellt. Auch die Emissionen lassen sich damit um die Hälfte reduzieren.

Flexibles Multitalent im Produkthandling

Die Anlage überzeugt Top-Player der Consumer-Branche seit ihrer Markteinführung Ende 2021 und ist bei namhaften Unternehmen weltweit im Einsatz. Über einen Einschub werden die ankommenden Produkte dem Folienvorhang zugeführt. Gesteuerte Folientransporteinheiten sind dort im Zusammenspiel mit dem Siegelsystem für den Stretching-Vorgang verantwortlich. Die mit Stretchfolie eng umschlossenen Gebinde sind standfest und stabil. Es können verschiedene Multipacks gefertigt werden, die in den geforderten Konfigurationen dem nachfolgenden Verpackungsprozess übergeben werden.

„In diese Neuentwicklung haben wir die neuesten Trends und Anforderungen unserer Kunden einfließen lassen. Die Anlage bietet höchste Flexibilität für kleine Losgrößen und ist ideal für den Einsatz im 24/7-Betrieb mit zuverlässiger Maschinen-Performance. Wir haben viel Engagement und Hingabe zum Detail in diese Anlage investiert und modernste Komponenten auf höchstem Automatisierungslevel integriert. Die Weiterentwicklung nachhaltiger Produktionsprozesse für unsere Kunden ist für uns eine Herzensangelegenheit. Damit eröffnen wir neue Dimensionen für die moderne Consumer-Verpackung von morgen.“

Frank Resch

Weitere Meldungen aus dem Magazin

Transluzente Papier-Siegeletiketten für die Pharmaverpackung

Verpackungsmaschinenbauer im Flow

Sackstarke Automation für Mühlen

Dezentrale Signalverarbeitung mit der Safety Fieldbox von Schmersal