Von der Primärverpackung bis zum Endverpacken nehmen elektrische Antriebe auch in der Verpackungsindustrie in allen Verarbeitungsphasen wichtige Rollen ein. Mit einem breiten Portfolio an Synchron- und Asynchronlösungen unterstützt Nord Drivesystems bei der Realisierung unterschiedlicher Anforderungen. Die schlanken Asynchron-Servo-Lösungen werden auch den anspruchsvollen Anforderungen an Präzision und Dynamik im Lebensmittelbereich gerecht. Kunden sparen so Platz im Schaltschrank, reduzieren den Verkabelungsaufwand und entlasten die übergeordnete SPS.

Bereichsleiter Marketing bei Nord Drivesystems (Nord), Jörg Neimand, erklärt: „Unsere Lösungen in der Verpackungsindustrie umfassen den Primär-, Sekundär- und End-of-Line-Bereich. Wir verfügen über langjährige Erfahrung in der Branche und entwickeln hochwertige und nachhaltige Antriebe, die den Anforderungen verschiedener Anwendungsbereiche in der Verpackungsbranche gerecht werden.“ Das globale Netzwerk des Unternehmens bietet weltweiten Service, der die Kunden lokal vor Ort von der Entwicklung bis zur Inbetriebnahme unterstützt.

Antriebstechnik im hygienischen Design

Im Primärverpackungsbereich werden oft Lebensmittel, Pharmazeutika und andere hygienesensible Produkte verpackt. Antriebssysteme in diesen Anwendungen müssen sich daher leicht reinigen lassen und resistent gegenüber chemischen Reinigungsmitteln und möglicher Kontamination sein.

„Um den Anforderungen im Primärverpackungsbereich der Lebensmittel- und Getränkeindustrie gerecht zu werden, bieten wir unsere FDA-zertifizierten Antriebe bis Schutzklasse IP69K an“, so Niermann.

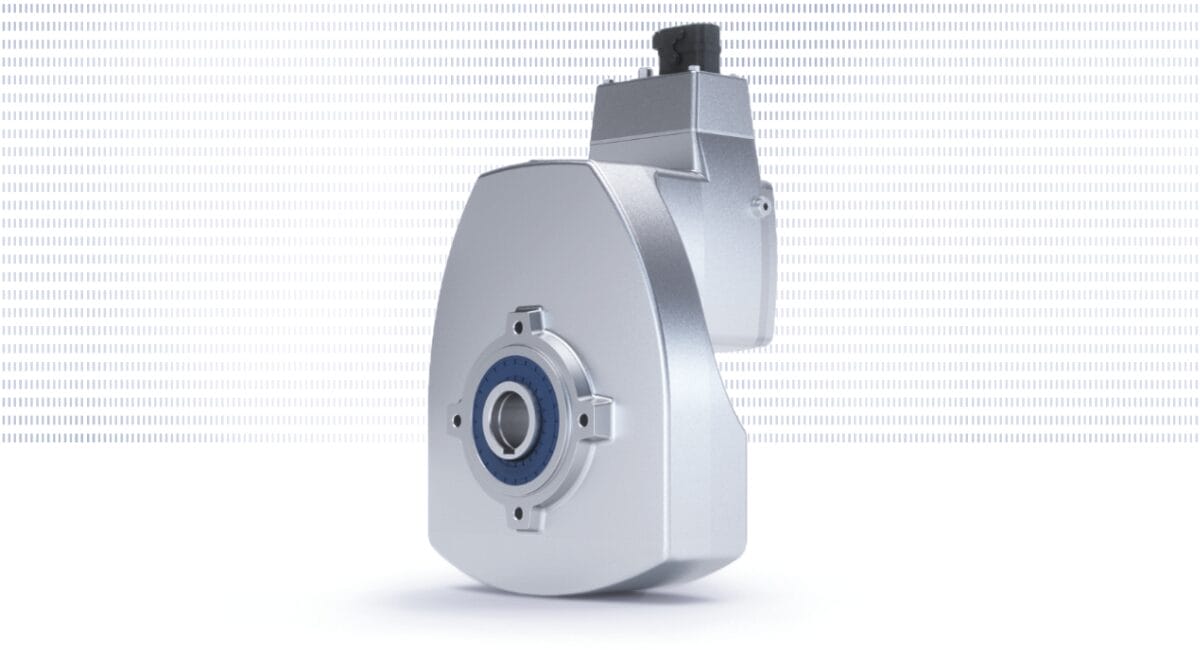

Zudem hat Nord modulare und flexible Schneckengetriebe der Baureihen UNIVERSAL SI oder SMI mit glatten Oberflächen im Portfolio. Weitere Vorteile sind ihr geringes Gewicht in der Aluminiumausführung, ihre hohe Überlastfähigkeit sowie der geräuscharme Betrieb und sanfte Lauf. Auch das patentierte DuoDrive von Nord im hygienefreundlichen Design lässt sich im Spritzwasserbereich einsetzen. Es vereint einen hoch effizienten IE5+ Synchronmotor mit einem einstufigen Stirnradgetriebe. Mit seinem optimierten Systemwirkungsgrad und hoher Leistungsdichte ist es für Förderanwendungen in der Spritzwasserzone des Primärverpackungsbereichs bestens geeignet. Gemeinsam mit der einfachen Inbetriebnahme per Plug and play ergibt sich eine deutliche Senkung der Total Cost of Ownership (TCO) gegenüber anderen Antriebssystemen.

Effizienter Antrieb für Sekundärverpackungen

Im Sekundärverpackungsbereich haben elektrische Antriebe in den letzten Jahren deutlich an Popularität gegenüber pneumatischen Antrieben gewonnen. Für die in diesem Bereich eingesetzten Maschinen bietet Nord effiziente Antriebslösungen, die unter anderem in Förderband- und Etikettieranwendungen zum Einsatz kommen. So stellen die Elektromotoren des Herstellers zum Beispiel eine wirtschaftliche Alternative zu Pneumatikzylindern zum Aufrichten, Verladen oder Verschließen von Kartons dar. Von Vorteil sind auch hier die Schneckengetriebe von Nord zur Umsetzung einfacher und schneller Bewegungen mit großen Übersetzungen.

Expertise für die Endverpackung

Palettiermaschinen müssen reibungslos funktionieren, damit Produktströme nicht ins Stocken geraten und sich flexibel an verschiedene Anwendungen anpassen lassen. Sie erfordern häufig dynamische Antriebslösungen und eine präzise Positionierung in mehreren Achsen.

„Bei Applikationen mit großer Massenträgheit oder langen Verfahrwegen im End-of-Line-Bereich, wie zum Beispiel beim Palettieren, Paletten-Stabilisieren oder Paletten-Handling, kommen oft überdimensionierte Antriebe mit zentral gesteuerten Synchronmotoren zum Einsatz, bei denen die Antriebselektronik im Schaltschrank untergebracht ist. Wir bieten effizientere und wirtschaftlichere Lösungen.“

Jörg Niermann

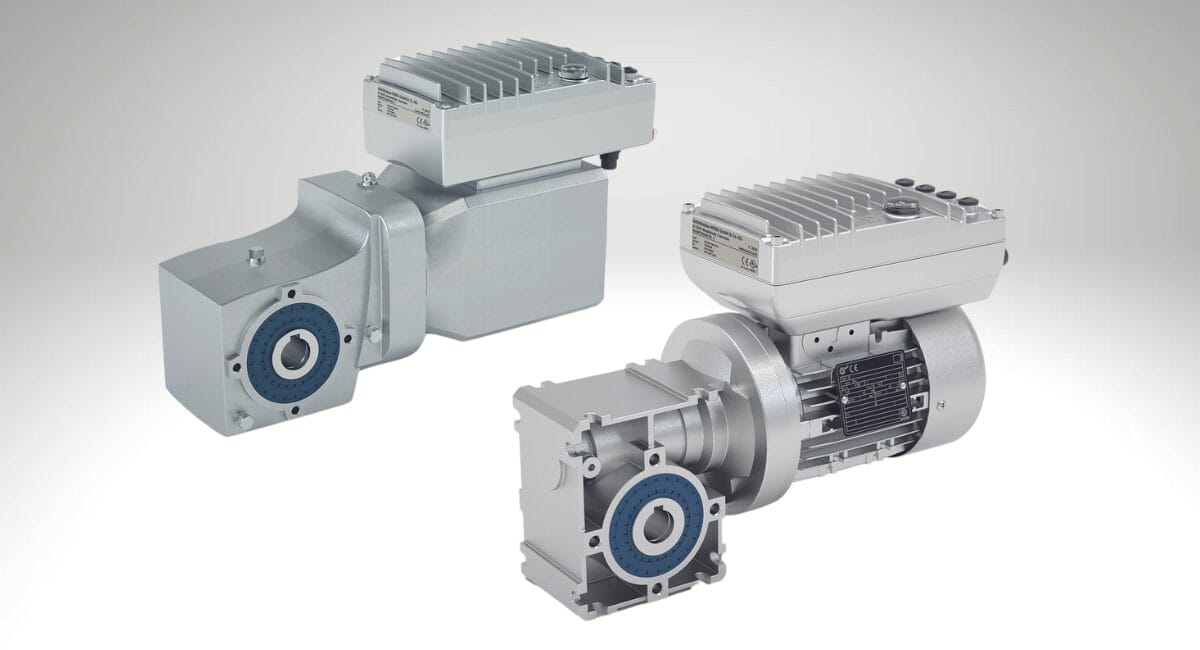

Nord verfügt über ein modulares und flexibles Produktportfolio für Verpackungsmaschinen und liefert Antriebslösungen für verschiedene Performance-Level – darin enthalten sind sowohl Synchron- als auch Asynchronmotoren (IE3 oder IE5+) mit Flachgetriebe, Stirnradgetriebe oder Kegelradgetriebe und zentralem oder dezentralem Frequenzumrichter.

Servoantriebe mit Synchron- oder Asynchronmotoren und motormontiertem Frequenzumrichter ermöglichen deutlich schlankere und effizientere Antriebslösungen als mit einem klassisch zentral gesteuerten Synchronmotor. Die Frequenzumrichter aus dem Nord-Baukasten lassen sich schnell installieren, unkompliziert bedienen und sind mit allen marktüblichen Bussystemen und Steuerungen kompatibel. Nützliche Features wie die PLC-Funktionalität für antriebsnahe Funktionen, eine Energiesparfunktion für den Teillastbereich, die Positioniersteuerung POSICON, integrierte Bremschopper für den Vierquadrantenbetrieb sowie funktionale Sicherheit mit STO und SS1 garantieren einen hohen Anwendungsnutzen. Die Umrichter performen open-loop oder closed-loop und sind für den Betrieb von Asynchron- und Synchronmotoren ausgelegt. Die präzise Stromvektorregelung kann dabei das Optimum an Drehmoment in unterschiedlichsten Last- und Drehzahlsituationen herausholen. Darüber hinaus können sie zahlreiche Funktionen und Antriebsaufgaben übernehmen.

Die einfachste Variante beinhaltet einen IE3 Asynchronmotor mit einem auf die Anwendung zugeschnittenen Getriebe sowie einem aufsteckbaren dezentralen NORDAC BASE SK 180E Frequenzumrichter (0,25 bis 2,2 kW). Für Standardanwendungen bietet Nord ebenfalls einen IE3 Asynchronmotor mit passendem Getriebe und einem NORDAC ON SK 300P (0,37 bis 0,95 kW), für Positionieranwendungen den NORDAC FLEX SK 200E (0,55 bis 22 kW) Frequenzumrichter und für Anforderungen zur Energieeinsparung einen hoch effizienten IE5+ Synchronmotor in Kombination mit dem NORDAC ON+ SK310P.

Asynchronmotoren mit dezentralem Frequenzumrichter

In der Vergangenheit setzte das niederländische Maschinenbauunternehmen SYMACH komplett auf zentrale Antriebssteuerungen. Hierfür waren auf der Maschinenoberseite montierte Schaltkästen notwendig, die viel Platz beanspruchten und zusätzliche Kosten verursachten. Zudem behinderten sie den Zugang bei Wartungsarbeiten, sodass sich das Unternehmen für eine Umrüstung entschied und seitdem die kompakten Antriebseinheiten von Nord einsetzt. Auf Empfehlung des Antriebsexperten entschied man sich dafür, im Zuge der Modernisierung anstelle der überdimensionierten zentral gesteuerten Synchronantriebe dynamische und schlanke Asynchrontechnik zu verwenden.

Die Palettiermaschinen von SYMACH platzieren jedes Produkt einzeln auf den Paletten. Ein speziell konstruierter Kopf ermöglicht eine genaue und sanfte Handhabung. Die drei bis vier Meter hohen Maschinen werden über ein Transportband beschickt und das Stückgut von einem Manipulator aufgefangen. Säcke beispielsweise gleiten gegen einen Festanschlag und werden von einer Zentriereinheit ausgerichtet, sodass der Manipulator sie exakt an der programmierten Position fallen lassen kann. So ist eine genaue und überlappende Stapelung bei optimaler Stabilität realisierbar. Es lassen sich unterschiedliche Stapelmuster und Geschwindigkeiten programmieren. Der Palettentisch wird während des Stapelprozesses abgesenkt, bis eine definierte Höhe erreicht ist. Die fertig beladene Palette wird dann über eine Rollenbahn zu einer gleichfalls von SYMACH hergestellten Wickelmaschine transportiert und zum Schluss noch mit Folie umwickelt.

Die Getriebemotoren von Nord mit direkt auf dem Motor montierten Frequenzumrichtern der Baureihe NORDAC FLEX SK 200E haben sich bei der Steuerung der komplexen Bewegungsabläufe des Greifers und der Zentriereinheit der Pallettiermaschinen bestens bewährt und sind dabei wesentlich wirtschaftlicher als die vorherige Lösung: „Die Vorteile dieser Lösung liegen nicht nur in niedrigeren Beschaffungskosten, sondern auch in größeren Auswahlmöglichkeiten für die Maschinenkonstrukteure, da Asynchronmotoren überall verfügbar und wartungsfreundlich sind und sich problemlos mit verschiedenen Getriebetypen kombinieren lassen“, erläutert Niermann. Darüber hinaus lassen sie sich in der Aufsteckausführung einfach austauschen. „Rechnet man all diese Vorteile zusammen, verursachen die mit dezentral gesteuerten Asynchronmotoren ausgestatteten Palettierer geringere Gesamtbetriebskosten als die mit Servomotoren.“ Damit sind sie ein gutes Beispiel für eine Weiterentwicklung mit Mehrwert durch die Expertise und Produkte von Nord.