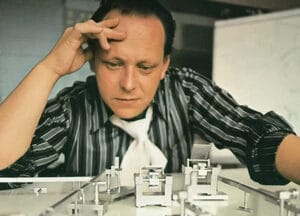

Zugeben, die Aufgabe ist nicht die leichteste: einfach kombinierbare, leistungsstarke Verpackungsmaschinen für sehr ungleiche Branchen zu bauen. Doch vielleicht lag gerade darin das Erfolgsgeheimnis eines jungen Visionärs aus Crailsheim: Die Sache nicht als schlichtes To-do, sondern als eine aufregende Tüftelei zu betrachten, die man dank reichlich Erfindergeist unermüdlich vorantreibt. Gerhard Schubert, später Ralf Schubert und in dritter Generation Peter Schubert entwickelten mit ihren Teams praktische Systeme, die in 60 Jahren wiederholt Maßstäbe setzten. Zeit für einen umfassenden Rückblick.

Mit Atomphysik hat Verpackungsmaschinenbau zwar direkt nichts zu tun. Und dennoch kann ein Vergleich aus dieser Wissenschaft helfen, einen kreativen Ansatz zu verstehen, der die Branche wie kein zweiter prägte. Materie besteht aus Protonen, Neutronen und Elektronen; die Teilchen bilden ihren Kern – unabhängig davon, ob es sich um einen Elefanten, ein Glas Wasser oder ein Auto handelt. Verpackungslinien von Schubert stehen in diversen Produktionshallen, vom Pharma- bis hin zum Lebensmittelhersteller. Und dennoch kommen immer die gleichen Funktionsbaugruppen zum Einsatz – Pick-and-Place-Stationen, Schachtelaufrichter oder Füllmaschinen. Diese bestehen stets aus den gleichen Komponenten, vom Maschinengestell und Bedienerführung bis zum Roboteraggregat. Wer diese Teile versteht – und als leicht kombinierbare Systeme anbietet –, beeinflusst zwar nicht die Geschicke der Materie, hält aber den Schlüssel zur Automatisierung ganzer Industrien in der Hand.

Gerhard Schubert muss eine Vorahnung dessen gehabt haben, als er 1959 – jung, ehrgeizig und angestellt bei der Firma Strunck – einem Kollegen von der Idee berichtete, Verpackungsmaschinen nach einem Baukastensystem zu konzipieren – einem System wohlgemerkt, das es erst zu erfinden gelte. Das junge Alter, der Zeitgeist oder das Arbeitspensum mögen schuld gewesen sein; bei Strunck wurde aus dem Vorhaben jedenfalls nichts. 1966 gründete Gerhard Schubert sein eigenes Unternehmen und ging der Idee zielstrebig nach, wenn auch nicht unmittelbar. Im Jahr der Unternehmensgründung entwickelte er zunächst einen Kartonaufrichter, der von sich reden machte. Schließlich handelte es sich um den ersten seiner Art, der mit Schmelzkleber arbeitete, Zuschnitte also formte und in kurzer Zeit zu stabilen Schachteln fügte. Was der patentierten Schachtelaufrichte- und Klebemaschine, kurz SKA, ebenso gelang: Sie legte – ob beabsichtigt oder nicht – den Grundstein für ein modulares System; schließlich bilden Schachtelaufrichter eine von vielen Komponenten im Baugruppenensemble.

Von der Einzelmaschine zum System

Letzteres hatte Gerhard Schubert dann auch nicht vergessen: Die erfolgreiche Automatisierung eines wichtigen Verpackungsschritts fand ihre logische Fortsetzung lediglich sechs Jahre später. Mit der Entwicklung des Schubert-Sondermaschinen-Baukastens (SSB) erreichte Schubert einen Meilenstein, gelangte jedoch auch an einen Scheidepunkt. Der Baukasten bedeutete eine Revolution im Maschinenbau, da er es Herstellern unterschiedlicher Branchen ermöglichte, aus begrenzten Baugruppen hochindividuelle Verpackungslinien zu konfigurieren. Der Grundstein für das, was Schubert später TLM-Baukasten – TLM steht für Top-Loading-Maschine – taufen sollte, war gelegt. Die Sache hatte nur einen Haken:

Das rein mechanische Konstruktionsprinzip der Baukastenelemente ermöglichte geringe Flexibilität – auf Kosten der Effizienz. Klassisch konstruierte, fest definierte Greif-, Schiebe- oder Hebemechanismen arbeiten zwar zuverlässig, stoßen aber an ihre Grenzen, wenn Formate, Produktgrößen oder Verpackungsdesigns wechseln. An umfangreichen Umbauten oder sogar neuen Baugruppen führt dann selten ein Weg vorbei. Gerhard Schubert wusste, dass er eine gänzlich neue Richtung einschlagen musste, sollte der Baukasten eine Zukunft haben.

Ein Fingerzeig in eine erfolgreiche Zukunft folgte in den 1970er-Jahren: Zu Besuch bei Pharmahersteller Johnson & Johnson in Kanada sah Gerhard Schubert, wie Roboter Produktionsstraßen automatisierten. Was aus heutiger Sicht selbstverständlich klingt, war damals ein Novum: Auf Produktionsrobotik setzte zu der Zeit lediglich die Automobilindustrie im großen Stil. Sie in anderen Branchen zu sehen – geschweige denn sie auf die Verpackungsindustrie zu übertragen –, war geradezu unerhört. Genau daran machte sich Gerhard Schubert fortan jedoch mit der Entwicklung von Verpackungsrobotern, die bis heute ihresgleichen suchen.

Treue Helfer im Verpackungsprozess

Doch wieso eigentlich Roboter, ob nun bei einem Pharma- oder Kekshersteller? Gerade in Märkten mit häufig wechselnden Produkten und kleinen Losgrößen – und davon gibt es bei Konsumgütern genug – bieten Robotersysteme unschlagbare Vorteile: Sie sind schnell, wendig, kompakt, erkennen dank ausgetüftelter Vision-Systeme, welche Produkte sie gerade vor sich haben – und lassen sich per Software umprogrammieren. Keine langwierigen Umbauten, keine langen Stillstände. Effizient produzieren eben.

Mit den heutigen digitalen Hightech-Lösungen hatten die ersten Schubert-Roboter wenig gemein. Aus ihrer Zeit fielen sie dennoch: Ab den 1980ern bereitete Gerhard Schubert das Terrain für das heute bekannte, durchgehend robotisierte TLM-Portfolio: Zwei Roboter, der SNC-R1, auch noch „Roby“ genannt, und der SNC-F2, ein Knickarm-Roboter der ersten Stunde, ermöglichten erstmals das völlig automatisierte Verpacken von Einzelprodukten. In einer Pralinenpackstraße feierte Roby 1984 sein Debüt.

Mit dem F2 ließen sich 1985 erstmals mit ein- und demselben Roboter und entsprechenden Werkzeugen Schachteln aufrichten, befüllen und verschließen. Als Vorläufer des heutigen F2 markierte der SNC-F2 den Anfang eines Portfolios, das im Laufe der Zeit kräftig wachsen sollte. Heute umfasst es unter anderem auch den F4, den F3, etliche Deltaroboter und das Transmodul, einen Transportroboter, der innerhalb von Verpackungslinien auf einem platzsparenden Schienensystem fährt.

Starke Teamleistung

Sie alle stammen aus Crailsheim und Umgebung. Die Schubert Tochterunternehmen Schubert Fertigungstechnik in Bartholomä und Schubert System Elektronik in Neuhausen ob Eck steuern wichtige Hard- und Software bei. Das Ergebnis: Als einziger Verpackungsmaschinenhersteller bietet Schubert selbst entwickelte und gebaute Roboter in zwei verschiedenen Kinematiken an – Scara und Delta. Scara, kurz für „Selective Compliance Assembly Robot Arm“, bezeichnet vereinfacht gesagt „einarmige“ Roboter. Durch ihre besondere Armgeometrie bieten sie hohe Steifigkeit in vertikaler Richtung, bleiben in der horizontalen Ebene aber nachgiebig. Dadurch benötigen sie wenig Platz und haben einen großen Aktionsradius, der ihnen vor allem bei breiten Transportbändern zugutekommt.

Delta-Roboter wie T3, T4 oder T5 haben mindestens drei parallele Arme, die oben im Gestell befestigt und mit einem Motor verbunden sind; am unteren Ende der Arme befinden sich Greifer oder Sauger. Weil die dreieckige Anordnung der Arme dem griechischen Buchstaben Delta (Δ) ähnelt, kam der Typus zu seinem Namen.

Von dieser Roboterfamilie bis zum heutigen TLM-Baukasten war es ein logischer Weg: Jedes Modul braucht eine zentrale Systemkomponente, die eine bestimmte Aufgabe übernimmt. Und weil Roboter dies erwiesenermaßen ausgezeichnet können, kommen sie in allen Maschinen des TLM-Baukastens vor. Als Systemkomponenten bilden sie die Basis des modularen Ansatzes. Mit diesem stellte Schubert die Branche übrigens erneut auf den Kopf: Von Teilmaschinen – also eigenständigen, in sich voll funktionsfähigen Einheiten – redete vor dieser Entwicklung niemand.

Keine Verkettung von Zufällen

Heute sind sie dank der Innovationskraft aus Crailsheim Standard, da sie eine pragmatische und zeitsparende Umsetzung selbst komplexer Linien ermöglichen: Wer TLM elektrisch, pneumatisch und mechanisch miteinander verbindet, baut eine TLM-Verpackungsanlage. Theoretisch könnte die kleinste TLM-Verpackungslinie aus einer Teilmaschine bestehen. Weil eine isolierte Pick-and-Place-Station oder ein einsamer Kartonierer für sich genommen jedoch wenig ausrichten, bestehen TLM-Anlagen im Schnitt aus 5,5 Teilmaschinen. Große Verpackungsanlagen bringen es auf elf bis 15. Die größte Anlage, die Schubert bis heute gebaut hat, umfasst 26.

Darin geht sprichwörtlich die Post ab: In Pick-and-Place-Stationen laufen F4 zur Höchstleistung auf, indem sie mit hoher Geschwindigkeit Produkte von Zuführbändern aufheben und beispielsweise in Trays oder Schachteln ablegen. Ein F3 gehört fest zu jeder Schachtel-Aufrichtemaschine, wo er Packmaterial aus Magazinen nimmt – dank dreier Achsen besonders effizient. F2, die auf den SNC-F2 von 1984 zurückgehen, richten Schachteln auf, befüllen und verschließen sie. Delta-Roboter wiederum ermöglichen eine hohe Roboterdichte: In einem einzigen TLM-Gestell können bis zu sechs gleichzeitig arbeiten.

Von der Aufgabenteilung sollte sich indes niemand in die Irre führen lassen: Unterschiedliche Robotertypen können – und müssen – in Linien zusammenarbeiten und lassen sich beliebig kombinieren. Genau das macht den Reiz – und den Erfolg – des flexiblen Systems aus, das Schubert in 60 Jahren so ausgeweitet hat, dass sich heute nahezu alle Pick-and-Place- und weitere Verpackungsaufgaben damit umsetzen lassen.

Was die Kollegen aus dem Jahr 1959 wohl dachten, als sie ihrem ehemaligen Mitarbeitenden dabei zusahen, wie er die Verpackungswelt schrittweise umkrempelte? Fest steht, dass er damit jene technologisch eigenständigen Wege beschritt, die die faszinierenden Fabrikate aus Crailsheim in die weite Welt führten – und Schubert bis heute auszeichnen.