Kunden von Siemer Verpackung schätzen ihren Packmittelhersteller für seine individuelle Beratung und Flexibilität. Mit der Inbetriebnahme der neuen, modular aufgebauten Visionfold 80 mit Handypack-Abpackanlage von Bobst hat das Unternehmen seine Reaktionskompetenz im Faltschachtelkleben noch einmal verbessert.

Lieferzeiten von wenigen Tagen waren in der Faltschachtelherstellung früher kaum denkbar. Dank der einfachen Bedienbarkeit und des hohen Automatisierungsgrads neuester Produktionstechnik ist das heute anders. Zumindest bei der Siemer Verpackung GmbH in Ronnenberg bei Hannover:

„Aktuell wickeln wir einen Auftrag ab, bei dem sich unser Kunde erst spät auf das Material festlegen konnte. Uns bleiben insgesamt fünf Tage für die Produktion seiner Faltschachteln. Wir haben Aufträge aber auch schon binnen drei Tagen ausgeliefert.“

Laura Grondey, die das Unternehmen gemeinsam mit ihrer Schwester Maren führt

Natürlich mache man das nur, wenn es beim Kunden tatsächlich brenne. „Wir verdanken diese Reaktionsfähigkeit vor allem zwei Faktoren: dem besonderen Engagement unseres Teams und der Leistungsfähigkeit unseres Produktionsprozesses“, stellt Maren Grondey fest. Die Investition in die Faltschachtelklebemaschine Visionfold 80 von Bobst fügt sich nahtlos in dieses Szenario ein. Mit ihr verfügt Siemer Verpackung in der Weiterverarbeitung jetzt über insgesamt vier Maschinen des schweizerischen Herstellers: im Flachbettstanzen über eine SP 102 E und eine Novacut 106 E. Im Faltschachtelkleben neben der neuen Maschine über eine Expertfold 110.

Weiterverarbeitung optimiert

Die Siemer Verpackung GmbH wurde 1906 als Kartonagenfabrik Ernst Siemer in Hannover gegründet. Heute beliefert das in der vierten Generation von den Schwestern Laura und Maren Grongey geführte Familienunternehmen mit Sitz in Ronnenberg Kunden in ganz Deutschland und in der Schweiz, die ihre Verpackungen wiederum in weite Teile Europas verteilen. Die Visionfold 80 hat bei Siemer eine ältere Maschine ersetzt, die in die Jahre gekommen war. So liefen zuletzt alle Aufträge, die auf Untermischungen hin kontrolliert werden müssen, auf der Expertfold 110.

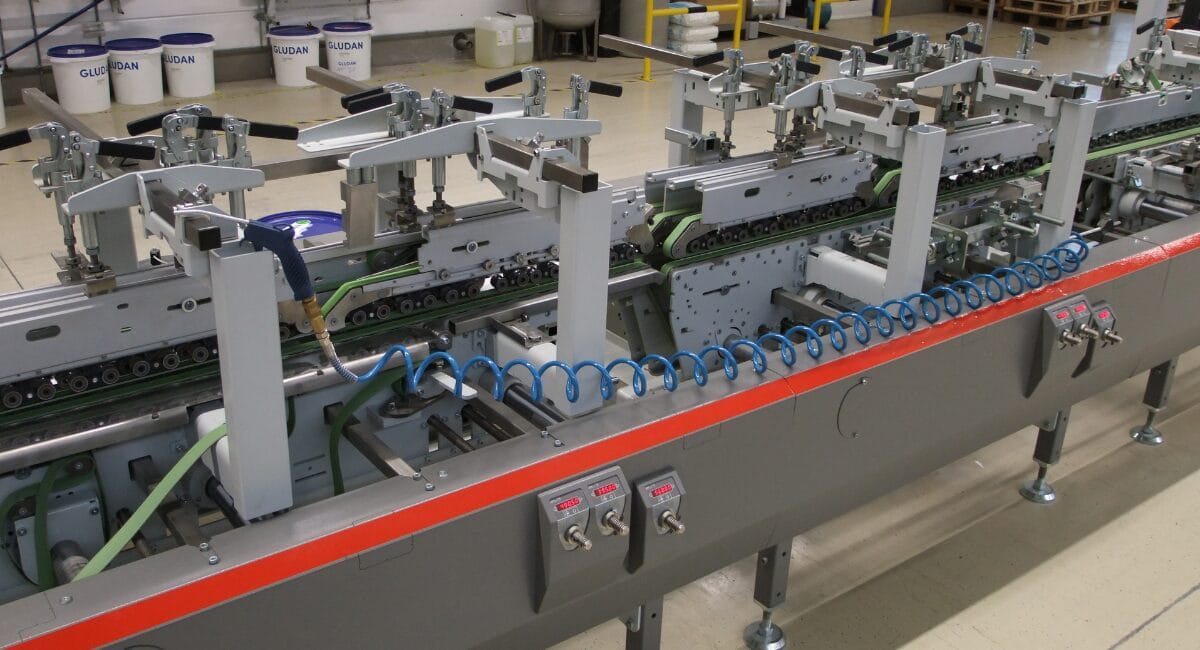

Mit seinen etwas mehr als 30 Mitarbeitenden produziert das Unternehmen viele Faltschachteln für unter anderem Nahrungsergänzungsmittel und Pharmaprodukte: also Produkte, bei denen eine Untermischungskontrolle unabdingbar ist. Folglich war ein Großteil der Kapazität der Expertfold 110 mit diesen Aufträgen belegt. Allein deshalb wurde eine neue Maschine gebraucht. „Wir wollten unsere Flexibilität in der Produktion erhalten“, blickt Maren Grondey zurück. Mit der zuletzt in Betrieb genommenen Visionfold 80 mit Handypack-Abpackanlage, die einen besonders einfachen Abnahmevorgang für das Abpacken von Hand in optimaler Ausrichtung ermöglicht, hat man sich sogar noch breiter aufgestellt.

„In der Faltschachtelproduktion sind zunehmend komplizierte Verklebungen gefragt. Zum Beispiel bei Mehrkammerschachteln und Innenklebungen. Deshalb brauchten wir eine modular aufgebaute Maschine, die wir für die Realisierung komplexester Verklebungen flexibel konfigurieren konnten.“ Laura Grondey

Herkömmliche Faltschachtelklebemaschinen müssen Innenkammern auf engem Raum falten. Werden die Laschen der Zuschnitte dabei zu schnell umgelegt, kann das die Qualität der Verpackungen beeinträchtigen. Deshalb lassen Faltschachtelhersteller, die ausschließlich über Standardmaschinen verfügen, diese bei Aufträgen mit Sonderklebungen langsamer laufen. Sie können also die Produktivität ihrer Anlagen nicht voll ausschöpfen.

Zusatzmodule erweitern Spektrum

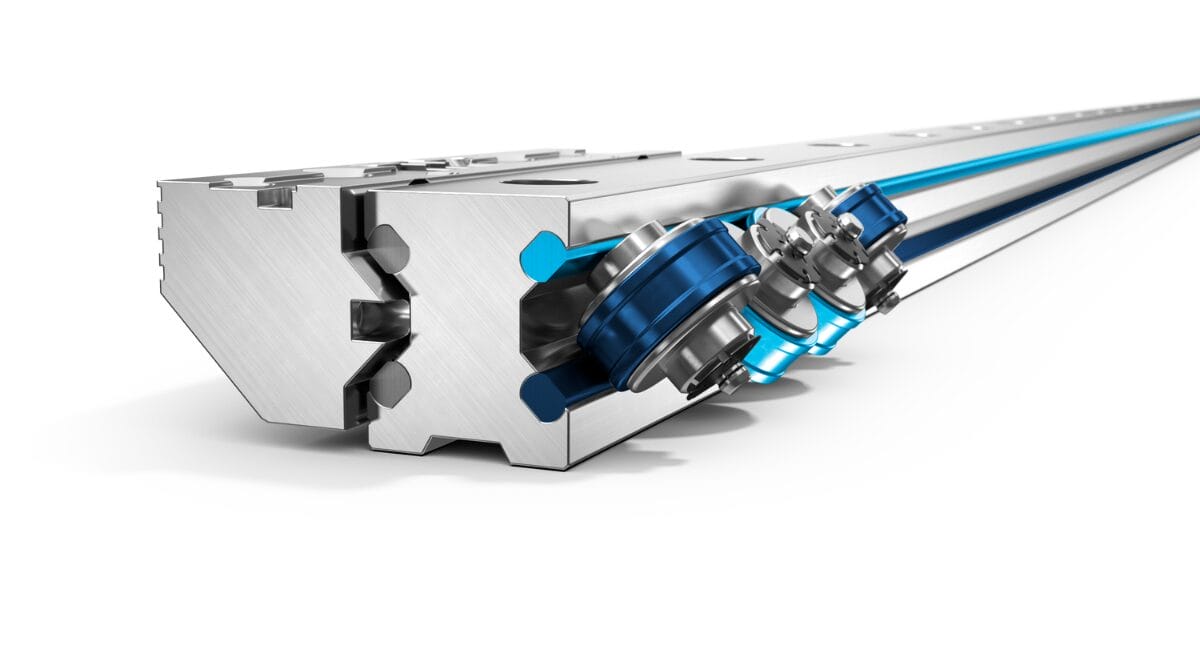

Siemer Verpackung hat einen anderen Weg gewählt und seine Visionfold 80 über ein Faltbodenmodul hinaus mit einem zusätzlichen, 1,5 Meter langen Modul für Zusatzfaltungen konfigurieren lassen. „Die Maschine produziert die Verpackungen auch bei hohen Laufgeschwindigkeiten zuverlässig in perfekter Qualität“, betont Laura Grondey: In der Visionfold 80 arbeitet das Unternehmen mit einer Reihe verschiedener Falt- und Vorbrechvorrichtungen. Sie lassen sich in dem Zusatzmodul der Maschine schnell und einfach positionieren.

„Das Vorbrechen von Rillungen ist für unsere Kunden wichtiger denn je. Es kommt ihnen in ihren Abfüllprozessen zugute, weil die Faltschachteln hier zuverlässig aufgerichtet werden und somit reibungslos durch die Automaten laufen.“

Maren Grondey

Signifikant höhere Produktivität

Mit der neuen Maschine ist Siemer Verpackung in der Faltschachtelherstellung sowohl beim Einrichten als auch in der Produktion deutlich schneller geworden. So zeichnet sich die Visionfold 80 gegenüber der ausrangierten Maschine durch eine um mindestens 30 Prozent höhere Laufleistung aus. In der Spitze erreicht sie Geschwindigkeiten bis 350 Meter pro Minute. Noch stärker ins Gewicht fällt, dass sie komplexere Verpackungen in einem Maschinendurchlauf produzieren kann. Als Beispiel nennt Laura Grondey Automatikbodenschachteln mit zusätzlichen Laschen oben. „Früher mussten wir solche Aufträge zweimal durch die Maschine schicken.“

Darüber hinaus sind gerade auch bei komplexeren Faltschachteln die Rüstzeiten verkürzt. Bei bis zu 15 Produktionswechseln in einer Schicht ist auch das ein wichtiger Aspekt. Zum Beispiel beim Accueject-Auswerfsystem sind keinerlei manuellen Einstellungen erforderlich. Am Accufeed-Anleger unterstützt das Zuschnittausrichtemodul in Rechts-Links-Ausführung das schnelle Einrichten.

Wegen ihrer Kompaktheit ist die Maschine komfortabel bedienbar. Insbesondere kleinere Faltschachteln lassen sich mit ihr einfacher produzieren. Die intuitive Bedienung über den Touch-Screen-Bildschirm der HMI-Schnittstelle Sphere ist einfach wie nie zuvor. „Ich wüsste nicht, was man bei dieser Maschine besser machen könnte“, so einer der Maschinenführer des Unternehmens. Dass ihnen die Arbeit mit der neuen Technik Spaß macht, hat in Zeiten des Fachkräftemangels ebenfalls besonderes Gewicht.

Effektive Arbeitsteilung

Mit der Inbetriebnahme dieser Faltschachtelklebemaschine hat das Unternehmen seinen Arbeitsprozess in der Weiterverarbeitung noch in anderer Hinsicht optimiert: So setzt es seine Expertfold 110 seither verstärkt für Automatikbodenschachteln ein, während die Neue einen Großteil der Längsnahtschachteln und die Verpackungen mit Sonderklebungen produziert. Dank dieser Arbeitsteilung ist der Umrüstaufwand bei Produktionswechseln minimiert.

Zusätzliche Optionen für die Optimierung seiner Weiterverarbeitung wird sich Siemer Verpackung künftig mit der Cloud-basierten Digitalisierungsplattform Bobst Connect erschließen können. Sie stellt leistungsstarke Funktionen für die Überwachung der wichtigsten Maschinendaten sowie die effiziente Steuerung und Optimierung der Produktion in Echtzeit zur Verfügung.

Bei Siemer Verpackung gibt es keine Mindestbestellgrößen. Je nach Bedarf seiner Kunden produziert das Unternehmen Verpackungen unter 100 Stück. Also Aufträge, bei denen andere Verpackungshersteller abwinken würden. Die größten Auflagen werden für Kunden produziert, deren Produkte in Drogeriemarktketten zu finden sind.

„Etwa 60 bis 70 Prozent der von uns hergestellten Verpackungen sind für Bioprodukte bestimmt, ein Großteil davon für Kosmetik. Typischerweise sind unsere Kunden offen für unsere individuelle Beratung. Sie kommen mit ihren Vorstellungen auf uns zu. Aber häufig produzieren wir ihre Verpackungen am Ende ganz anders. Zum Beispiel, indem wir die Farben auf das Notwendige reduzieren.“

Maren Gronday

Kostenoptimierung im Fokus

Ein Beispiel für die Kostenoptimierung sind sogenannte Kombinationsdrucke. Diese werden für Kunden mit sehr umfangreichen Produktsortimenten produziert, die Hunderte Packungsgrößen in unterschiedlichen Auflagengrößen benötigen. Diese Aufträge können durchaus Größenordnungen von insgesamt einer halben Million oder sogar mehr Faltschachteln erreichen. „Es macht uns Spaß, hier die perfekte Produktionsweise zu den jeweils günstigsten Kosten auszutüfteln. Unsere Kunden haben das Vertrauen, dass wir das in ihrem Sinne tun“, so die Expertin.

Das Thema Nachhaltigkeit hat bei Siemer Verpackung seit jeher eine zentrale Bedeutung. Deshalb begrüßt man bei dem Unternehmen auch die hohe Energieeffizienz der neuen Technik. Und da sie die Verpackungen zuverlässig produziert, ist auch der Abfall reduziert. Und während in anderen Unternehmen viel von Corporate Social Responsibility (CSR) gesprochen wird, macht man auch hier Nägel mit Köpfen: Mehr als 30 Prozent der Mitarbeitenden haben gesundheitliche Beeinträchtigungen und sind voll in die betrieblichen Abläufe integriert.