Verpackungen aus Faserformteilen sind außergewöhnlich – Faserformteile schützen Produkte und die Umwelt: Die buhl-paperform GmbH, Burbach, ist einer der führenden Hersteller von kundenspezifischen und ökologisch hochwertigen Verpackungslösungen aus dem Sekundärrohstoff Altpapier. Für die individuellen Herausforderungen stehen jeweils optimal darauf ausgerichtete Produktionsverfahren zur Verfügung.

Mit derzeit neun Fertigungsstraßen sowie drei Nachbearbeitungsanlagen ist buhl-paperform eines der richtungsweisenden und anerkannten Unternehmen im Bereich der konstruktiven Verpackungslösungen aus dem Wertstoff Altpapier. Die beiden Produktionsstandorte in Burbach bieten Kunden ein hohes Maß an Versorgungssicherheit und Flexibilität. Das Portfolio des Spezialisten reicht von individuellen Verpackungslösungen bis zu einer Vielzahl an Standardlösungen, die für viele Transportsituationen geeignet und kurzfristig verfügbar sind sowie die gleichen Produktvorteile wie individuell gefertigte Faserformteile aufweisen.

Verfügbare Qualitäten der Faserformteile

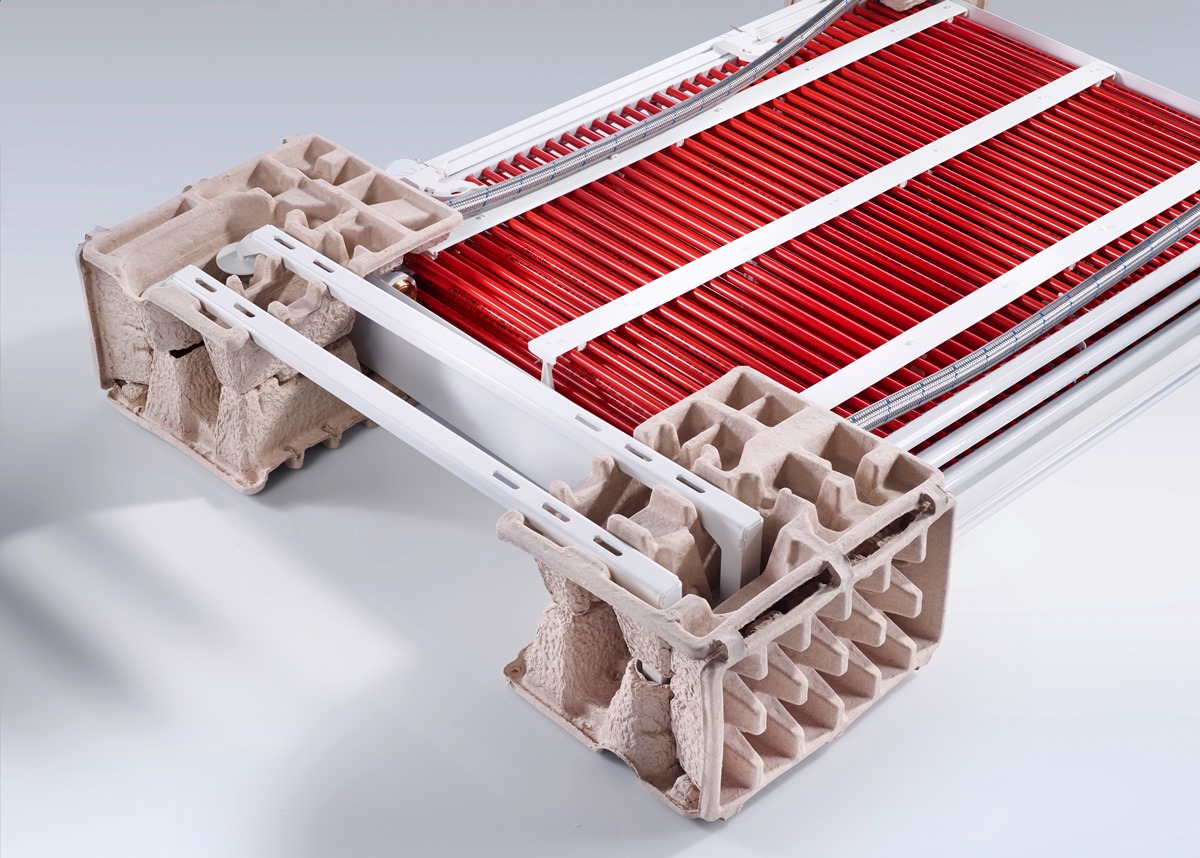

Die Faserformteile (auch Fasergussteile genannt) von buhl-paperform kommen in der Lebensmittelindustrie, in der Chemie- und Solarindustrie, in der Medizin- und Sanitärtechnik, in der Möbel- und Beschlagindustrie oder in der Automobilindustrie und für Haushaltsgeräte zum Einsatz. Unterschieden wird nach verschiedenen Fertigungstechnologien:

Faserformteile für Produktschutz und Transport

NormTec-Faserformteile werden aus bis zu 100 Prozent Altpapier erstellt und zeichnen sich durch hohe Steifigkeit sowie Stabilität bei starker Belastung aus. Bei diesem Herstellungsverfahren stehen die Polster- und Schutzfunktionen im Vordergrund. Die Geometrie des Faserformteils passt sich optimal an die Produktkontur an und garantiert so eine sichere Polsterung.

Faserformteile für Transportschutz und Präsentation

Bei diesem Herstellungsverfahren wird ein PressTec-Faserformteil durch einen zusätzlichen Arbeitsschritt – das Nachpressen – geglättet und in die endgültige Form gebracht. Der Flächenbedarf bei Transport und Lagerung wird dadurch wesentlich verringert. Die gute Planlage der Produkte gewährleistet eine störungsfreie Automatengängigkeit. Ein PressTec-Faserformteil zeichnet sich durch optimiertes Handling im Verpackungsprozess und eine präzise Passform aus.

Faserformteile für höchste Ansprüche

Die FineTec-Qualität wird aus bis zu 100 Prozent Altpapier gefertigt (das gilt übrigens für alle Fasergussteile). Die Besonderheit dieses Verfahrens ist die erhöhte Festigkeit der Faserformteile gegenüber dem PressTec-Verfahren, dadurch können bis zu 30 Prozent des normalen Materialeinsatzes eingespart werden. Dank der glatten Oberflächen eignen sich FineTec-Faserformteile besonders zum Einsatz bei der Fixierung von Produkten und der Arretierung von Präzisionsbausteinen.

Verpackungsentwicklung

Im Mittelpunkt der Verpackungsentwicklung stehen die individuellen Anforderungen der Kunden an das zu verpackende Produkt, an einfaches Handling und optimiertes Abpacken im Fertigungsprozess, an die internen Logistikprozesse beim Kunden und an die sichere und einfache Entnahme des Produkts aus der Verpackung.

Von der Ermittlung der spezifischen Anforderungen an die Verpackung über die Konzeptions- und Entwicklungsphase bis hin zur Prüfung und Freigabe eines Musterteils und der anschließenden Implementierung der maßgeschneiderten Verpackungslösung beim Kunden, wird der gesamte Projektprozess der jeweils optimalen Faserformverpackung von einem Expertenteam begleitet.

Sonderlösungen bei Schutzverpackungen

Die Faserformteile SafePac sind universell einsetzbare Schutzverpackungen aus 100 Prozent Altpapier, die sich durch einen patentierten Dämpfungsmechanismus und somit eine hohe Elastizität auszeichnen. Die Dämpfungselemente fangen Druck und Stöße auf und verhindern somit Beschädigungen des Produkts.

GlassPac ist eine Schutzverpackung, die speziell für den Transport von Glasflaschen entwickelt wurde. Viele dieser Verpackungslösungen sind UN-zulassungsfähig und können dann für den Versand von Gefahrgut eingesetzt werden.

Mit seinen Additive-Produkten bietet das Unternehmen zudem Lösungen für besondere Anforderungen, z. B. einen erhöhten Schutz vor Korrosion oder Feuchtigkeit. Die Beispiele reichen allgemein von Faserformtrays für Lebensmittel oder Kontaktlinsen über Faserformpolster für technische Geräte und Komponenten oder medizinische Produkte bis hin zum Standsockel für den Gardena Gartenschlauch.

Alles außer Eier: das Prinzip Eierverpackung

Wir haben Christoph Buhl, dem Chef des Unternehmens, Fragen zum Potenzial und zu den Besonderheiten der Faserformteile aus Altpapier gestellt.

pj: Herr Buhl, wie hat alles mit der Produktion Ihrer Faserformteile angefangen? Wer hatte die Idee, und wie sah der damalige Markt aus?

Christoph Buhl: Die Idee entstand Anfang 1992, als ich mit meinem Vater (und Firmengründer) Ernst Buhl über die Vermeidung von erdölbasierten Verpackungen diskutiert habe. Zu dem Zeitpunkt beschäftigte sich die Branche der Faserformteilhersteller, wie übrigens auch heute noch, überwiegend mit der Herstellung von Lebensmittelverpackungen wie z. B. Eierverpackungen und Obststeigen sowie Lösungen für den medizinischen Bereich wie. z. B. für Nierenschalen, die in jedem Krankenhaus und in jeder Arztpraxis zur Grundausstattung gehören, in Riesenauflagen. Erst mit dem flächendeckenden Einzug der digitalen CAD-Entwicklung von Kundenprodukten konnte nach und nach auch eine optimierte Entwicklung von Polstern umgesetzt werden.

pj: Wo stehen Sie heute mit Ihrem Produktionsprogramm?

Christoph Buhl: Der Schwerpunkt liegt heute wie übrigens auch schon zu Beginn im Jahr 1996 auf der Beratung der Kunden und der Entwicklung einer jeweils optimal angepassten Lösung. Das funktioniert dann häufig nicht mit dem Standardsortiment, wodurch der Anteil an individuellen Entwicklungen bei über 90 Prozent liegt.

pj: Wodurch unterscheiden sich diese Lösungen von denen anderer Anbieter?

Christoph Buhl: Unser Außendienst besteht ausschließlich aus Experten im Bereich der Verpackungsentwicklung und der Produktentwicklung in den verschiedensten Materialgruppen. In enger, vertrauensvoller Zusammenarbeit mit unseren Kunden ist es so möglich, eine wirklich maßgeschneiderte Lösung zu schaffen, die die bestmögliche Schutzfunktion bei optimalem Handling bietet.

pj: Auf welche Entwicklung sind Sie besonders stolz? Welche Herausforderungen waren besonders kompliziert?

Christoph Buhl: Die Entwicklung einer Branchenlösung für den Versand von Glasflaschen im Gefahrgutbereich stellte eine besondere Herausforderung dar. Wir sind stolz darauf, dass viele unserer Kunden diese sowohl in der vollautomatischen wie auch manuellen Anwendung für den weltweiten Versand von Gefahrgütern nutzen.

[infotext icon]Bereits bei der Gründung der buhl-paperform GmbH 1996 wurde mit der Installation der ersten FineTec-Produktionsanlage in Deutschland die Richtung zur Technologieführerschaft vorgegeben. Interessenten und Kunden profitieren von einem ganzheitlichen Beratungskonzept, beginnend von der gemeinsamen qualifizierten Aufnahme der Anforderung und deren Umsetzung in der Konstruktionsphase bis hin zur Unterstützung bei der individuell angepassten Logistik.[/infotext]