Das neuartige Verpackungssystem „WavePack“ stellt BVS-Verpackungs-Systeme auf der Motek vor. Wellpappebögen werden von einer speziellen Maschine um ein Packstück herum gefaltet. Es entsteht eine stabile, sichere Faltschachtel für ganz unterschiedliche kleinformatige Produkte.

Das brandneue Produkt „WaveWrap“ hat auf der Motek seinen ersten Messeauftritt. Dabei handelt es sich um ein Tischgerät, das in Verbindung mit speziellen Wellpappebögen eine ressourcenschonende, volumensparende Verpackungslösung bereitstellt. Gedacht ist es für kleinformatige, unterschiedlich geformte oder nicht starre Produkte. BVS-Verpackungs-Systeme als „WaveWrap“-Vertriebspartner ist sich sicher, dass ganz unterschiedliche Branchen davon profitieren werden. Von Elektronikkomponenten über Medizinprodukte und Textilien bis hin zu Luxusartikeln und weiteren Konsumgütern lasse sich vieles platz- und gewichtssparend verpacken, das bislang kostenintensiv in Kartons mit viel überflüssigem Füllmaterial verschickt wurde.

„Uns war es wichtig, eine Lösung zu entwerfen, die sich schnell amortisiert, auch bei geringen Stückzahlen“, sagt Livio Marchioni, Geschäftsführer des „WaveWrap“-Herstellers WavePack GmbH und Mitbegründer der BVS-Verpackungs-Systeme. Das Bedienprinzip sei einfach und rechne sich bereits für Unternehmen, die 25 kleine Pakete pro Tag verschicken. Das Verpackungsvolumen sinke um bis zu 60 Prozent.

Wellpappebögen werden manuell bestückt und maschinell gefaltet

Die Anwender nutzen standardisierte Wellpappebögen in drei Größen bis maximal 530 x 400 Millimeter. Auf die Verpackungsbögen legen sie das Packgut manuell auf, das durch eine spezielle Haftbeschichtung zuverlässig gehalten wird, wie BVS-Verkaufsleiter Stefan Hauser erläutert. Der Bogen wird dann in die „WaveWrap“-Maschine eingelegt, durch diese gefaltet und mit leichtem Druck sicher verschlossen. Heraus kommen dann Verpackungen mit einer Größe von maximal 240 x 200 Millimeter bei einer Höhe von 40 Millimetern. Die Empfänger der Sendung öffnen diese mithilfe einer Perforationsöffnung. Ein „WaveWrap“-Paket ist durch die spezielle Haftbeschichtung der Pappe leicht wiederverschließbar.

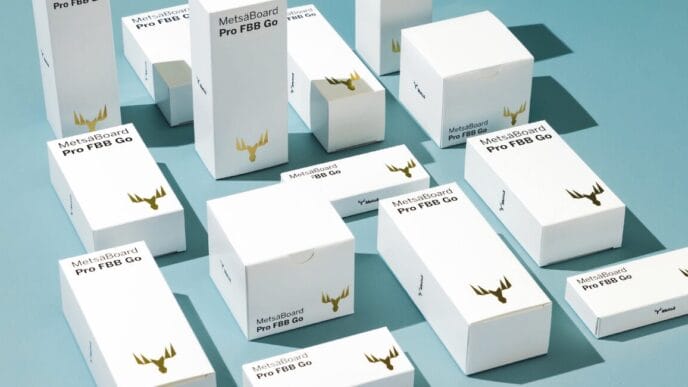

Angeboten wird das „WaveWrap“-System als Mietmodell. Diese Lösung sei gerade für kleine Kunden die rentabelste, führt Stefan Hauser aus. Auch bei anderen Produkten setze man bereits erfolgreich darauf. Ebenso werden die Wellpappebögen durch BVS-Verpackungs-Systeme geliefert – auf Wunsch des Kunden per Streudruck individuell gestaltet. Allerdings, so weiß Hauser aus der Praxis zu berichten, wollten viele Kunden gar keine Verpackungsindividualisierung. Gerade Luxusgüter oder teure Elektrokomponenten würden gern in unauffälligen Verpackungen verschickt.

Schon einige Prototypen erfolgreich bei BVS-Kunden im Einsatz

Für ein neues Produkt ungewöhnlich: Stefan Hauser kann schon von vielen ermutigenden Kundenrückmeldungen berichten. Denn das mittlerweile patentierte „WaveWrap“ wurde im engen Dialog mit den späteren Anwendern entwickelt. Während der etwa zweijährigen Entwicklungsphase wurden dann verschiedene Prototypen bei BVS-Kunden getestet.

Durch die Motek werde die bereits jetzt große Nachfrage nach „WaveWrap“ weiter zunehmen, ist sich Hauser sicher. In Jahren, in denen keine FachPack stattfinde, ziehe es die Verpackungs- und Logistikkunden besonders stark auf die Stuttgarter Messe. „WaveWrap“ komme genau zum richtigen Zeitpunkt, so Hauser: „In der Logistikbranche steigen die Versandmengen, und Gewichtseinsparung wird immer wichtiger.“ Es sei absehbar, dass die großen Transportdienstleister bisherige Pauschaltarife auf tatsächlich verschicktes Volumen umstellen würden. [infotext icon]

BVS-Verpackungs-Systeme GmbH

Die BVS-Verpackungs-Systeme GmbH wurde 1997 in Tuttlingen gegründet. Gründungsgesellschafter waren Livio Marchione und Kurt Küng, der bereits die Bourquin Verpackungstechnik AG betrieb. Heutiger Unternehmenssitz ist seit 2014 Memmingerberg. Ein weiterer deutscher Standort befindet sich in Klettgau/Erzingen. In der Schweiz ist die BVS-Verpackungs-Systeme AG aktiv. Ende Juni feierte das Memmingerberger Unternehmen sein 20-jähriges Firmenbestehen. Zu diesem Anlass wurde „WaveWrap“ das erste Mal öffentlich präsentiert.[/infotext]