Unnötiges Leervolumen ist bei Verpackungen immer wieder ein Thema, besonders wenn mehrere Komponenten einzeln verpackte werden. So auch beim Technologieunternehmen Continental. Die Verpackungen für sein Gummi-Zahnriemen-Set hat Smurfit Kappa nun optimiert.

Continental hat seit der Gründung 1871 zahlreiche Innovationen entwickelt. Angefangen mit Kautschuk-Produkten für Pferdehufe über die Erfindung von Profilreifen für Autos im Jahr 1904 ist das Unternehmen Innovationstreiber für Mobilität in den Bereichen Fahrzeuge, Maschinen, Verkehr und Transport. Im Unternehmensbereich ContiTech werden unter anderem Zahnriemenantriebe hergestellt.

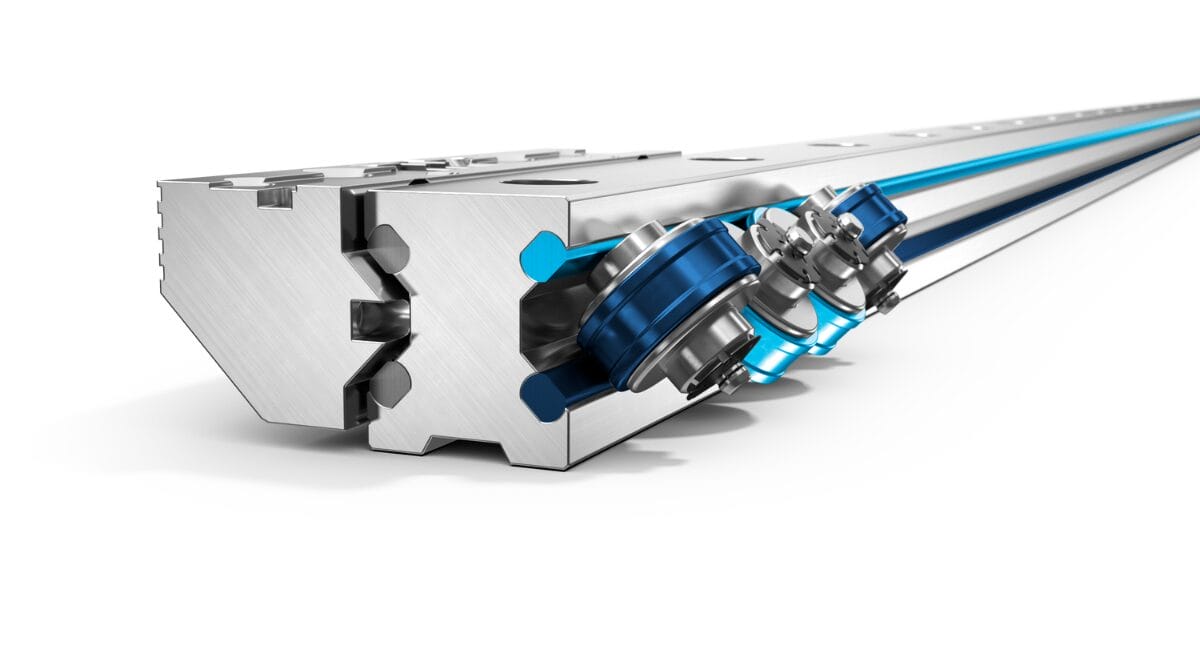

Aber ContiTech geht es nicht nur um die ständige Weiterentwicklung seiner Produkte. Das Unternehmen suchte nach einem neuen Verpackungskonzept für sein Zahnriemen-Kit mit Wasserpumpe. Dieses kommt im Automobilbereich zum Einsatz: Bei Motoren, in denen der Zahnriemen auch die Wasserpumpe antreibt, sollte die Pumpe bei jedem Zahnriemenwechsel ebenfalls ausgetauscht werden. Der Lieferumfang des Kits beinhaltet alle benötigten Komponenten.

Neue Verpackung für viele Komponenten

Bisher wurden alle Einzelteile (Zahnriemen, Wasserpumpe, zwei Umlenkrollen, eine Spannrolle, ein Wechselaufkleber sowie Befestigungsmaterialien) in insgesamt bis zu fünf Komponenten verpackt, die wiederum in einem größeren Umkarton verschickt wurden. Das Problem: Es wurde letztlich viel Luft transportiert. Die Herausforderung für Smurfit Kappa bestand darin, eine kleinere, leichtere und nachhaltigere Lösung zu finden. Dabei musste das Unternehmen unterschiedliche Produktionsvoraussetzungen von ContiTech berücksichtigen.

Um die Abläufe und Voraussetzungen zu verstehen, hat Smurfit Kappa im ersten Schritt die gesamte Lieferkette analysiert. Mit dem eigenen SupplySmart-Analyzer kann das Verpackungsunternehmen komplexe Abläufe auf Kundenseite durchdringen und darauf aufbauend ein individuelles Verpackungskonzept anhand von Simulationen entwickeln.

Das Ergebnis für ContiTech besteht aus einer optimierten einteiligen Verpackung mit integriertem Inlay, die nur noch aus zwei Komponenten besteht. Eine speziell gefaltete obere Kartoneinlage trennt die empfindliche Wasserpumpe von den restlichen Teilen. Im unteren Teil des doppelten Bodens sind Zahnriemen, zwei Umlenkrollen, eine Spannrolle, Wechselaufkleber und Befestigungsmaterial durch eine zusätzliche viergeteilte Faltung voneinander getrennt und geschützt verstaut.

Durch die optimierte Verpackung entstehen einige Vorteile. Zum Beispiel entstehen in der Produktion weniger Abfall und die Verpackungsschritte sind vereinfacht. Bei der Kartonage spart ContiTech nun rund 50 Prozent Material ein. Durch die kompakte Verpackung passen rund 70 Prozent mehr Kits auf eine Transportpalette. Dadurch spart ContiTech 98 LKW-Fahrten bzw. 100.000 LKW-Kilometer und damit 390 Tonnen CO2 pro Jahr ein. In den Regalen der Händler wird zudem weniger Platz benötigt, ihr Arbeitsplatz bliebt übersichtlicher, und sie müssen weniger Verpackungsmüll entsorgen. Die Lösung zeichnet sich durch ein vereinfachtes Handling bei gleichzeitig hohem Schutz aus.

Die Zusammenarbeit zwischen ContiTech und Smurfit Kappa verdeutlicht die Einsparpotenziale, die sich aus der Reduzierung von Leervolumen ergeben. Aufgrund der großen Einsparungen an Material und CO2 wurde Smurfit Kappa direkt mit der Analyse weiterer Verpackungs-Sets beauftragt.

Quelle: Smurfit Kappa