Klebstoffverunreinigungen an Maschinen führen zu lästigem Reinigungsaufwand. Statt sich über die Symptome zu ärgern, sollte man das Problem aber besser an der Wurzel packen. Der Klebstoffexperte Jowat hat sich dieses Themas angenommen und realisiert mit oft nur wenigen Optimierungen im Zusammenspiel mit seinen Kunden sauberere und damit ressourcenschonendere und nachhaltigere Verpackungsprozesse.

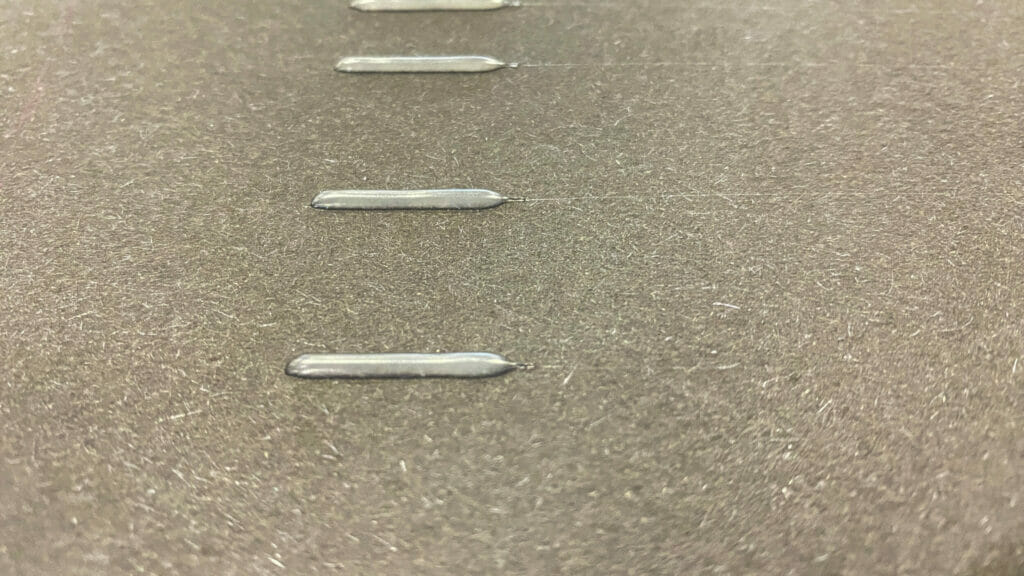

Das Verschließen von Verpackungen mit Schmelzklebstoff ist eine Erfolgsgeschichte: Nichts ist auf Dauer so effizient, flexibel und prozesssicher. Der heiße Klebstoff wird dabei mit Hilfe von Düsen punkt- oder raupenförmig an den Klebstellen aufgetragen. Häufig tritt hier das unerwünschte Phänomen auf, dass die eigentliche Klebstoffraupe einen haardünnen Faden hinter sich herzieht. Ein verbreiteter Euphemismus hierfür ist der Begriff „Engelshaar“. In Fachkreisen spricht man in diesem Fall von Fadenzug oder Fadenabriss.

Problem erkannt

Die Länge dieser dünnen Fäden entscheidet, wie stark die daraus resultierenden Verschmutzungen im industriellen Dauerbetrieb ausfallen. Messen sie bei einer einzelnen Raupe nur Millimeter, wachsen sie bei hohen Stückzahlen schnell zu beachtlichen Mengen heran. So wird nicht nur Klebstoff verschwendet, sondern auch der Reinigungsaufwand ausgeweitet. Das Resultat sind längere Wartungszeiten und Produktionsstillstände.

Der Siegeszug der PO-Schmelzklebstoffe verschärft das Problem zusätzlich: Denn charakteristisch für diese Technologie ist neben ihrer hervorragenden Stabilität im Schmelzgerät ihr breites Adhäsionsspektrum. Sie haften gut auf vielen Oberflächen – einschließlich Maschinenteilen. Das erschwert deren Reinigung und Wartung. Umso wichtiger ist es, dass die Klebstoffe nur dort landen, wo sie ihren erwünschten Zweck erfüllen. Schlimmstenfalls stellt man sonst verschmutzte und damit verkaufsunfähige Ware her, die mühsam aufgearbeitet oder entsorgt werden muss.

Zahlreiche Faktoren beeinflussen den Fadenabriss. Wenn sich mehrere davon ungünstig ergänzen, können die entstehenden Fadenansammlungen stattliche Netze formen. Je nach Ausmaß erinnern sie mancherorts an das Reich der Riesenspinne Aragog aus „Harry Potter“. Solche Missstände lassen sich jedoch auch ohne Zauberkraft beheben, indem man die möglichen Ursachen Punkt für Punkt identifiziert und optimiert – vom Prozess über das Auftragsequipment bis hin zum Klebstoff selbst.

Prozesse optimieren

Beginnen sollte man mit einer Prüfung der Prozessparameter, zunächst mit einem genauen Blick auf die Verarbeitungstemperatur. Diese bestimmt die Viskosität des Klebstoffs und beeinflusst den Fadenabriss maßgeblich. Die Temperatur im Auftragskopf ist besonders relevant. Schon fünf Grad Celsius mehr in diesem Bereich verkürzen die Fäden oft merklich. Generell ist die Temperaturführung auf den letzten Millimetern bis zum Auftrag entscheidend.

Gelegentlich stimmen die eingestellten Werte nicht exakt mit den tatsächlichen Temperaturen in den Maschinen überein. Ein Grund dafür können zum Beispiel veraltete Auftragsgeräte sein. Auch die Länge, Position und Führung mitsamt Radien der Heizschläuche können je nach Durchsatzgeschwindigkeit und -kontinuität Temperaturschwankungen verursachen – eine mögliche Ursache für irregulär entstehende Fäden.

Temperaturabweichungen können aber auch durch Umgebungsfaktoren ausgelöst werden. Offene Türen und Fenster, ungünstig positionierte Lüftungsgebläse oder hohe Prozessgeschwindigkeiten können Zugluft verursachen. Diese kann sowohl den Auftragskopf als auch den austretenden Klebstoff ungewollt abkühlen, was die Fadenbildung verstärkt. Außerdem können dünne Fäden durch Zugluft innerhalb der Maschine oder in der Halle verteilt werden.

Vergrößert sich der Weg zwischen Düse und Auftragsfläche, verlängern sich auch die entstehenden Fäden. Der Grund dafür ist die erhöhte Temperaturdifferenz im Klebstoffauftrag: An der Düse ist der Klebstoff sehr heiß, auf dem Substrat aufgrund des Abstands bereits deutlich abgekühlt. So werden lange Fäden begünstigt. Diese Abstände sollten deshalb auf das im Prozess mögliche Minimum reduziert werden.

Simpel zu beheben und dennoch häufig vernachlässigt ist die Auftragsposition. Raupen oder Punkte, die über den Verpackungsrand ragen, haben keine Funktion. Sie erhöhen lediglich den Klebstoffverbrauch und verschmutzen die Maschinenteile. Kurze Fäden innerhalb der geklebten Partien sind erträglicher als solche, die dahinter hergezogen werden. Beim Klebstoffauftrag gilt es daher, auf ausreichenden Abstand zum Rand und eine korrekte Positionierung zu achten.

Das Optimierungspotenzial für einen sauberen Fadenabriss im Prozess ist allerdings begrenzt. Vorhandene Anlagenkonstruktionen legen diese Grenzen fest. Grundsätzlich ist ein sicherer Verschluss der Verpackung natürlich immer wichtiger als saubere Anlagen. Wenn das Ergebnis der bisherigen Maßnahmen also noch nicht zufriedenstellend ist, sollte man sich den folgenden Stellschrauben widmen.

Der Einfluss des Equipments

Neben den Prozessbedingungen beeinflusst das Auftragsequipment den Fadenabriss. Auftragsköpfe arbeiten entweder elektro-pneumatisch (luftöffnend-federschließend oder luftöffnend-luftschließend) oder rein elektrisch ohne Druckluft. Alle Bauarten erlauben präzise Auftragsbilder. Bei ungünstigen Prozessbedingungen zeigen Auftragsköpfe mit hoher Schließkraft jedoch Vorteile beim Fadenabriss.

Auftragsdüsen gibt es in vielfältigen Ausführungen. Relevant für den Fadenabriss ist vor allem das Kapillarvolumen, also der Hohlraum in der Düse. Je geringer dieses Volumen in der Düsenspitze vor dem Ventilsitz ist, desto förderlicher ist es für einen sauberen Fadenabriss. Regelmäßig schneiden Nadelsitzventile daher in der Praxis besser ab als Kugelsitzventile. Ebenfalls dokumentieren Erfahrungen, dass bei Mehrkanal-, Langloch- oder Winkeldüsen häufiger Probleme auftreten als bei kurzen Düsen mit nur einem Kanal. Für einen sauberen Fadenabriss ist die Düse das sprichwörtliche Nadelöhr.

Klebstoffwechsel als Chance

Sofern die bisher beschriebenen Ansätze nicht wirksam oder umsetzbar sind, bleibt der Wechsel auf einen anderen Klebstoff. Generell begünstigen Klebstoffe mit niedriger Viskosität einen scharfen Fadenabriss. Allerdings lassen sich über geschickte Rohstoffkombinationen auch andere Klebstoffe formulieren, die kaum zum Fadenziehen neigen.

Sauberere Alternativen sind meist schnell identifiziert. Dann muss aber erst einmal geprüft werden, ob der neue Klebstoff die vorherrschenden Anforderungen wie kurze Taktzeiten, hohe Rückstellkräfte, anspruchsvolle Oberflächen oder eine besondere Temperaturbeständigkeit erfüllen kann. Diese Untersuchungen übernimmt Jowat kostenfrei für seine Kunden und stützt sich dabei auf jahrzehntelange Praxiserfahrung sowie eine Fülle moderner Prüfgeräte. Erfahrene Anwendungsexperten des Klebstoffherstellers begleiten anschließend die Implementierung in die Produktionsumgebung. Am Ende steht im besten Fall eine Lösung, die sogar über den Fadenzug hinaus weitreichende Verbesserungen ermöglicht.

Das Ziel: Nachhaltigere Klebprozesse

Für Jowat ist die Optimierung des Fadenabrisses ein Dreh- und Angelpunkt in der Entwicklung nachhaltiger Klebstoffe, da Prozesse in der Folge weniger Material verbrauchen, geringere Ausfallzeiten haben und somit Ressourcen wirksam schonen. Wie ernst das Thema für den Detmolder Klebstoffhersteller ist, zeigen nicht nur etliche Kooperationen mit der Wissenschaft – zuletzt der Hochschule München – und führenden Maschinenbauern, sondern auch der eigene hierfür betriebene Forschungsaufwand. Erst im letzten Jahr investierte Jowat in eine hochmoderne Anlage, die der akribischen Analyse des Fadenabrissverhaltens dient. Diese Anlage simuliert eine große Bandbreite unterschiedlicher Prozessbedingungen. Ob Temperatur, Druck, Abstand, Geschwindigkeit oder unterschiedliche Auftragsköpfe und -düsen: Alles lässt sich flexibel justieren und wiederholgenau einstellen. Das ist wichtig, da jeder Klebstoff anders auf die unterschiedlichen Kombinationen dieser Faktoren reagiert.

In Bezug auf die Problematik des Fadenzugs muss man zwar am Ende feststellen: Es gibt einige Faustformeln und generelle Tipps, ein Allheilmittel jedoch nicht. Dennoch beflügeln seine umfangreichen anwendungstechnischen Erkenntnisse den Klebstoffhersteller zur Entwicklung neuer und immer weiter optimierter Hochleistungsklebstoffe. Mit dem Ziel, dem Markt auch in Sachen Nachhaltigkeit stets eine Fadenlänge voraus zu sein.

Weitere Meldungen aus dem Bereich Green Packaging

Delfort stellt Papierproduktion auf fossilfreie Energie um

Italien überzeugt in Nürnberg

Fraunhofer Software optimiert Versandkartons

Nachhaltigkeit als Innovationstreiber in der Kosmetikverpackung