Die Palettierung stellt am Ende der Prozesskette in der industriellen Produktion von Konsumgütern und vor deren Distribution regelmäßig den letzten kritischen Prozessschritt dar. Für die Wettbewerbsfähigkeit kommt es dabei auf Effizienz und zunehmend auf Flexibilität an. Die Lösungen vom Spezialisten transnova-RUF eröffnen hier ein sehr großes Potenzial.

Roboterbasierte Lösungen weisen gegenüber konventionellen Lagen- und Portal-Palettiererlösungen eine ganze Reihe von technischen Vorteilen auf. Bei Industrierobotern (im Palettiererbereich meist Knickarmroboter mit vier, fünf oder sechs Achsen) handelt es sich um Standardkomponenten, welche einen ausgereiften Entwicklungsprozess durchlaufen haben und als hoch verfügbare Baugruppen in einem Serienfertigungsprozess mit höchsten Qualitätsanforderungen hergestellt werden. Zudem ist ihre Konstruktion ohne Schmierstellen und Kabelschleppketten nahezu wartungsfrei und energieeffizient. Über bedienerfreundliche HMIs lassen sich Bewegungen sehr einfach frei programmieren. Dies erlaubt extreme Freiheitsgrade bei der Implementierung und späteren Anpassung von Palettenschlichtbildern.

Ein weiterer besonderer Flexibilitätsvorteil von Roboterpalettierzellen ist die Layout-Flexibilität. Die Bewegungen in der Zelle sind durch den Roboterarm frei konfigurierbar, so dass man bei der Layout-Planung maximal auf die Anforderungen des Materialflusses und die räumlichen Gegebenheiten vor Ort eingehen kann.

Das Roboter-Palettier-Konzept von transnova-RUF zeichnet sich durch seine starke Modularisierung aus. Dadurch lässt sich eine sehr große Bandbreite von Lösungen für alle Arten von Anforderungen realisieren.

Niedriger und mittlerer Leistungsbereich

Sehr ökonomische Einfach-Palettierzellen mit nur einer dezentralen Produktzuführung, die unmittelbar hinter der Endverpackung angeordnet ist, stellen das Einstiegssegment dar. Das Roboterwerkzeug kann dann multifunktional ausgestaltet werden. So kann der Roboter neben dem Produkthandling auch die Handhabung von Zwischenlagen sowie von Leerpaletten übernehmen. Die Zwischenlagen und Leerpaletten werden z. B. als Stapel manuell in die Roboterzelle eingebracht. Der Roboter führt dann mithilfe von Sensorik am Werkzeug, d. h. mit Ultraschall für die Höhenwertmessung und mit Lasersensoren für die Konturenerkennung, automatisierte Suchfahrten durch und bedient sich vom Stapel.

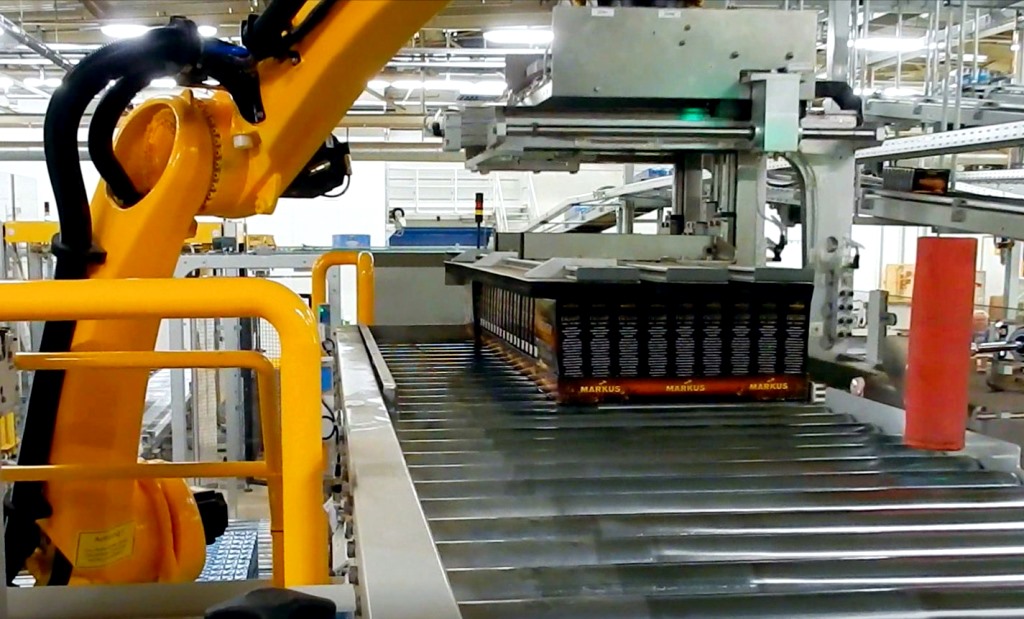

Sind höhere Produktionsleistungen umzusetzen, können durch Vorgruppierung und Mehrfachaufnahme wie Reihen- und (Teil-)Lagenvorgruppierung oder Vorstapelung der Palettiergüter sowie durch die separate Automatisierung von Subprozessen wie die Leerpalettenzuführung aus einem Magazin entsprechende Leistungssteigerungen der Roboterzellen erzielt werden.

„Auf dem Gebiet der Robotertechnik mit jährlich über 150 integrierten Industrierobotern für höchste Flexibilität bei geringem Platzbedarf sind wir im Endverpackungsbereich einer der weltweit führenden Hersteller. Dies dokumentieren vielfache Referenzen in der Food-, Pharma-, Kosmetik- und Non-Food-Industrie“, unterstreicht Michael Ruf, stellvertretender Geschäftsführer der transnova-RUF Verpackungs- und Palettiertechnik GmbH, Ansbach.

Zentralpalettierungskonzepte

Ein großer Schritt in Richtung Erhöhung der Wirtschaftlichkeit von Roboter-Palettieranlagen lässt sich mit Zentralpalettierungskonzepten für mehrere Linien erreichen. Bei einer Erweiterung um eine zweite Linie für eine Roboterpalettierung sind Zusatzkosten von etwa 30 Prozent gegenüber 100 Prozent bei einer konventionellen Lagenpalettiererlösung zu erwarten. So kann man bis zu vier, unter bestimmen Umständen sogar bis zu sieben Linien mit nur einem Roboter abarbeiten. Durch die Verwendung von Linearverfahrachsen für den Roboter kann man den Umfang sogar nochmals erweitern.

Werkzeugstrategie

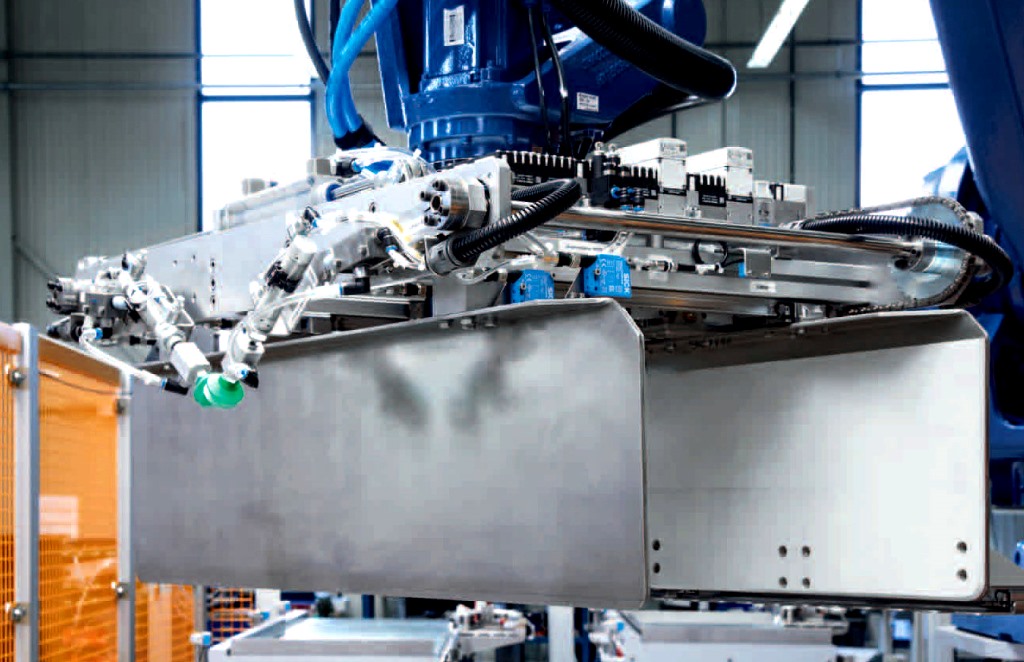

Eine zentrale Einflussgröße für den Erfolg ist die richtige Werkzeugstrategie. Saugfähige Produkte können mit einem mechanisch sehr einfachen Vakuumsauggreifer gehandhabt werden. Eine energiesparende Alternative ist das Klemmgreifen der Produkte mittels eines Parallelgreifers. Dabei gilt es, die Packungen sicher zu greifen, aber nicht zu verformen oder zu beschädigen. Verschiedene Faktoren wie Füllgrad, Packungsdichte oder das Gewicht beeinflussen den Greifdruck, der im Standardgreifer von transnova-RUF über ein Proportionaldruckregelventil gesteuert wird. Die verschiedenen Drücke werden dann als Rezepturparameter in der Formatdatenbank der Anlagensteuerung verwaltet. Sind die Produkte weder saug- noch klemmfähig, dann kommt das Untergreifen mittels Gabelgreifer infrage. Abschiebe- und Niederhalte- sowie Zentrierplatten unterstützen das prozesssichere Palettieren etwa bei der Verwendung von Stapellaschen an den Kartons. Hinzu kommen noch Spezialgreifer wie etwa Lagensauggreifer oder Magnetgreifer.

Was für wen?

Mit diesem Portfolio an Werkzeugen können alle denkbaren Palettiergüter (Kartons, Trays, E2-Kisten, Säcke, Eimer etc.) gehandhabt werden. Mit kompakten Kombinationswerkzeugen lassen sich sogar Kartons, Säcke, Eimer, Leerpaletten und Zwischenlagen gleichzeitig manipulieren. Dabei können alle gängigen Palettenformate und auch Spezialpaletten verarbeitet werden.

Zur Unterstützung der Betreiber hat transnova-RUF das Softwaretool SIMPLO entwickelt. Hiermit ist es möglich, auf einem herkömmlichen PC ohne Programmierkenntnisse innerhalb weniger Minuten ein neues Palettierschema zu generieren. Eingegeben werden lediglich die Abmessungen des Palettierguts sowie Daten zur Palette wie Palettenformat, maximales Blockmaß oder Position der Zwischenlagen. Das Programm errechnet alle denkbaren Palettierschemata als Vorschläge. Nach der Auswahlentscheidung wird das entsprechende Schema in Roboterfahrbefehle transformiert, die als neuer Formatdatensatz an die Robotersteuerung übermittelt werden. Auf diese Weise werden Anlagen von transnova-RUF mit weit mehr als 100 vom Kunden selbstständig angelegten Formaten betrieben.

[infotext icon]Die transnova-RUF GmbH aus Ansbach entwickelt und baut Maschinen für die Automatisierung von End-of-Line-Verpackungs- und Palettierprozessen. Von der einzelnen Kompaktmaschine für das Top- und Side-Loading über Pickersysteme für schnelle Pick-&-Place-Applikationen sowie Robotersysteme für Kommissionier-, Palettier- und Depalettieraufgaben bis hin zu kompletten Endverpackungslinien bietet das Unternehmen auf der Basis eines Modulbaukastens maßgeschneiderte Lösungen „Design-to-Order“.[/infotext]