Bestimmte Prozesse in der Herstellung und Verarbeitung von Arzneimitteln bedürfen einer sehr geringen Luftfeuchte. Um den Restfeuchtegehalt der Luft auf ein Minimum zu reduzieren, sind z. B. sogenannte sorptive Prozesse notwendig. Anlagen zur Prozesslufttrocknung auf Basis der Sorptionstechnologie gehören inzwischen auch zum Leistungsspektrum der ULT AG, Löbau.

Innerhalb der Abfüll- oder Verpackungsanlagen und während des Abfüllprozesses sind folgende prozesstechnische Parameter für eine hohe Produktivität von großer Bedeutung: eine partikelfreie Zone innerhalb der Maschine, konstante Umgebungstemperaturen, „konditionierte Luft“, eine definierte Luftfeuchtigkeit innerhalb der Maschine sowie eine konstante, laminar geführte Prozessluft während des Abfüllprozesses. Beim Abfüllen von festen oder auch flüssigen Wirkstoffen bzw. beidem in Kombination bis zum Verschließen der Ampullen oder Injektionsflaschen wird neben der geringen Luftfeuchte besonderes Augenmerk auf eine sterile Umgebung gerichtet.

Lufttrocknung und -konditionierung

Die angestrebte Trockenheit der notwendigen Prozessluft, welche meist aus energetischen und hygienischen Gründen in einer Art „Umluftbetrieb“ gefahren wird, hängt sehr stark vom jeweiligen Gesamtprozessverfahren und den eigentlichen abzufüllenden pharmazeutischen Produkten und Wirkstoffen ab. Bei stark hygroskopischen Wirkstoffen sollte die Umgebungsluft in der geschlossenen Maschine beim Abfüllprozess (Prozessumluft) nach Möglichkeit nahezu keine Wasserstoffmoleküle enthalten, damit das pharmazeutische bzw. biopharmazeutische Produkt beim Abfüllprozess innerhalb der Abfüllmaschine keine Feuchtigkeit aus der unmittelbaren Umgebung an sich binden kann.

Besonders kritisch sind pulverförmige Wirkstoffe, vor allem wenn sie gut oder sogar sehr gut wasserlöslich sind. Diese Wirkstoffe verbleiben nach dem Abfüll- und Verschließprozess erst einmal „trocken“ im Behältnis und werden auf bestimmte Zeit bis zum Verbrauch eingelagert. Die mit dem pulvrigen Wirkstoff gefüllten Injektions- oder Infusionsflaschen werden erst kurz vor der Injektion bzw. Infusion mit einer wässrigen Lösung aufgefüllt. Bis dahin dürfen sie keinerlei Feuchtigkeit aufnehmen, um ihre Wirkung zu gewährleisten.

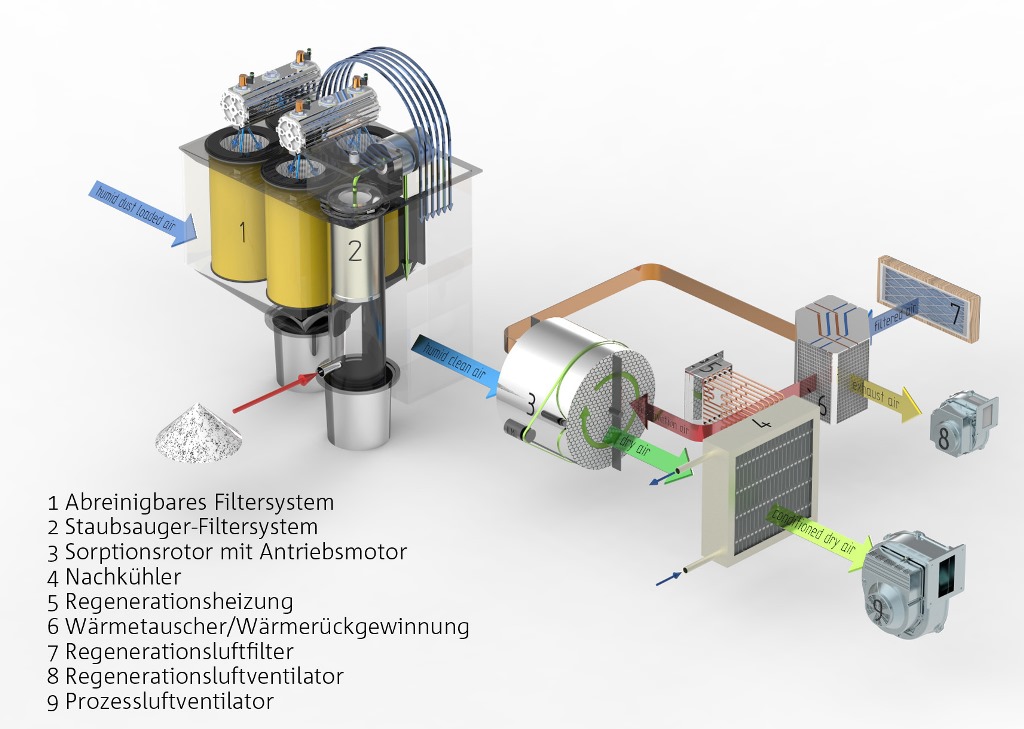

Modulanlagenkonzept von ULT mit abreinigbarem Patronenfiltersystem und separatem Absaugsystem. (Bild: ULT)

Sorptive und exotherme Prozesse

Um eine möglichst trockene Prozessluft zu erzeugen, reichen konventionelle Methoden zur Trocknung der Luft wie die einfache Kondensation des Wasserdampfs an Kühlregistern bzw. Wärmetauschern in den meisten Fällen nicht mehr aus. Um den Restfeuchtegehalt der Luft auf ein Minimum zu reduzieren, sind sogenannte sorptive Prozesse (Adsorptionsprozesse und Desorptionsprozesse) notwendig.

Wenn bei Produktionsverfahren, Verpackungs- und Lagerungsprozessen pharmazeutischer Erzeugnisse relative Feuchten (r. F.) von weniger als 40 Prozent bei Umgebungstemperatur gefordert werden, wird es in verfahrenstechnischer und thermodynamischer Hinsicht interessant und spannend. In diesen Bereichen der Prozesslufttrocknung besteht derzeit eine relativ übersichtliche Auswahl an Anlagenprozesstechnik, die sehr niedrige Restfeuchtegehalte in der Prozessluft während des Umluftbetriebs erzeugen und stetig gewährleisten kann.

Als besonders wirkungsvoll hat sich hier die Verwendung von Rotationsadsorptionsentfeuchtern erwiesen. Dabei wird der feuchte Luftstrom durch einen Teilbereich eines langsam rotierenden, wabenförmigen und mit Adsorptionsmittel beschichteten Sorptionsrads geleitet und darin getrocknet. Durch Erweiterung der Anlagenmodultechnik, beispielsweise mit Vor- und Nachkühlermodulen, können Taupunkte (Tp) bis zu –65 °C und somit eine relative Prozessluftfeuchten von bis zu 0,05 Prozent (r.F.) bei Umgebungstemperaturen im Umluftbetriebs erreicht werden. Meist werden diese niedrigen Taupunktanforderungen bei sensiblen Produkten zur Trocknung hygroskopischer Pharmawirkstoffe oder anderer pulverförmiger Produkte in der Industrie benötigt, um eine gleichbleibende, hochwertige und sichere Produktqualität beim Abfüllprozess sicherzustellen.

Modulanlagenkonzept von ULT mit abreinigbarem Patronenfiltersystem und separatem Absaugsystem. (Bild: ULT)

Adsorption von Wasserdampf

Als technische Adsorptionsmittel dienen hochaktive hygroskopische, d. h. physikalisch Wasser-bindende Stoffe wie z. B. Kieselgel (Silikagel, SiO2), Zeolithe sowie Molekularsiebe. Diese genannten Adsorptionsmittel verfügen durch ihren molekularen Strukturaufbau über eine extrem große Oberfläche, an der sich Wassermoleküle anlagern können. Ein Gramm Kieselgel kann beispielsweise eine innere und äußere aktive Oberflächenstruktur von bis zu etwa 800 m² erreichen.

Es gibt aber auch noch andere weniger gängige Trocknungsmittel wie Calciumsulfat, Kaliumcarbonat und Aluminiumoxid, die je nach Gegebenheit und den Eigenschaften des zu trocknenden Gases ihre Anwendung in anderen Bereichen finden. Diese können allerdings relativ schwer wieder regeneriert werden und sind somit weniger geeignet.

Da Silikagel in Bezug auf die Entzugsleistung der Wassermoleküle aus der Prozessluft und auf die Regenerierbarkeit mit Wärme (Desorption) durchaus gute physikalische und chemisch reversible Eigenschaften besitzt, gilt diese Variante als effektiv und zielführend und wird bereits in verschiedensten Industriesegmenten erfolgreich eingesetzt.

Frank Schimmelmann (Bild: ULT )

„Wir bieten seit 2015 generell Lösungen für die Prozesslufttrocknung an und gehören damit auf dem Markt der Sorptionstrocknungstechnik zu den Neulingen. Wir wachsen in diesem Segment ganz bewusst sehr langsam. Unser Ziel ist es allerdings, uns in den kommenden Jahren weltweit als Anbieter von Lufttrocknungs-Technologien zu etablieren. Inzwischen wurden bereits einige Projekte mit namhaften Kunden erfolgreich realisiert“, erläutert Frank Schimmelmann, Division-Manager Prozesslufttrocknung bei der ULT AG in Löbau.

Trocknen und Filtern der Prozessluft

Eine seit Kurzem verfügbare Lösung für extrem trockene Prozessluft stellt das System ULT Dry-Tec® der ULT AG dar. Das modulare Systemkonzept ermöglicht das Erreichen von Taupunkttemperaturen von bis zu –65 °C bei Umluftbetrieb. Zur ULT-Dry-Tec®-Produktmodulserie gehören das Sorptionsmodul ULT Dry-Tec®, welches für Adsorption und Desorption innerhalb des Systems eingesetzt wird, sowie das Vorkühlermodul ULT Cool-Tec® V und das Nachkühlermodul ULT Cool-Tec® N. Die Vor- und Nachkühlermodule können optional mit unterschiedlichen Filterelementen entsprechender Filterklassen (G, M, F oder H entsprechend DIN EN 779:2012 und DIN EN 1822:2011) ausgerüstet werden. Damit erreicht der komplette Trocknungsprozess die geforderte niedrige relative Feuchte und auch der Prozessluftstrom am Ein- oder Austritt der Modulanlage bleibt somit partikelfrei.

Mittels eines optimierten Luftführungskonzepts durch das Innere der Trocknungsmodule ist ein effizienter Betrieb mit äußerst geringen internen Druckverlusten möglich. Weitere Bestandteile des modularen Entfeuchtungskonzepts sind regelbare EC-Ventilatoren für den Prozessluftvolumenstrom und den Regenerationsluftvolumenstrom. Zur Verfügung steht außerdem ein integriertes, energieeffizientes Wärmerückgewinnungssystem für einen energetisch optimierten Desorptionsprozessablauf. Das interne System kann bis zu 40 Prozent seiner Wärme effektiv zur Vorerwärmung des Desorptionskreislaufs nutzen.

Die von ULT eingesetzten Sorptionsrotoren verlieren kein Trockenmittel. Somit entsteht kein Abrieb am Adsorptionsmittel. Außerdem sind die integrierten Rotoren nicht entflammbar, beständig gegen Korrosion und auch waschbar. Die eingesetzten Rotoren sind nach ASTME E-84 getestet und zertifiziert. Zusätzlich entwickelte die ULT AG das abreinigbare Filtrationsmodul ULT Fil-Tec™ mit integriertem Absaugsystem ULT Vac-Tec™, das dem Sorptionsmodul ULT Dry-Tec® bei Bedarf vorgeschaltet werden kann.

Die Filterpatronen im Absaug- und Filtermodul werden mittels Injektordruckluftventilen automatisch zeit- oder auch differenzdruckgesteuert abgereinigt. Filterpatronen der Klasse M oder F (entsprechend DIN EN 779:2012) sind als aktive Patronenfilter im System integriert. Nachfilterstufen als Schwebstofffilter und Sicherheitsfilterstufe (Polizeifilter) bis hin zu den Filterklasse EN1822 U16 bzw. ISO 29463 ISO 65 U (HEPA/ULPA) können auf Anfrage ebenso in das modular aufgebaute System zur Luft-Filter-Konditionierung integriert werden.