Investitionssicherheit, ein neuartiges Bedien- und Servicekonzept, kurze Lieferzeiten sowie ein hoher Standardisierungsgrad: Diese Eigenschaften vereint die neue Optima Moduline Smart. Einer der ersten Anwender ist Louis Widmer, ein Schweizer Hersteller hochwertiger Kosmetik. Die neue Maschinenlösung geht in mehrerlei Hinsicht neue, auch unkonventionelle Wege. Doch welche Vorteile ergeben sich daraus für den Anwender?

Die Optima Moduline Smart führt Flaschenabfüllungen mit verschiedenen Deckeln und Verschlüssen durch und verarbeitet Sprühpumpen vollautomatisch. „Wir wollten darüber hinaus mit derselben Maschine Tiegel abfüllen und mit Siegelrandfolie verschließen“, erläutert Urs Eggen, der bei Louis Widmer als Chief Operating Officer die Investition maßgeblich verantwortet. Optima konnte das gewünschte Modul daraufhin in ihrer Entwicklungs-Roadmap vorziehen. „Damit hatten wir unser Businessproblem gelöst. Jetzt ist die Moduline wirklich smart“, ergänzt Eggen.

Aktuell sind weitere Module in Vorbereitung, beispielsweise ein CIP-Modul (Clean-in-place), eine Crimp-Funktion für Duftflakons mit Sprühpumpen sowie das Spin-Filling für hochviskose Cremes.

Höchste Investitionssicherheit garantiert

Ändern sich die Marktanforderungen, ändert sich die Optima Moduline Smart: bei Bedarf innerhalb nur weniger Tage. Die Module lassen sich schnell und einfach nachträglich ergänzen oder ersetzen. Dass dies für eine Investitionsentscheidung wesentlich ist, bestätigt Eggen, der ein ganzes Gremium in der Geschäftsleitung zu überzeugen hatte: „Es kam die Frage auf: Was wäre, wenn wir in sechs, sieben Jahren unser Sortiment ändern? Sollten wir einmal eine neue Produktkategorie haben, zum Beispiel Pumpspender statt Tiegel? Dass wir dann ein Modul ziemlich schnell austauschen könnten und nicht eine komplett neue Maschine kaufen müssten, hat auch das Gremium beruhigt.“

Die hohe Qualität ist „gesetzt“, die Maschine kostentechnisch optimiert. Das gelingt über standardisierte Module und deren Mehrfachproduktion. Das Projekt für Louis Widmer zeigt, dass sich dies bis hin zu integrierten Industrie-4.0-Lösungen und Servicepaketen auswirkt. Denn auch die Auslegung und Installation von Hard- und Software vereinfacht sich dank der standardisiert-modularisierten Bauweise erheblich. Die damit reduzierten Kosten werden an die Kunden weitergegeben. So konnte das Schweizer Unternehmen im Rahmen des Budgets zusätzlich digitale Produkte integrieren. Dazu gehören beispielsweise WEmaintain als Wartungssoftware oder OPAL als Line-Management-System für unterschiedlichste Fehler- und Effizienzanalysen.

Einfache und sichere Bedienung

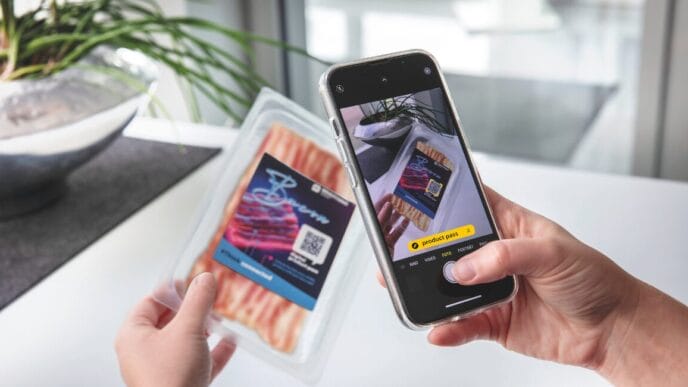

Vor dem Hintergrund des Fachkräftemangels zielt die neue Maschinenlösung zudem auf eine einfache und sichere Bedienung ab. Dafür sorgen visualisierte Abläufe über eine international verständliche Bildsprache und Videos. „Dass ein Maschinenhersteller jede Umstellung und jeden Handgriff mit Bildern und Videos dokumentiert hat, habe ich bei der Moduline Smart zum ersten Mal gesehen“, betont Eggen. „Damit kann nahezu jeder lernen, die Maschine zu bedienen.“

Bei den 14 Flaschen- und Tiegelformaten, die Louis Widmer verarbeitet, reichen die Füllvolumina aktuell von 25 bis 250 Milliliter. Die Maschine beherrscht Verschlüsse und Funktionsaufsätze wie z. B. Pumpsprayköpfe, bei denen Steigrohre geradegezogen, ins Behältnis eingeführt und verschraubt werden, aber auch Tiegel, die mit Aludeckel versiegelt und anschließend mit einem Schraubdeckel drehmomentgenau verschlossen werden. Schnappverschlüsse und Prellkappen, darunter auch ein Deorolleraufsatz, waren ebenfalls Teil des Projekts.

Hohe Anforderungen an die Flexibilität

Dosiert werden alle Kosmetikprodukte an vier Stationen eines Füllmoduls gleichzeitig mit Rotationskolbenpumpen. Diese Module werden über einen Trolley in die Anlage integriert, und, wie auch die weiteren Verarbeitungsstationen und Formatteile, mit einem SMED-Schnellwechselsystem ausgestattet (Single Minute Exchange of Die). Alle Stationen und Qualitätskontrollen werden rezeptbezogen automatisch angefahren und Formatwechsel entsprechend servomotorisch unterstützt. Sämtliche Formatteile werden im 3-D-Druck hergestellt und sind nahezu sofort verfügbar. Die Ausbringung erreicht bis zu 60 Behältnisse pro Minute. Nicht zuletzt werden mit der Optima Moduline Smart wesentlich kürzere Lieferzeiten realisiert. Die Maschine wurde im Juli 2024 bei Louis Widmer installiert und war eineinhalb Wochen später bereits in Produktion.

„Dank der Flexibilität können wir große Investitionen in den nächsten Jahren vermeiden.“

Urs Eggen, Chief Operating Officer bei Louis Widmer

Das Projekt Louis Widmer und seine Entstehungsgeschichte zeigt, dass das flexible Maschinenkonzept noch weitere Vorteile bietet, die zum Teil nicht unmittelbar auf der Hand liegen. Urs Eggen, Chief Operating Officer bei Louis Widmer, erläutert, wie der Schweizer Kosmetikhersteller von der flexiblen und modularen Bauweise der neuen Maschinenlösung profitiert.

Herr Eggen, Sie planten den Ersatz einer Flaschenlinie und haben sich für das neue Maschinenkonzept Optima Moduline Smart entschieden. Wie kam es dazu?

Urs Eggen: Für eine Optima-Maschine aus dem Bestand, die für die Tiegelabfüllung von einem großen Kosmetikkonzern im Einsatz war, planten wir eine Modernisierung. Als wir das mit Optima besprachen, erwähnte ich mehr nebenbei: „Übrigens, wir brauchen auch eine neue Fülllinie für Flaschen, aber da seid ihr wohl zu teuer.“ Meine Ansprechpartner sagten, sie hätten ganz neu das Konzept der Moduline Smart erarbeitet. Die sei kleiner als die klassische Moduline, flexibel und für solche Anwendungen sehr kompetitiv. Das war dann tatsächlich der Fall.

Warum haben Sie sich letztlich für diese Lösung entschieden?

Urs Eggen: Wichtig sind uns sehr schnelle Produktwechsel und dieser SMED-Gedanke, das Single Minute Exchange of Die. Wir wollen für unsere Produktstrategie mit kleinen Losgrößen schnelle Produktwechsel vornehmen können. Natürlich komplett unterstützt mit den Servomotoren, was automatische und effiziente Umstellungen erlaubt. Auch die steckbaren Austauschteile sind wichtig dafür. Zudem der lineare Aufbau für die Zugänglichkeit, sodass man sehr gut an die Maschine kommt. Oder auch das Poka-Yoke-System. Das heißt, dass wir unmittelbar Qualität produzieren, jeder Arbeitsschritt 100-prozentig überprüft wird und es einen zentralen Schlechtausschub gibt. Alles, was nicht hundertprozentig gut produziert wird, wird ausgeschoben.

Also waren die elektronische, automatisierte Kontrolle der einzelnen Prozesse und Funktionen mit ausschlaggebend?

Urs Eggen: Genau. Und darüber hinaus die Industrie-4.0-Lösungen. Somit haben wir nicht nur die schnelle, sichere Umstellung und elektronische Überprüfung. Wir verfügen auch über OEE-Messungen (Overall Equipment Effectiveness), beispielsweise mit Fehlerstatistiken. Und die Maschine ist 4.0, das ist uns sehr wichtig.

Die Investition wird sich auch auf Ihre Schicht- und Kapazitätsplanungen auswirken…

Urs Eggen: Ja, mit den schnellen Formatwechseln und bei unseren kleinen Losgrößen schaffen wir große Kapazitätserweiterungen. Wir könnten unsere Kapazität die nächsten Jahre in einem Zweischichtbetrieb massiv ausbauen und müssten zunächst nicht auf einen Dreischichtbetrieb gehen. Und wenn doch, wäre auch das noch möglich. Das heißt, wir haben endlos viel Kapazität, um künftiges Wachstum abzudecken, ohne noch mal eine Maschine kaufen zu müssen. Dank der Flexibilität der Maschine können wir eine zusätzliche große Investition in den nächsten Jahren sicher vermeiden.

Gibt es noch weitere wirtschaftliche Aspekte, die Sie mit der Investition verbinden?

Urs Eggen: Ja, wir können auf möglichst kleinem Platz sehr viele verschiedene Produktkategorien produzieren. Das liegt letztlich am modularen, flexiblen Design. Ein reduzierter Footprint um 20 bis 35 Prozent zu linearem Wettbewerb geht einher mit der Erweiterung des Outputs pro Quadratmeter um etwa 50 Prozent.

Können Ihre Kunden von der Investition profitieren?

Urs Eggen: Unsere direkten Kunden sind zunächst die Louis Widmer Ländergesellschaften, unsere Tochtergesellschaften. Da wir zwischen den verschiedenen Produkten schneller umstellen, können wir die Losgrößen jeweils verkleinern und die Häufigkeit der Produktionen erhöhen. So verbessern wir das gebundene Kapital, indem wir die Lagermengen in allen Tochtergesellschaften reduzieren. Durch das häufigere Produzieren, Abfüllen und Verpacken werden wir gleichzeitig die Produktfrische für unsere Endkunden weiter steigern. Das ist durchaus ein Aspekt. Wir produzieren sehr hochwertige Kosmetik und können so unsere Qualität weiter verbessern und erhöhen.