Die Nachfrage nach Anlagen, mit denen nur kleine Chargen abgefüllt werden, die aber sehr schnell auf andere Medikamente oder andere Packmittel umgerüstet werden können, steigt stark. Ein Trend, auf den sich auch die Hersteller von Abfüll- und Verpackungsmaschinen mehr und mehr einstellen müssen. Maschinenbauer Bausch+Ströbel ist dafür bestens gerüstet.

Hochleistungsanlagen, die in der Stunde zum Beispiel bis zu 60.000 Spritzen befüllen können, sind gefragt auf dem Pharmamarkt. Denn es gilt, häufig gebrauchte Medikamente für Patienten auf allen Kontinenten schnell und effizient herzustellen. Gleichzeitig besteht etwa durch die Entwicklung von biotechnologisch hergestellten Arzneimitteln aber auch der Anspruch, kleinere Chargen effektiv zu verarbeiten.

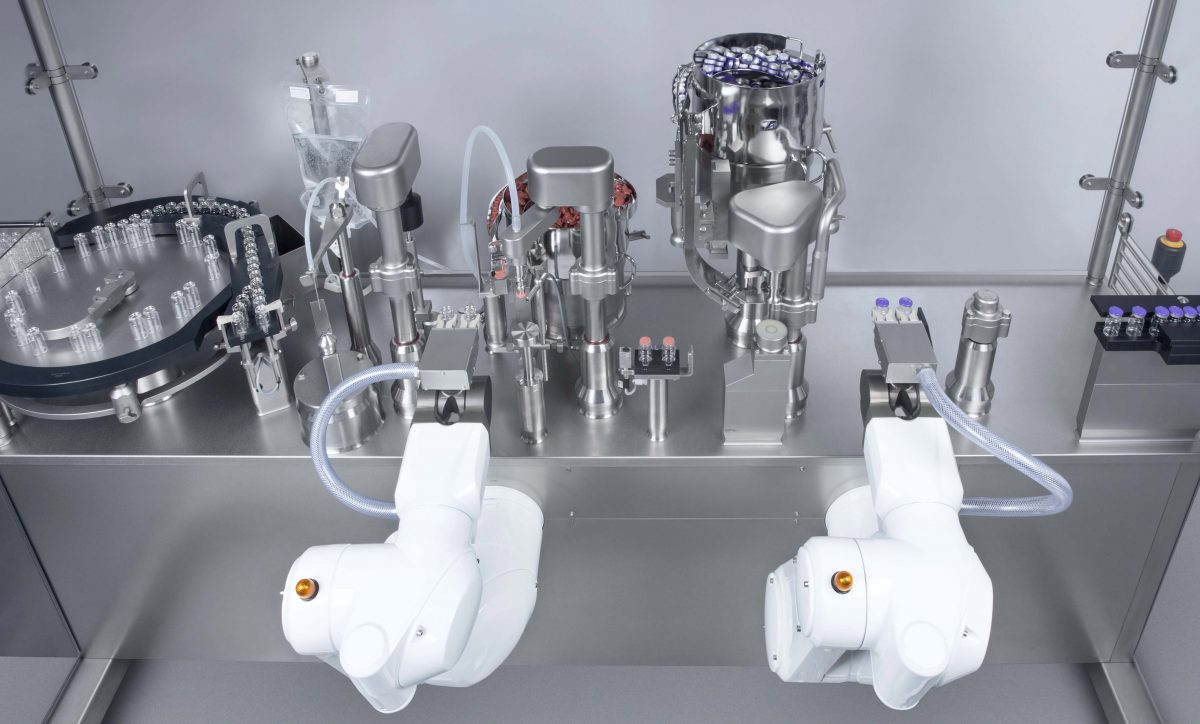

Beispiele für solche Anlagen, die wenig Platz benötigen, aber ein Höchstmaß an Flexibilität bieten, sind die Füll- und Verschließmaschine KCP 5060, bei der den Objekttransport spezielle Reinraumroboter übernehmen, und das flexible Produktionssystem VarioSys, mit dem ein kompakter Isolator mit unterschiedlichen Maschinenmodulen kombiniert werden kann. Beide wurden bei Bausch+Ströbel in Ilshofen entwickelt. Während VarioSys in der Kleinchargenproduktion zum Einsatz kommt, ist die KCP vor allem für den Bereich der Packmittel- und Prozesstechnikentwicklung interessant.

Baukastensystem mit vielen Variationsmöglichkeiten

VarioSys ist ein Novum im Bereich „Schnellwechseln von Maschinenmodulen im Produktionsisolator“. Der süddeutsche Maschinenhersteller Bausch+Ströbel hat dieses Produktionssystem gemeinsam mit dem Schweizer Isolatorenspezialisten SKAN entwickelt. Die große Bandbreite dieses Baukastensystems resultiert daraus, dass ein spezieller Isolator mit unterschiedlichsten Maschinenmodulen kombiniert werden kann. Außerdem können mehrere Module in Reihe geschaltet und mit Sterilisiertunnel, Reinigungsmaschinen oder einem Gefriertrockner als Linie aufgebaut werden.

Mögliche kombinierbare Produktionsmodule sind zum Beispiel:

– ein Modul, das mit unterschiedlichsten Laborgeräten oder Halbautomaten ganz individuell nach Anforderung bestückt werden kann,

– eine vollautomatische Maschine zum Füllen und Verschließen (KSF 5105) oder zum Verschließen (KS 4105) von Flaschen oder Vials mit einer maximalen Leistung von 3.600 Objekten pro Stunde,

– eine vollautomatische, getaktet arbeitende Maschine zum Füllen und Verschließen von füllfertig vorbereiteten Einmalspritzen, Vials oder Karpulen in Nestern und Tubs, die eine maximale Leistung von 4.200 Objekten pro Stunde hat (SFM 5105).

Für größtmögliche Flexibilität sorgen darüber hinaus zahlreiche unterschiedliche Dosiersysteme. So können hier zum Beispiel Peristaltikpumpen, ventillose Drehkolbenpumpen für Flüssigkeiten oder Schneckendosieraggregate für pulverförmige Produkte zum Einsatz kommen; auch die Verwendung von Single-Use-Systemen ist problemlos möglich. Eine spezielle Luftführung im Isolator ermöglicht außerdem die gefahrlose Verarbeitung hoch wirksamer oder toxischer Produkte.

Neues Modul zur Verarbeitung von Ampullen

VarioSys wird kontinuierlich um weitere Module erweitert. Ganz neu entwickelt wurde kürzlich ein Maschinenmodul zur Verarbeitung von Ampullen. Es verarbeitet bis zu 6.000 Objekte in der Stunde bei 100 Prozent IPC ohne Leistungsverlust. Wie bei allen VarioSys-Modulen besteht die Herausforderung an die Konstruktion darin, auf sehr begrenztem Raum alle Funktionen übersichtlich und bedienerfreundlich unterzubringen: Die zweistellig arbeitende Maschine AFV 5105 verfügt über einen gut einsehbaren Rechentransport und ist auch sonst sehr übersichtlich – und das bei einer Vielzahl von Funktionen und einer hohen Leistung. Das Modul ist auf alle gängigen Dosiersysteme vorbereitet, verfügt über einen automatischen Flammenzünder und kann darüber hinaus auch Aufbrennampullen verarbeiten. Zudem verfügt die Maschine über eine aktive Absaugung der Ampullenspieße. Der spezielle Sauger kann sowohl innerhalb des Reinraums als auch platzsparend im Technikbereich untergebracht werden.

[infotext icon]Dass diese Neuentwicklungen genau die Bedürfnisse des Marktes treffen, zeigen nicht nur die gute Resonanz von Pharmaunternehmen und Packmittelherstellern, sondern auch eine Auszeichnung, die diese technischen Lösungen bei der US-Pharma-Fachmesse Interphex (International Pharmaceutical Expo) in New York erhalten haben. In der Kategorie „Interphex Efficiency Champion“ gewann dieses Jahr die Abfüll- und Verschließmaschine KCP, bereits 2016 wurde das flexible Produktionssystem VarioSys mit dem Biotech-Innovation Award in New York ausgezeichnet.[/infotext]VarioSys Move

War der Modulwechsel bei VarioSys bislang schon denkbar einfach, erleichtert die neue Erweiterung VarioSys Move den Maschinenbedienern die Arbeit zusätzlich. Mit VarioSys Move werden die Maschinenmodule voll automatisiert transportiert. Mittels optischer Spur fährt das Modul passgenau in den PSI-L-Isolator ein bzw. zurück in seine Parkposition. In Parkposition wird das Modul dann automatisch geladen. Auf der diesjährigen interpack wurde dies anhand eines Modellaufbaus gezeigt: Das B+S-Modul zur Befüllung von Beuteln des B+S-Excellence-United-Partners Harro Höfliger getauscht. VarioSys Move kann die Module vorprogrammiert vollautomatisch in den Isolator einbringen; möglich ist aber auch eine teilautomatisierte Lösung. Die Module werden in diesem Fall mittels Control Panel (Fernbedienung) zum Isolator bewegt – ab hier erfolgt die passgenaue Einbringung in den Isolator wieder automatisiert. Ein Transportsystem kann dabei für mehrere Maschinenmodule genutzt werden. Die Vorteile für den Kunden sind das einfache Handling ohne Kraftaufwand, das passgenaue Positionieren ohne Eingriff des Bedieners und das einfachere Navigieren der Maschinenmodule, deren Rollen aus Sicherheitsgründen nicht schwenkbar sein dürfen. So ist garantiert immer das richtige Modul am richtigen Platz.

Vier Arbeitsstationen können flexibel angeordnet werden

Nicht in erster Linie für die Kleinchargenproduktion, sondern vor allem in der Packmittel- und Prozessentwicklung wird die Füll- und Verschließmaschine KCP eingesetzt. Da die gleichen Steuerungs- und Abfülltechniken wie bei den eingangs erwähnten Highspeed-Anlagen zur Anwendung kommen, können die hier entwickelten Prozesse problemlos auf große Anlagen übertragen werden. Gemeinsam mit dem Packmittelhersteller West Pharma (Exton, Pennsylvania/USA) wird das Anwendungsspektrum der Anlage derzeit für diesen Anwendungsfall noch deutlich erweitert.

Flexibel ist die KCP nicht allein aufgrund der für den Objekttransport eingesetzten Roboter, die den Transport der Objekte in jede erdenkliche Richtung ermöglichen. Die Maschine ist zudem so konzipiert, dass bis zu vier Arbeitsstationen flexibel angeordnet integriert werden können. Diese lassen sich vom Bedienpersonal problemlos austauschen. So kann die KCP nahezu jedes gängige Objekt ohne große Umrüstzeiten verarbeiten und verschiedenste Arbeitsgänge können in den Arbeitsablauf integriert werden.

Beispiel: Befüllung von Vials

Für einen Anwendungsfall wurden eine Füll-, eine Stopfensetz- und eine Verschließstation für Bördelkappen für die Befüllung von Vials aufgebaut und auch eine IPC-Waage integriert. Die Vials werden von den beiden Reinraumrobotern zu den einzelnen Stationen gebracht, die bis zu vier Objekte gleichzeitig transportieren können. Neben Einzelobjekten können auch Objekte im Nest verarbeitet werden. Die Anlage ermöglicht die 100%ige Inprozesskontrolle oder wahlweise Stichproben, fehlerhafte Objekte werden automatisch ausgeschleust. In dieser Ausstattungsvariante kann die KCP bis zu 1.000 Objekte in der Stunde verarbeiten.

Doch das ist nur eine von zahlreichen Ausstattungs- und Variationsmöglichkeiten. So kann man zwischen mehreren Dosiersystemen für flüssige und pulverförmige Produkte wählen und hat mehrere Verschließaggregate zur Auswahl. Standfeste Objekte können nach der Verarbeitung auf Wunsch magaziniert werden. Die Variationsbreite ist sehr groß, die Umrüstzeiten, etwa auf andere Objektgrößen oder ein anderes Dosierverfahren, sind sehr gering. Auch was die Reinigung betrifft, ist die KCP unkompliziert: Der Maschinenaufbau gewährleistet eine einfache, gründliche Reinigung und der Arbeitsbereich inklusive Roboter kann mit H2O2 dekontaminiert werden.

Innovative und flexible Füllplattform

Seit dem Projektstart der Testanlage zur Befüllung von Vials im Jahr 2016 wurden vielfältige Herausforderungen gemeistert, Leistungsbereiche erweitert und neue Anwendungen für den Einsatz dieser auf den Kunden zugeschnittenen Füllplattform erkannt. Einige dieser Anwendungsbereiche beinhalten die Beurteilung von Objekten und Verschlusselementen, Bewertungen zur Maschinenleistung und das Austesten von neuartigen Optimierungen im Bereich „Fill and Finish“-Prozess.

Schon jetzt zeigt sich Erik Anderson, Principal Product Development Engineer bei West Pharmaceutical Services, hochzufrieden mit dem bislang Erreichten: „Die Charakterisierung der Leistungsfähigkeit aller „Fill and Finish“-Prozessvarianten sowie sämtlicher Verschlüsse, (Bördel-)Kappen, Vials, Karpulen und Spritzen (für die zukünftige kommerzielle Verwendung bzw. als Prototyp) erfordert den Einsatz einer äußerst robusten, innovativen und flexiblen Füllplattform.“