Dem bisherigen Stand der Technik bei der Herstellung von Aerosoldosen aus Weißblech entspricht deren Aufbau aus drei Teilen, bestehend aus Dosenrumpf, Boden und Dom. Eine davon abweichende Fertigungstechnologie wurde im Unternehmen Blema Kircheis, Aue, in enger Kooperation mit einem weltweit tätigen Aerosoldosenhersteller entwickelt.

Etwa 90 Prozent des in Deutschland produzierten Weißblechs werden zur Herstellung von Verpackungen verwendet. Weißblech ist ein kalt gewalztes Blech in Dicken von 0,1bis 0,5 mm, dessen Oberfläche zum Zweck des Korrosionsschutzes mit Zinn beschichtet ist. Die wesentlichsten daraus hergestellten Produkte sind Dosen und Verschlüsse. 2015 wurden in Deutschland nach Angaben der Industriegemeinschaft Aerosole e. V. insgesamt 1,3 Milliarden Aerosoldosen hergestellt, wobei den Hauptanteil Dosen aus Aluminium ausmachen, gefolgt von Weißblech und seit Kurzem auch Kunststoff. Von Getränkedosen aus Weißblech wurden mehr als 3,6 Milliarden Stück hergestellt.

[infotext]Anwendungsbereiche von Verpackungen aus Weißblech:

- Dosen für Lebensmittel und Tiernahrung (ca. 44 Prozent)

- Verpackungen für chemisch-technische Produkte incl. Aerosoldosen (ca. 22 Prozent)

- Verschlüsse (ca. 18 Prozent)

- Getränkedosen (ca. 16 Prozent).[/infotext]

Neue Herstellungstechnologie

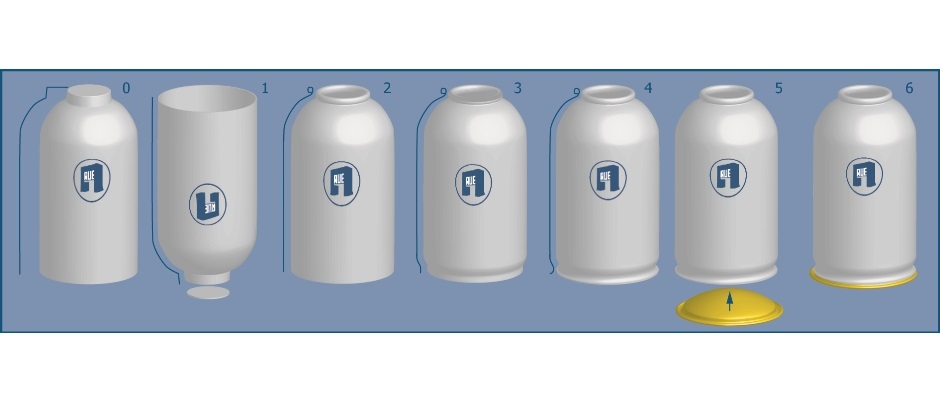

Die Entwicklung ist abgeschlossen und steht nunmehr in Form einer serienreifen Maschine zur Verfügung. Das Unternehmen gehört zur Gebrüder Leonhardt Group und ist ein Sondermaschinenbauer, der seit 1861 Verarbeitungsmaschinen vor allem für die Weißblechverpackungsindustrie entwickelt und baut. Wie die Prinzipskizze zeigt, besteht die neue Technologie aus sechs Verfahrensschritten.

Die Ausgangsteile des Verfahrens sind abgestreckte Dosenrümpfe (0). Diese können in einer vorgelagerten hydraulischen Abstreckpresse hergestellt werden. Im ersten Prozessschritt (1) wird vom Dosenrumpf eine Ronde abgetrennt. Zur Anwendung kommt dabei ein eigens für diesen Zweck entwickeltes Abquetschschneiden, das eine vollkommen gratfreie Schnittkante sicherstellt. Danach erfolgt die Formung einer maßlich exakten 1“-Außenrolle (2). Mit diesem Verfahrensschritt wird zunächst die in der vorangegangenen Technologiestufe entstandene Schnittkante vor Korrosion geschützt. In einer weiteren Form erfolgt das Kalibrieren zur Sicherung eines qualitativ einwandfreien Ventilsitzes. Dabei wird eine Genauigkeit von ± 0,05 mm erreicht. Infolge des Abstreckvorgangs zur Bereitstellung des Ausgangsteils ist das Weißblech hochgradig verfestigt und hart. Trotzdem müssen die Umformstufen 3 und 4 ein Staucheinziehen und Rollbördeln der Aerosoldosen in Vorbereitung des abschließenden Verschließvorgangs 5 gewährleisten. Nach 6 ist das Endprodukt, die zweiteilige Aerosoldose aus Weißblech, fertiggestellt. Das Abtrennen der Ronde vom Dosenrumpf findet dann in einer gesonderten Maschine mit der Bezeichnung „ETA II“ statt.

Bearbeitung im Detail

Das Ausgangsteil wird auf der Bodenseite stehend zugeführt und vor der Übergabe zur Bearbeitung gewendet. Die eigentliche Schneideoperation erfolgt zeitlich parallel an insgesamt zwölf Werkzeugen, die an einem Karussell angeordnet sind. Die entstehende gratfreie Schnittkante ist in Vorbereitung der Nachfolgeoperation, der sicheren Formung einer Außenrolle, leicht nach außen gestellt. Nach Verlassen des Moduls werden die Dosenrümpfe erneut gewendet und somit auf der Bodenseite stehend dem anschließend angeordneten Maschinensystem „GAMMA II“ übergeben.

Dieses System ist ein von Blema Kircheis angebotener, modular aufgebauter Automat zur Durchführung von Umform- und Verschließoperationen für die Herstellung von Aerosoldosen und anderen Metallverpackungen. Im Rahmen der Entwicklung einer zweiteiligen Aerosoldosentechnologie wurde dieser für die spezifische Bearbeitung des abgestreckten Dosenrumpfs mittels Rollen und einseitigen Einziehens im Stauchverfahren sowie einseitigen Rollbördelns und Bodenverschließens erweitert.

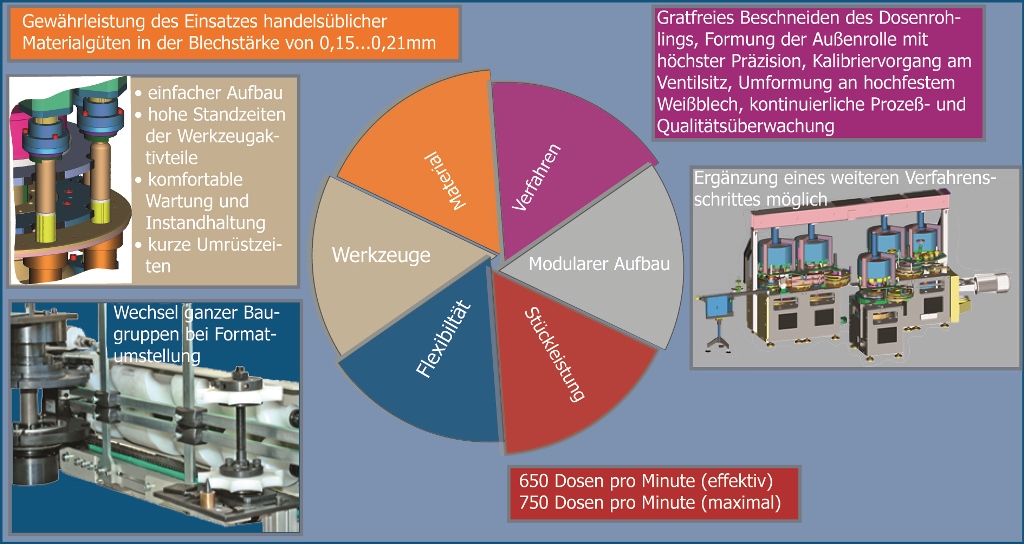

Vorteile der technologischen Weiterentwicklung

Die Vorteile bestehen in der Einsparung von Prozessstufen und von Material durch Ablösung der bisherigen drei durch eine zweiteilige Dose. Weiterhin werden ein gratfreies Beschneiden des Rohlings, eine hoch präzise Formung der Außenrolle, das Kalibrieren am Ventilsitz und die kontinuierliche Prozess- und Qualitätsüberwachung gewährleistet. Bei Formatumstellungen können ganze Baugruppen gewechselt werden, das heißt, die Umrüstzeiten verkürzen sich. Aufbau, Wartung und Instandhaltung sind komfortabel. Die Leistung beträgt bis zu 750 Dosen pro Minute. Wie bisher können die handelsüblichen Materialien der Dicke 0,15 bis 0,21 mm eingesetzt werden, allerdings bei Einsparung von Verschnitt und Wegfall eines Dosenteils bei gleichzeitiger Reduzierung der Wanddicke. Durch den Wegfall der Schweißnaht und eine vergrößerte Werbefläche gegenüber der dreiteiligen Dose ergeben sich wesentlich verbesserte Möglichkeiten für das Dosendesign.