Steigende Kosten, Arbeitskräftemangel, zunehmende Nachhaltigkeitsauflagen – die Anforderungen an die Lebensmittel produzierende Industrie wachsen stetig. Gleichzeitig muss die Produktion flexibler, skalierbarer und effizienter werden. Unternehmen stehen vor der Frage: Wie lassen sich Ressourcen, Materialeinsatz und Energieverbrauch optimieren, ohne an Qualität oder Produktivität einzubüßen? Antworten darauf gibt es auf der IFFA – am Stand der Multivac Group.

Als global agierender Lösungsanbieter für die Verarbeitung und Verpackung von Lebensmitteln kennt das Unternehmen aus Wolfertschwenden die Herausforderungen der Branche sehr genau. Dabei verstehe man sich als Partner für alle Leistungsklassen, vom Handwerk bis hin zu industriellen Großbetrieben. Mit seinen modularen Lösungen und einem umfangreichen Produktportfolio ermögliche es Multivac Unternehmen, ihre Produktionslinien flexibel anzupassen und zu erweitern, um sich zukunftssicher aufzustellen. Auf der IFFA in Frankfurt adressiert Multivac unter dem Motto #Thinkconnected die dringendsten Fragen der Branche: Wie lassen sich Produktionsprozesse so gestalten, dass sie flexibel und effizient bleiben? Und wie lassen sich Automatisierung, Nachhaltigkeit und Wirtschaftlichkeit in Einklang bringen?

„Technologisch müssen Produktionslinien nicht nur verlässlich arbeiten, sondern sich zunehmend und tiefer mit den Systemen des Kunden verbinden. Für Betriebe werden die Fähigkeiten, Prozesse datenbasiert zu steuern, Abweichungen frühzeitig zu erkennen und Produktionsparameter dynamisch anzupassen, immer erfolgsentscheidender. Außerdem wird mit Blick auf die verfügbaren Arbeitskräfte die weitere Automatisierung der Linien immer wichtiger. Gefragt sind daher vollautomatisierte und vernetzte Linienlösungen, die es Unternehmen erlauben, flexibel auf Marktveränderungen zu reagieren. Die Multivac Smart Services nutzen dafür gezielt Maschinendaten und bereiten sie sinnvoll auf. Auch im Bereich der Robotik verfügen wir über vielfältige und innovative Lösungen und arbeiten an der Portfolioerweiterung mit eigenen Produkten sowie mit Partnern.“

Bernd Höpner, Geschäftsführender Direktor (CTO) der Multivac Group

Vor diesem Hintergrund rücke auch die strategische Investitionsfrage stärker denn je in den Fokus, wie Dr. Tobias Richter, Geschäftsführender Direktor (CSO) der Multivac Group, weiß: „Angesichts steigender Anforderungen in der Lebensmittelproduktion ist es keine Frage mehr, ob investiert wird, sondern wann und wie klug. Unternehmen, die jetzt in automatisierte und ressourcenschonende Produktionslinien investieren, verschaffen sich nicht nur kurzfristige Effizienzgewinne. Sie legen das Fundament für langfristige Stabilität und Markterfolg.“

Maximale Effizienz trotz Personalmangel

Effizienz in der Lebensmittelproduktion sei das Gebot der Stunde – nicht nur, um dem Arbeitskräftemangel zu begegnen, sondern auch weil reibungslose Abläufe entscheidend für die Wirtschaftlichkeit seien. Je komplexer die Produktionsprozesse und je höher der manuelle Aufwand, desto fehleranfälliger seien die einzelnen Produktionsschritte.

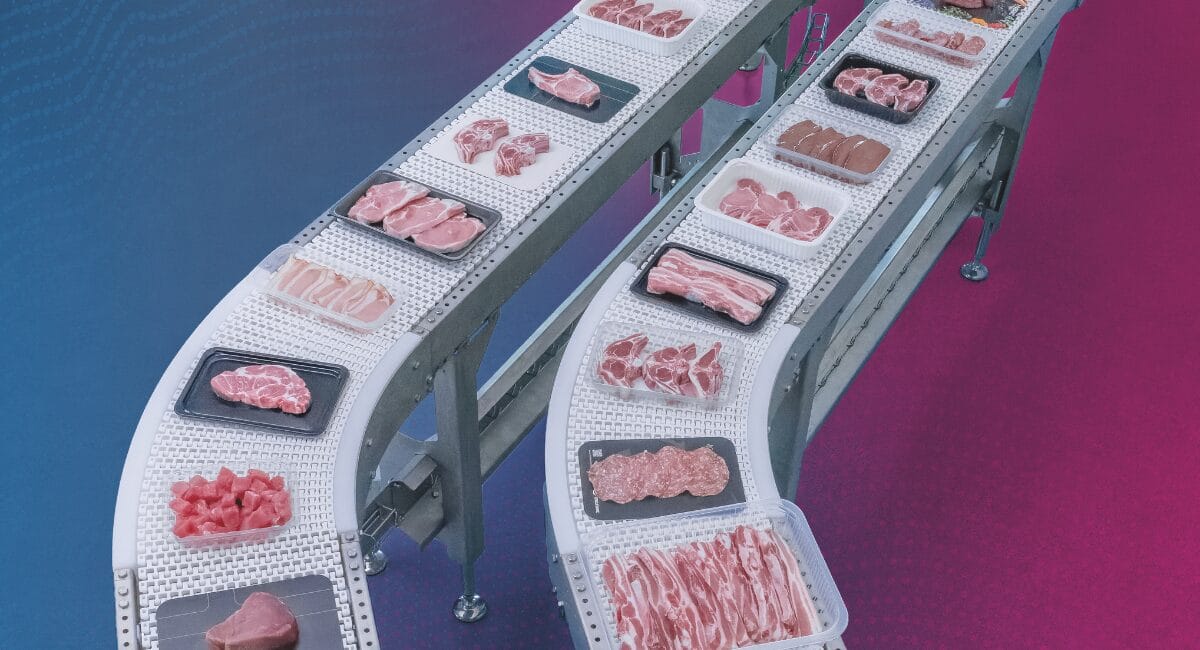

Hier setzen die Lösungen von Multivac an, die das Unternehmen auf der Messe präsentiert. Durch Automatisierung, vernetzte Maschinensteuerungen und innovative Bedienkonzepte lassen sich nicht nur Personaleinsatz und Prozesse optimieren, heißt es aus dem Unterallgäu. Es ließen sich auch Fehler reduzieren und ungeplante Maschinenstillstände vermeiden. Dies helfe, die Ausbringungsmenge und die Produktivzeiten der Linien deutlich zu steigern. Zum Beispiel beim Tiefziehverpacken von Fleischwaren: Während herkömmliche Systeme nach vordefinierten Zeitvorgaben evakuierten, setze die Maschine RX 4.0 auf Sensortechnik als Standard. Sie misst kontinuierlich relevante Parameter, erfasst die aktuellen Werte und gleicht sie mit den Zielvorgaben ab. So läuft der Evakuierungsvorgang automatisiert so lange, bis das optimale Vakuum erreicht ist, so Multivac.

Für Effizienz sorge auch die Multivac Line Control (MLC), selbst mit weniger Personal: Anders als bei Insellösungen, bei denen jede Maschine separat überwacht und gesteuert wird, steht mit der MLC eine einheitliche Steuerungsplattform zur Verfügung, die diesen Aufwand minimiert und Bedienfehler reduziert. Die Konnektivitätsfunktionen der MLC, die eine direkte Übermittlung von Aufträgen an die Maschinen in der Linie ermöglichen, vereinfachten den Produktionsprozess zusätzlich. Hierzu trägt auch eine neue Funktion der MLC, ein schneller und unkomplizierter Artikelwechsel „on the fly“ bei. Artikelwechsel lassen sich direkt im laufenden Betrieb umsetzen – ohne Produktionsstopp oder zeitaufwendiges Leerlaufen der Linie. Während am Ende der Linie noch die letzten Verpackungen des vorherigen Produkts vom Band laufen, stellt sich die Linie Abschnitt für Abschnitt automatisch auf den neuen Artikel um: Der Slicer schneidet größere Portionen, der Roboter passt die Einlage an, die Tiefziehverpackungsmaschine wechselt die Ziehtiefe für größere Packungen, und das Etikett wird automatisch mit den aktualisierten Produktinformationen bedruckt. So können Betriebe ihre Produktionskapazitäten optimal auslasten, betont der Verpackungsspezialist.

Über Vision-Systeme lassen sich Packungsinspektionen sowie Etiketten- und Druckkontrollen automatisieren, auch bei hoher Produktionsgeschwindigkeit. Die KI-gestützten Vision-Systeme von Multivac können Produkte nach vordefinierten Kriterien klassifizieren, Portionen kontrollieren und den Packungsinhalt überprüfen. Mit Automatisierungsmaßnahmen wie diesen lasse sich die Linieneffizienz und Produktionskapazität auch mit begrenzten Personalressourcen steigern.

Weniger Material, Energie und Verlust

Ein weiterer entscheidender Faktor sei die Reduzierung des Ressourceneinsatzes. Innovative Verpackungslösungen spielten dabei eine zentrale Rolle.

„Unsere Maschinen sorgen dafür, dass der Einsatz von Verpackungsmaterial minimiert wird – ohne den Produktschutz oder die Präsentation zu beeinträchtige. Durch innovative Heiz- und Formtechnologien sowie die Optimierung der Packungsgeometrie kann zum Beispiel die Foliendicke minimiert werden, ohne dabei Kompromisse für Produktschutz und Haltbarkeit einzugehen. Aber auch an anderer Stelle ermöglichen clevere Lösungen erhebliche Materialeinsparungen: Der Einsatz sogenannter Full-Wrap-Papieretiketten anstelle von Kartonschubern reduziert in vielen Fällen den Materialeinsatz trotz vergleichbarer Optik und Haptik auf ein Minimum. Durch das Aufsprühen winziger Mengen pflanzlicher Öle als Trennmittel zwischen Aufschnittscheiben, wie zum Beispiel Rohschinken, wird der ansonsten übliche Einsatz von Trennfolien komplett überflüssig. All das senkt nicht nur die Materialkosten, sondern hilft Betrieben auch dabei, den steigenden Anforderungen an eine nachhaltige Produktion gerecht zu werden.“

Bernd Höpner, Geschäftsführender Direktor (CTO) der Multivac Group

Auch beim Energieeinsatz hilft moderne Technologie dabei, sowohl die Umwelt als auch die Betriebskosten spürbar zu entlasten. Mithilfe des Consumption Monitoring von Multivac wird der Verbrauch von Druckluft, Kühlmedien, Energie oder Packstoffen über die gesamte Linie hinweg erfasst und in Echtzeit ausgewertet. So können schleichende Mehrverbräuche frühzeitig erkannt werden. Wo Aufschnittprodukte traditionell mit hohem Energieaufwand für die Verarbeitung gefrostet werden, zeigt sich die Stärke der Slicer-Technologie: Dank optimierten Schneidsystems kann bei höheren Produkttemperaturen präzise geschnitten werden. Weniger Kühlbedarf bedeutet weniger Energieverbrauch.

Neben Material und Energie stehe auch das Produkt selbst im Mittelpunkt der Effizienzsteigerung. Ziel sei es, die Produktausbeute zu maximieren und „Give-away“ zu minimieren. Beim volumetrischen Portionieren von Fleisch, einem Verfahren zur Maximierung der Ausbeute, bei dem die Multivac Tochtergesellschaft TVI führend sei, wird das Fleisch während des Schneidens von mehreren Seiten in Form gepresst. Der Prozess wird durch integrierte Mess- und Kontrollsysteme überwacht und angepasst. Mit der „Line Give-away Analysis“ könne genau ermittelt werden, wie viel Ausbeute aus dem Rohmaterial erzielt wurde und welchen Einfluss manuelle Nachkorrekturen auf das „Give-away“ hatten. Dies biete laut Multivac ein völlig neues Maß an Transparenz.

Dr. Tobias Richter erläutert: „Steigende Kosten, Arbeitskräftemangel und strenge Nachhaltigkeitsauflagen verlangen in der Lebensmittelindustrie nach Lösungen, die alle Aspekte der Wertschöpfungskette im Blick haben – von der Rohstoffverarbeitung bis hin zur Verpackung. Smarte Verarbeitungs- und Verpackungstechnologien sind dabei echte Wettbewerbsfaktoren: Sie helfen nicht nur, den Betrieb der Maschine nachhaltig zu optimieren, sie ermöglichen auch eine agile Produktion, die an die wachsenden Anforderungen eines sich verändernden Marktes angepasst werden kann.“

IFFA 2025: Halle 12.1, Stand A41