Mit zunehmender Akzeptanz des Digitaldrucks in den unterschiedlichen Anwendungsbereichen des Verpackungsdrucks rückt das Migrationsverhalten von Farbsystemen in den Fokus der Entscheidungsfindung von Verpackungsdruckern. Aber worin unterscheiden sich die Farbsysteme, und für welche Anwendungssegmente im Verpackungs- und Etikettendruck eignen sie sich besonders?

Es gibt nicht das „eine“ Farbsystem, das allen Anwendungen im digitalen Verpackungsdruck gerecht wird. Bedruckte oder etikettierte Verpackungen müssen neben der Forderung nach geringstem Migrationsverhalten und hoher Lebensmittelsicherheit noch weitere Anforderungen erfüllen. Im Verpackungsdruck sind Scheuer- und Kratzfestigkeit, Nassfestigkeit, Lichtechtheit, aber auch Hitze- und chemische Beständigkeit ebenso wichtige Kriterien, die neben dem Migrationsverhalten beachtet werden müssen. Dabei hängt es ganz wesentlich von der Auswahl des eingesetzten Farbsystems ab, welche Anwendungssegmente das Drucksystem abzudecken vermag – und auf welche Segmente es, falls notwendig, erweitert werden kann.

Migrationsoptimierte Farbsysteme im Digitaldruck

Die im Digitaldruck eingesetzten Farbsysteme besitzen einen ganz unterschiedlichen strukturellen Aufbau, der gleichzeitig ihr Migrationspotenzial bestimmt. Für den Anwender besteht die Möglichkeit, zwischen zwei unterschiedlichen Digitaldruckverfahren und ihren Farbsystemen zu wählen: der Elektrofotografie, mit dem Trockentoner- bzw. dem Flüssigtoner-Verfahren und dem Inkjet-Druck.

Trockentoner oder Flüssigtoner?

Das Trägermaterial des Xeikon Trockentoners besteht in der Regel zu über 90 Prozent aus Polyesterharz. Bei der Bildübertragung im Druckprozess werden die Tonerpartikel elektrisch aufgeladen und nach der Übertragung des Pulverbildes in der Druckzone unter dem Einfluss von Wärme bei 110 bis 130 °C auf dem Substrat fixiert. Die Tonerpartikel schmelzen bei diesem Prozess und koagulieren zu einem homogenen, festen Polyesterfilm mit einer Dicke von ca. 4 µm pro Tonerschicht. Durch die großformatigen Moleküle, die im Polyesterfilm praktisch unbeweglich sind, kann man die Polyestertonerpartikel auch als eigenständige funktionelle Barriere betrachten. Das Migrationsrisiko von Trockentoner gilt aus diesen Gründen als vernachlässigbar gering.

Das Trägermaterial eines Flüssigtoners ist ein Polyethylenharz, dem Pigmente, Additive und ein Öl als Lösungsmittel zugegeben werden. Zu Beginn des Produktionsprozesses des Flüssigtoners absorbiert das Harz einen Teil des Lösungsmittels, wodurch es zu einer gewissen Quellung kommt. Im Druckprozess, beim Aufschmelzen auf das Substrat, verdampft das Lösungsmittel aus den Zwischenräumen der Harzpartikel, wobei Lösemittel, das sich im Polyethylenharz befindet, zunächst dort verbleibt. Es benötigt eine gewisse Zeit, bis es zur vollständigen Verdunstung des Lösemittels und zum Abquellen der Schicht kommt.

Aus diesem Grund kann mit Flüssigtoner bedrucktes Verpackungsmaterial nicht direkt aus der Druckmaschine zu Verpackungen verarbeitet werden, wenn keine zusätzliche funktionelle Barriere vorhanden ist. Nach der vollständigen Verdunstung ist das Risiko der Migration von Lösungsmittel in das Lebensmittel gering. Aufgrund der Ruhezeit besteht jedoch ein Nachteil im Workflow gegenüber den anderen digitalen Farbsystemen.

Migrationsoptimierte UV-Inkjet-Farben

Die Rezeptur von migrationsoptimierten UV-Inkjet-Farben besteht aus einer Trägerflüssigkeit, die hoch reaktive Monomere sowie diffusionsgehemmte Fotoinitiatoren enthält. Beim Trockenvorgang unter energiereichem UV-Licht vernetzen die Monomere zu einem polymerisierten Farbfilm.

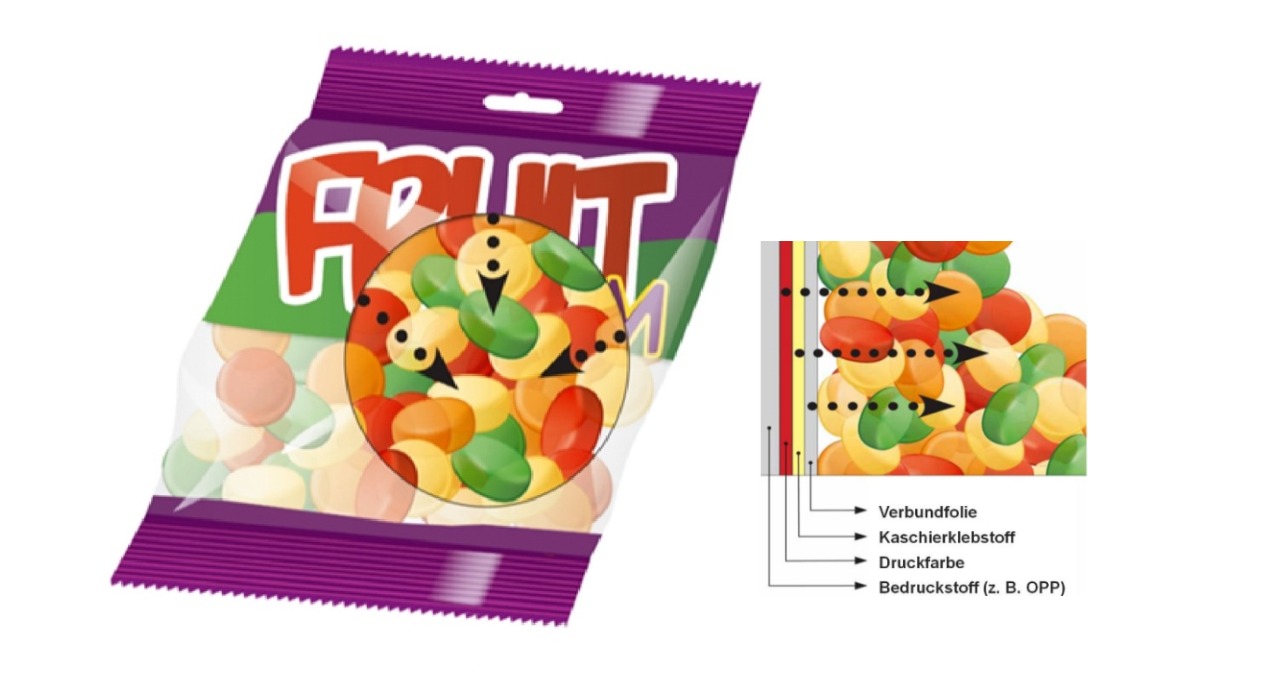

Für einen maximalen Vernetzungsgrad ist es notwendig, dass die Vernetzung in einer Stickstoffatmosphäre stattfindet, wodurch ein Vernetzungsgrad von bis zu 99,9995 Prozent erreicht werden kann. Dadurch ist der Anteil noch reaktiver Monomere im trockenen Farbfilm äußerst gering. Auf ausgewählten Substraten, beispielsweise PET oder sehr dickem PP, können lebensmittelechte Verpackungen realisiert werden. Dennoch können nicht vernetzte Fotoinitiatoren oder Monomere in der Farbschicht verbleiben und bilden ein Restrisiko für Migration, das wiederum durch eine funktionelle Barriere minimiert werden kann. Das Laminieren dieser Barriereschicht erfordert jedoch einen zusätzlichen Arbeitsschritt und verteuert das Produkt in der Herstellung.

Lösungen für den Etiketten- und Verpackungsdruck

Wie wirken sich die Eigenschaften der Farbsysteme auf die Einsatzfähigkeit bei den Endnutzeranwendungen aus, und für welche Segmente ist welches Farbsystem geeignet? Die unterschiedlichen Segmente besitzen verschiedenartige Anforderungen, bei denen neben dem Migrationsverhalten auch die eingangs genannten Anforderungen an ein Farbsystem erfüllt werden müssen.

„Verschiedene Anwendungen benötigen verschiedene Lösungen. „Mit dem breiten Digitaldruck-Portfolio von Xeikon findet sich für jede Endnutzeranwendung die passende Lösung.“ David Reiser, Sales Manager L&P DACH

Die Anwendung ist entscheidend

Liegt der Schwerpunkt des Portfolios überwiegend auf dem Segment Lebensmittel sowie den weiteren Segmenten Pharma, Wein & Spirits, Getränke und Health & Beauty, so empfiehlt sich das Trockentoner-Verfahren mit seiner eindeutigen Stärke in der Lebensmittelsicherheit. Im Segment Pharma erfüllt es mit 1.200 dpi Auflösung alle Anforderungen hinsichtlich Druckqualität und Fälschungssicherheit. Mit Maschinenbreiten bis 516 Millimeter bietet es ein hohes Druckvolumen und ist mit dieser Druckbreite gegenüber UV-Inkjet-Schmalbahnmaschinen wettbewerbsfähig.

Werden in diesen Segmenten Echtheitseigenschaften wie hohe Scheuer- und Kratzbeständigkeit, Hitzebeständigkeit sowie Chemikalienbeständigkeit gefordert, können diese Eigenschaften durch eine UV-Lackierung bzw. Folienlaminierung erreicht werden. Für hochfeste Etiketten, chemische Etiketten, Health & Beauty oder Getränke bietet sich der UV-Inkjet-Druck an. Sein Farbsystem zeichnet sich durch eine hohe Scheuer- und Kratzbeständigkeit, Hitzebeständigkeit, Nassfestheit und Beständigkeit gegenüber Chemikalien aus. Von Vorteil ist auch seine höhere Druckgeschwindigkeit im Schmalbahnbereich. Sollen temporär andere Segmente mit abgedeckt werden, zum Beispiel der Lebensmittelbereich, können diese durch Investition in Inert-Bedingungen oder durch Lamination von Barrierefolien in einem separaten Arbeitsgang überbrückt werden.

Farbsysteme – Komplementäre Lösungsangebote

All dies zeigt auf, welche komplementären Lösungsangebote Trockentoner und der UV-Inkjet-Druck im migrationsoptimierten Verpackungsdruck bieten. Beide Farbsysteme haben ihre Stärken und klare Anwendungssegmente. Bei Bedarf lassen sie sich jedoch auch in einem erweiterten Anwendungsspektrum nutzen. Und zusammen bieten sie ein robustes Lösungsportfolio, das den anspruchsvollen Endkundenmärkten gerecht wird.

[infotext]Dieser Gastbeitrag stammt von Dr. Lode Deprez. Er ist Vice President Technology Digital Solutions bei Xeikon.[/infotext]