Schoeller Allibert und die niederländische Brauerei Royal Grolsch gehen mit einem gemeinsamen Projekt einen weiteren Schritt in Richtung Kreislaufwirtschaft und setzen jetzt maßgeschneiderte Keg-Paletten aus Recycling-Kunststoff ein.

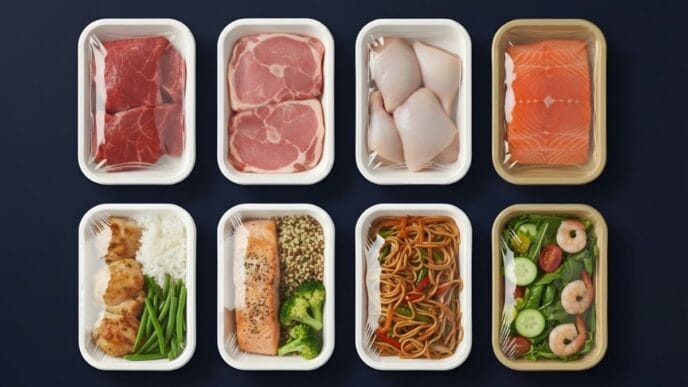

Die Brauerei Royal Grolsch im niederländischen Enschede verbindet jahrhundertealte Handwerkskunst mit zukunftsorientierten Innovationen. Um die Nachhaltigkeitsziele zu erreichen und gleichzeitig die betrieblichen Anforderungen zu erfüllen, hat sich Grolsch mit Schoeller Allibert zusammengetan. Der Spezialist für Mehrwegverpackungen lieferte eine maßgeschneiderte Keg-Palette, die alle Anforderungen der Brauerei erfüllt, denn die bisher verwendeten Keg-Paletten entsprachen nicht mehr den Anforderungen des Unternehmens. Ihr hohes Gewicht trieb die Transportkosten und die damit verbundenen CO2-Emissionen in die Höhe, die veralteten Formen erschwerten die Beschaffung und beeinträchtigten die Zuverlässigkeit.

Die neuen Ladungsträger bestehen nun zu 100 Prozent aus recyceltem Kunststoff und sind dazu noch zwölf Kilogramm leichter als ihre Vorgänger. Grolsch kann somit den Materialeinsatz deutlich reduzieren.

„Der Austausch der Paletten war eine hervorragende Gelegenheit, um diese auch unter Umweltaspekten zu betrachten. Deshalb wollten wir eine leichtere Palette aus recyceltem Material, die nachhaltiger ist.”

Joost Nawijn, Packaging Material Development Specialist bei Koninklijke Grolsch

Lösung für die Kreislaufwirtschaft

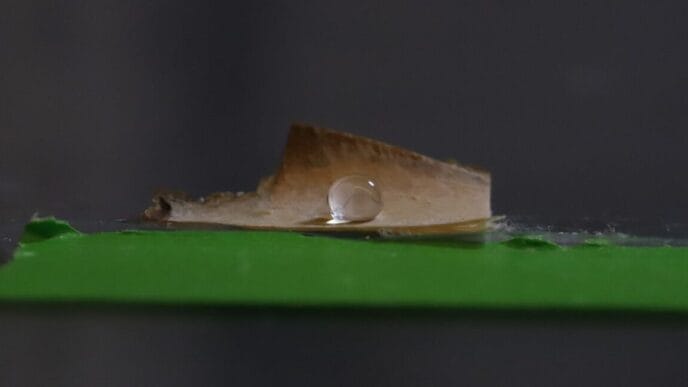

Das reduzierte Gewicht der neuen Palette erreichen die Konstrukteure mit der speziellen Wabenstruktur, aber auch durch eine andere Fertigungstechnik. Statt im Niederdruck- stellen die Experten die Keg-Paletten im Hochdruck-Spritzgußverfahren her. Der recycelte Kunststoff stammt aus Post-Consumer Material – also gebrauchten Flaschen und Verpackungen, die gesammelt, sortiert, gereinigt und zu neuen Produkten verarbeitet werden. Andererseits werden auch alte Paletten (Post-Industrial Material) verwendet. Das reduziert die Emissionen um 83 Prozent – im Vergleich zu Paletten aus Neuware. Hat der Ladungsträger das Ende seines Lebenszyklus erreicht, nimmt Schoeller Allibert diesen zurück und recycelt ihn. Ein Beispiel für eine funktionierende Kreislaufwirtschaft.

Optimales Handling, individuelles Design

Die neue Palette bietet noch weitere Vorteile für den Betriebsalltag der Brauerei. Durch die Wabenstruktur ist sie leichter und stabiler. Auch Gabelstapler können sie dank der glatteren Einfahröffnungen besser aufnehmen, sodass kaum Schäden auftreten. Das stapelbare Design ermöglicht einen nahtlosen Übergang zwischen alten und neuen Paletten, der Anwender kann beide Versionen parallel nutzen. Zudem reduziert die Stapelfähigkeit den Platzbedarf beim Rücktransport, was ebenfalls die CO2-Emissionen verringert – da weniger Fahrten erforderlich sind. Seit Januar 2025 sind die neuen Paletten im Einsatz.

Quelle: Schoeller Allibert