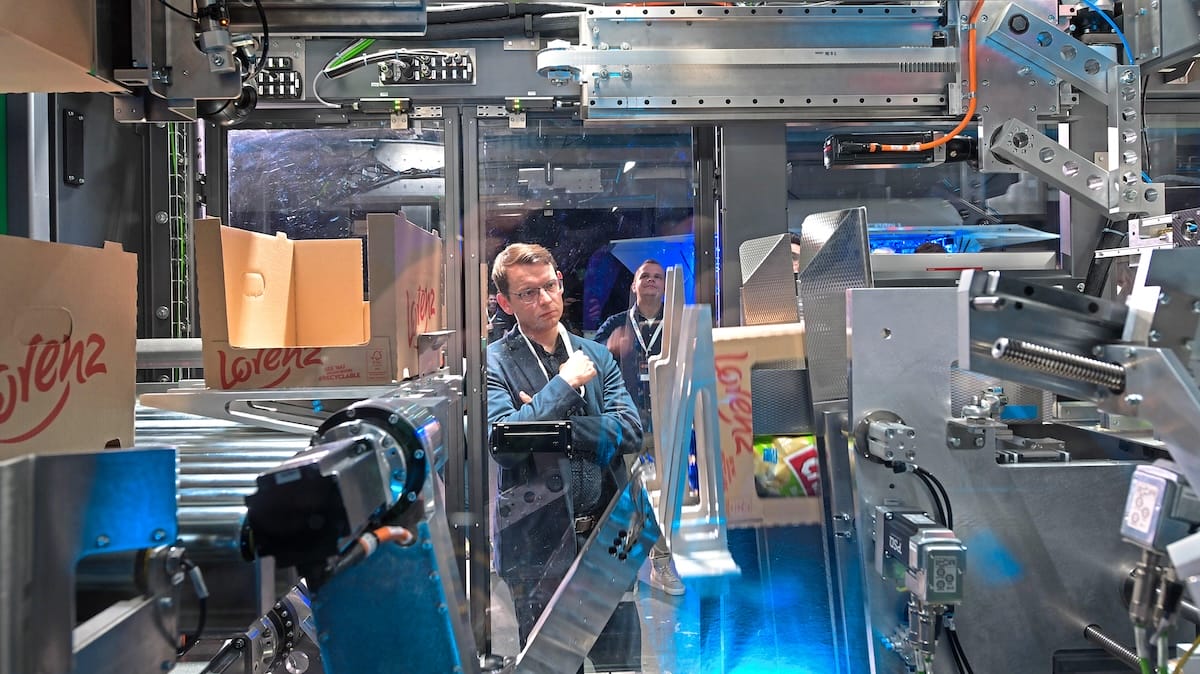

Mit der neuen Verpackungslinie „Phoenix Universe“ stellen Lorenz Snack World und Focke & Co ein gemeinsames Projekt vor, das Automatisierung, künstliche Intelligenz und Nachhaltigkeit auf neuem Niveau verbindet. Die hochflexible Linie benötigt deutlich weniger Platz und setzt neue Maßstäbe für Effizienz und Ressourcenschonung.

In einer exklusiven Entwicklungspartnerschaft haben Lorenz Snack-World und Focke & Co eine neue Generation von Verpackungslinien vorgestellt. Die gemeinsam entwickelte Linie „Phoenix Universe“ kombiniert modularen Maschinenbau mit fahrerlosen Transportsystemen (AGVs) und KI-basierter Produktionssteuerung – und soll so für mehr Flexibilität, geringeren Flächenbedarf und höhere Nachhaltigkeit sorgen.

Laut Hersteller kann die neue Anlage den benötigten Platzbedarf in bestehenden Produktionsstätten um bis zu 50 Prozent reduzieren. Statt konventioneller Fördertechnik übernehmen autonome Transportsysteme die Materialbewegung. Gleichzeitig können die kompakten Module nach Bedarf erweitert oder ersetzt werden – ohne Stillstand der Gesamtanlage.

Reaktion auf volatile Märkte und steigende Anforderungen

„Mit diesem neuen System sichern wir unsere Fähigkeit, schnell und flexibel auf Marktentwicklungen und Portfolioanpassungen zu reagieren“, sagt Dr. Michael Holtschulze, Director of Production International bei Lorenz Snack-World. Die Verpackungslinie sei nicht nur für die aktuellen Anforderungen im Lebensmittelsektor ausgelegt, sondern auch langfristig zukunftsfähig.

Auch Focke-CEO Jan-Eric Kruse betont die strategische Bedeutung der Zusammenarbeit: „Die Partnerschaft mit Lorenz kam genau zum richtigen Zeitpunkt, um unsere Marktführerschaft aus anderen Konsumgütersegmenten auf die Lebensmittelindustrie zu übertragen.“

KI, Modularität und Nachhaltigkeit im Fokus

Die Linie „Phoenix Universe“ setzt auf standardisierte Schnittstellen für die Integration in MES-Systeme, auf Echtzeitdaten aus der Fertigung und auf automatisierte Kommunikation zwischen Produktion, Logistik und Qualitätskontrolle. Ein zentrales Element ist die sogenannte String-Architektur: Einzelne Funktionsmodule lassen sich flexibel konfigurieren, austauschen und warten – bei Bedarf innerhalb weniger Stunden.

Der Einsatz künstlicher Intelligenz ermöglicht unter anderem die automatische Fehlererkennung, Vorschläge zur Störungsbehebung und eine Analyse von Fehlerursachen. Ziel ist es, Qualität zu sichern, Ausschuss zu minimieren und den Gesamtprozess kontinuierlich zu optimieren.

Auch der ökologische Nutzen ist Teil des Konzepts: Der Verzicht auf klassische Förderstrecken spart Material und Energie, reduziert Emissionen und minimiert den Flächenverbrauch. Bestehende Produktionsflächen können länger und effizienter genutzt werden – ganz im Sinne einer ressourcenschonenden Industrie.

Rollout geplant

Die neuen Module sollen in den kommenden Jahren sukzessive in den Produktionsstandorten von Lorenz integriert werden. Der erfolgreiche Abschluss des Projekts gilt bei beiden Partnern als Beleg für Innovationskraft und vertrauensvolle Zusammenarbeit.

„Der enge Austausch zwischen beiden Teams war der Schlüssel für die schnelle und erfolgreiche Umsetzung“, erklärt Oliver Kuhls, Head of Global Engineering bei Lorenz.