Neue mit der Verpackung verbundene Kunststoffverschlüsse erfordern effizientere Produktionssysteme. Anvisierte Stückzahlen jenseits von 100.000 pro Stunde lassen sich ohne performante Servoantriebe nicht mehr realisieren, konstatiert Maschinenbauer Eckel & Sohn. Den hohen Produktivitäts- und Qualitätsanforderungen wird das Unternehmen auch dank hoch dynamischer Einkabel-Servos, schneller Technologie-CPUs und einheitlichem Engineering gerecht.

Verschlüsse für bestimmte Einwegkunststoffprodukte müssen ab Juli 2024 EU-weit als sogenannte Tethered Caps ausgeführt sein. Das heißt, die eigentliche Verschlusskappe muss mit dem Gegenstück an der Flasche oder Packung verbunden bleiben. Die EU-Richtlinie 2019/904 verpflichtet die Getränke- und Lebensmittelbranche diesbezüglich explizit zum Handeln. Dadurch stehen die Hersteller von Produktionssystemen für die neuartigen Verschlüsse vor neuen Herausforderungen, zumal sie selten ins Verschlussdesign eingebunden und relativ spät vor vollendete Tatsachen gestellt werden, dann aber schnell produktive Lösungen finden müssen.

Davon weiß man auch bei der Eckel & Sohn Maschinenbau GmbH & Co. KG aus Gau-Odernheim ein Lied zu singen. Der familiengeführte Mittelständler ist einer der Technologie- und Marktführer bei Montage- und Sortieranlagen für Verschlusssysteme in Deutschland und auch weltweit eine der Topadressen. Mit mehr als 60 Jahren Erfahrung ist das Unternehmen hochkompetent und darauf spezialisiert, schnell und flexibel auf die Wünsche seiner Kunden einzugehen. Sie entwickeln und fertigen für global agierende Zulieferer sowie Getränke- und Lebensmittelhersteller individuelle Lösungen für nahezu alle Verschlussarten: von „klassischen“ Flanschteilvarianten bis zu anspruchsvollen Sport Caps.

Von wegen einfache Einwegteile

Nicht selten müssen inzwischen vier, manchmal sogar fünf Einzelteile gehandhabt und zum dicht wiederverschließbaren Verschluss verarbeitet werden. Vollautomatische, stufenlos regelbare Rundlauf-Montageanlagen von Eckel & Sohn fügen, bördeln, nieten, schneiden diese Teile, verschweißen per Ultraschall oder Induktion, prüfen mit Hochspannung auf Dichtheit, montieren oder verschrauben sie. Im Fokus stehen dabei immer minimaler Abrieb aller Verschlussteile, schnelle Formatwechsel sowie maximale Flexibilität hinsichtlich Produkt- und Designänderungen, also die Nutzbarkeit für mehrere Verschlussvarianten.

Herzstück jeder Anlage ist ein zentraler Rundlaufturm, dessen Anzahl an Arbeitsköpfen an die geforderte Ausbringung und Ausführung angepasst ist. Eine der größten Anlagen aus Gau-Odernheim lieferte mit 60 Köpfen rund um die Uhr bis zu 120.000 konventionelle Flanschteilverschlüsse in der Stunde.

(Bild: Siemens)

Anvisierte Stückzahlen jenseits von 100.000 pro Stunde schrauben bei Tethered Caps die Anforderungen noch weiter nach oben, weil neue Produktfunktionen in der Regel zusätzliche Arbeitsschritte erfordern, und damit oft auch mehr Sensorik und QS-Systeme. Das führt zu immer kürzeren Reaktions- und Taktzeiten für die eigentlichen Montageschritte.

„Ohne hoch performante Servoantriebe ist das nicht mehr machbar. Insbesondere das lang übliche Verschrauben über ein per Magnetkupplung übertragenes Drehmoment ist in dieser Dynamik und Präzision schlichtweg unmöglich.“

Jonas Martin, der als stellvertretender Betriebsleiter bei Eckel & Sohn

Integration ist der Schlüssel

Ein Ansatz zur Überwindung von Grenzen war und ist für den Maschinenbauer die Integration unterschiedlicher Gewerke für die Vormontage und Prüfung der verschiedenen Verschlusseinzelteile. Noch vor Kurzem hat man dafür mehrere autarke Satellitenanlagen mit eigenen Controllern und QS-Systemen aufgebaut. Was zu Stellflächen von bis zu 15 x 15 Meter geführt und die Koordination der diversen Anlagenkomponenten erschwert hat.

„Auch bei uns sind die Lösungen mit den Anforderungen gewachsen, sodass wir zuletzt mehrere Engineeringtools beherrschen und pflegen mussten. Mit der Zahl der Schnittstellen wuchs auch der Abstimmungsaufwand, was bei jeder Optimierung unsere Stärke und Lösungskompetenz ausbremst.“

Alrik Schiede, Leiter der Elektroabteilung

Deshalb hat man noch vor dem Run auf Tethered Caps begonnen, möglichst viele Anlagenteile einschließlich ihrer Automatisierungs- und Antriebstechnik, Sensorik und QS-Systeme in den Hauptprozess zu integrieren. Das hat maßgeblich dazu beigetragen, die Stellflächen zu verringern, auf teilweise nur noch etwa sechs mal acht Meter. Das schafft Freiräume in der eigenen Fertigung und bei den Anwendern und spart zudem bis zu 80 Prozent Energie ein.

Durchgängiges Engineering spart Durchlaufzeit

Marie Eckel, verantwortlich für Marketing und Finanzen ist Teil der Geschäftsführung.

(Bild: Eckel & Sohn)

Automatisierungsseitig musste also eine performante, idealerweise alle Teilanlagen und Komponenten integrierende Engineering-Plattform gefunden werden. Im direkten Vergleich mehrerer Kandidaten hat das Engineering Framework Totally Integrated Automation Portal (TIA-Portal) von Siemens überzeugt. Darauf haben die Planer einen vereinfachten, vereinheitlichten Grundprozess entwickelt, mit nach Bedarf andockbaren, weitgehend standardisierten Bearbeitungs- und Prüfmodulen. Damit lassen sich Anlagen zu mehr als 80 Prozent sehr schnell aus einer Art Baukasten generieren, und nur der verbleibende Teil muss individuell auf das jeweilige Produkt(spektrum) zugeschnitten werden.

„Standardisiert und automatisierbar angelegt haben wir unter anderem den Servoantriebsteil im TIA-Portal. So geben wir zukünftig nur die Anzahl der Arbeitsköpfe ein, und das System konfiguriert automatisch die erforderliche Hardware. Auch das HMI-Projekt mit den entsprechenden Bildmasken für die verschiedenen Betriebsarten wird automatisch generiert.“

Christopher Knobloch, stellvertretender Leiter der Elektroabteilung

„Nach zwei Jahren Erfahrung mit der durchgängigen Plattform und Automatisierungstechnik von Siemens hat sich die Durchlaufzeit im elektrischen Bereich für Planung, Softwareentwicklung und Umsetzung um mindestens 50 Prozent pro Anlage reduziert“, betont Mischa Bechtolsheimer, der Leiter Vertrieb international.

Jede Millisekunde zählt

Entscheidend für konstant hohe Prozess- und Produktqualität mit perfekter Funktion jedes einzelnen Verschlusses ist das hoch präzise Positionieren und Ausrichten der Einzelteile zueinander im Durchlauf. Dazu erfassen Kameras die Lage der Teile und übergeben sie an die Steuerung. Diese ermittelt Korrekturwerte und übergibt die entsprechenden Sollwerte an die Antriebe, die schließlich Montagestempel entsprechend verstellen. Die Produktivität wird maßgeblich beim finalen Ausrichten und Fügen der Kappen und Flanschteile im Rundlaufturm bestimmt. Dabei sind schon bei Stückzahlen nahe 90.000 pro Stunde Controller-Zykluszeiten von 1,2 bis 1,4 Millisekunden unabdingbar. Ebenso Handling-Zugriffszeiten von 35 bis 38 Millisekunden von Teil zu Teil und je nach Verschluss lediglich 20 bis 150 Millisekunden für das Positionieren. Deshalb haben die Automatisierer den Prozess auf zwei performante, vernetzte Technologie-CPUs Simatic S7-1500 verteilt. Eine mit fehlersicherer CPU S7-1517TF für die Standard- und Safety-Abläufe des Grundprozesses, eine weitere mit CPU S7-1518T ausschließlich für die schnelle Profinet-IRT-(Isochronous Realtime)-Kommunikation mit den Servoantrieben am Rundlaufturm. Die sehr kurzen, schnellen und auf Zehntelmillimeter genauen Bewegungen der Arbeitsköpfe kann nur ein hoch dynamisches Servoantriebssystem umsetzen.

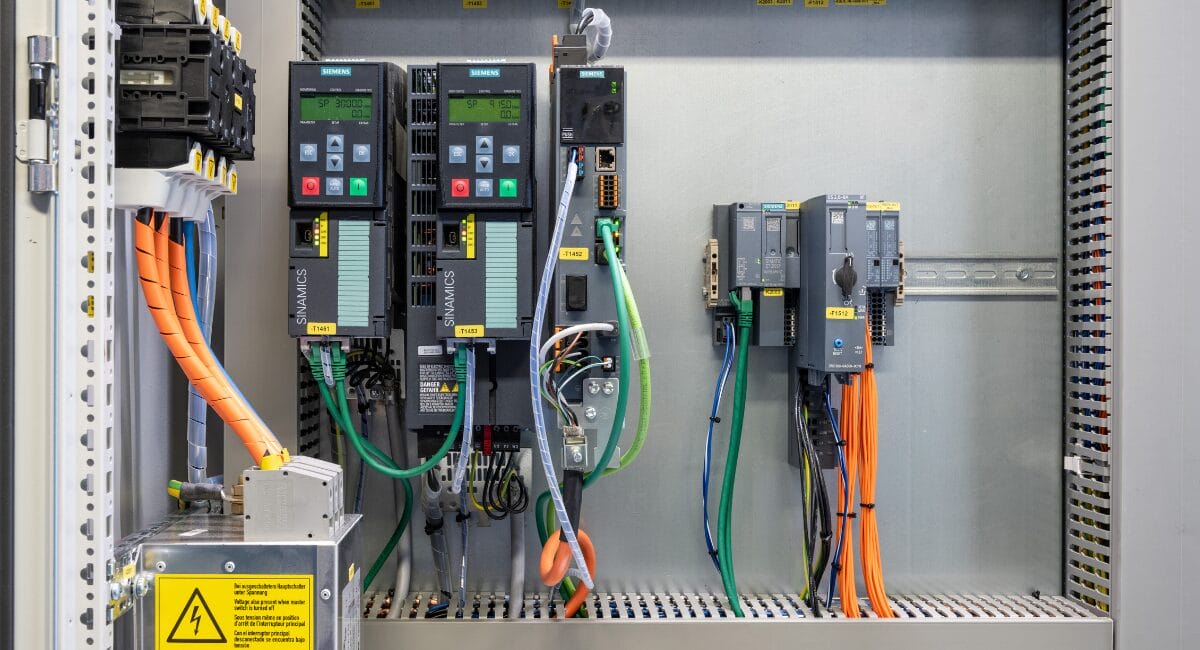

Die Verantwortlichen haben sich für ein neues Ein-Kabel-Servosystem von Siemens entschieden: die kompakte, aufeinander abgestimmte Kombination aus dem Einachsumrichter Sinamics S210 und dem Servomotor Simotics S-1FK2. Dafür wurde in kürzester Zeit ein angepasstes Antriebskonzept erstellt und ein Siemens-Applikationstechniker hat vor Ort beim späteren Dynamik-Feintuning unterstützt. So konnten alle erforderlichen Funktionalitäten realisiert werden.

Einfach integrierbar

Die Frequenzumrichter Sinamics S210 lassen sich schnell und einfach in die Automatisierungslösung im TIA-Portal einbinden. Die kompakten Servoantriebe Sinamics S210 passen auch in größerer Anzahl in den begrenzten Einbauraum auf Rundlauftürmen mit kleinerem Durchmesser. Die mitfahrenden Einheiten sind über steckbare Kabel mit den zugehörigen Servomotoren verbunden, deren geringes Eigenträgheitsmoment sie für hoch dynamische Anwendungen wie das Montieren der Kappen im Durchlauf prädestiniert. Die Ein-Kabel-Lösung fasst alle Adern für Leistung, Gebersignal und Bremsensteuerung in einer flexiblen, weniger als zehn Millimeter dicken Leitung und in einem Stecker zusammen.

Mittlerweile produzieren erste Anlagen bei führenden Zulieferern technisch anspruchsvolle Tethered Caps: im Dauerbetrieb, in den geforderten Stückzahlen und in konstant hoher Qualität. Der neue Ansatz hat sich in der Praxis bewährt. „Mit nun durchgängiger Automatisierungs- und Antriebstechnik von Siemens haben wir weitere schlagkräftige Argumente im weltweiten Wettbewerb“, hebt Marie Eckel, die das Familienunternehmen gemeinsam mit ihrer Schwester in der mittlerweile vierten Generation leitet, hervor.