Transportbänder, so weit das Auge reicht; Tausende Produkte, die im Akkord in Schlauchbeutel und Schachteln kommen: Bei dem Gedanken an Packstraßen tauchen vor dem geistigen Auge enorme Konstruktionen auf. Diese gibt es auch. Genauso präsent sind kompakte Anlagenlayouts, die angesichts hoher Kosten und großer Produktvielfalt von einem industriellen Umdenken zeugen. Auf Erkundungstour in einem wenig beachteten Industriebereich.

Zieht man Anlagen, Mobiliar und Personal ab, sind Produktionshallen vor allem eins: gewöhnliche Immobilien. Und wie entsprechende Wohnungen oder Häuser haben sie es preislich in sich: Weil vielerorts eine starke Nachfrage auf ein limitiertes Flächenangebot trifft, steigt der Preis. 2024 ging der Flächenumsatz in Deutschland laut Branchenberater CBRE um acht Prozent auf 4,9 Millionen Quadratmeter zurück. Der allgemeine Preisindex für Gewerbeimmobilien in Deutschland lag 2024 bei etwa 129,5 Punkten, das bedeutet einen starken Anstieg gegenüber dem Basisjahr 2010 (100 Punkte).

Bei den Energiepreisen geht es ebenfalls kontinuierlich nach oben. Hierzulande hat sich der Strompreis innerhalb eines Jahrzehnts deutlich verteuert und bürdet Unternehmen hohe Kosten auf, etwa bei Kernprozessen wie Kühlung, Erhitzung und Verarbeitung.

Weg von den großen Linien

Grund genug für Unternehmen, kostengünstig zu mieten, aber auch entsprechend zu produzieren. Nur wie, wenn Leistung und Flexibilität unverändert hoch bleiben sollen? Einen großen Stellhebel bieten die Anlagen selbst: Statt großer, statischer Konstruktionen, die zwar konstant, aber nur eine geringe Anzahl an Produkten verarbeiten, setzen Unternehmen vermehrt auf platzsparende, flexible Konzepte. Ihren großen Gegenstücken stehen diese Varianten in nichts nach.

„In der heutigen Fertigungslandschaft zeichnet sich ein klarer Trend ab: Maschinen müssen wirtschaftlich, vielseitig einsetzbar und intuitiv bedienbar sein. Kostspielige Werkzeuge und langwierige Formatwechsel entsprechen nicht mehr den Anforderungen der heutigen Industrie. Besonders deutlich zeigt sich dies in der Keks- und Backwarenbranche: Vielseitige Verpackungslösungen für Kleinserien stehen hoch im Kurs.“

Luc Jamet, Produktverantwortlicher bei der Gerhard Schubert GmbH

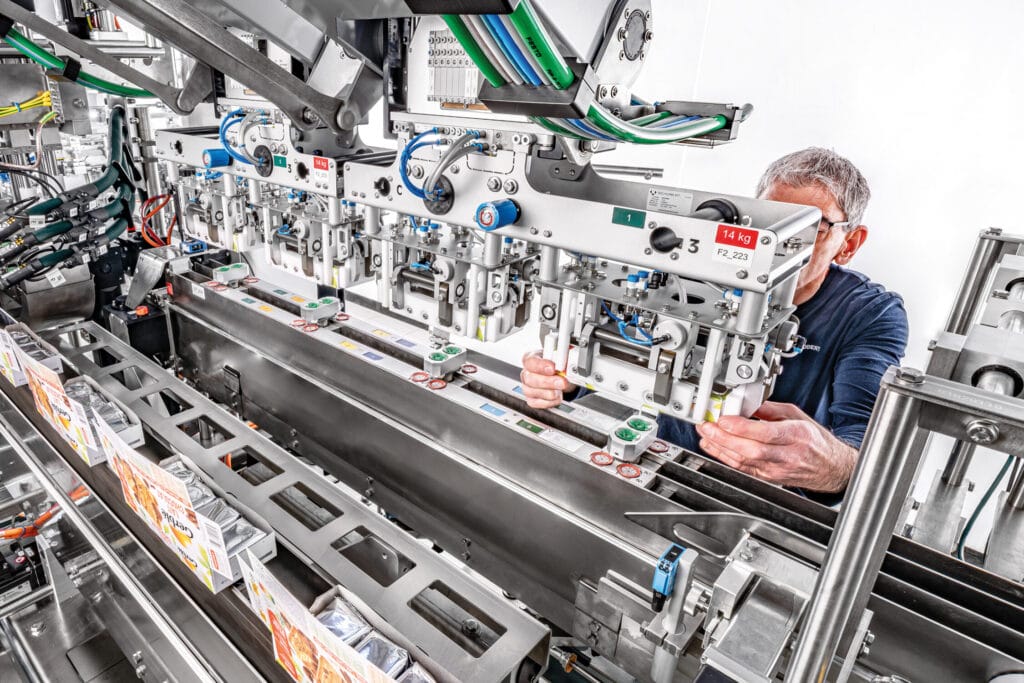

Dass es dabei nicht allein um kleinere Anlagen geht, versteht sich von selbst: Vielmehr spornt Anwender und Hersteller wie Schubert die Kombination aus reduzierter Stellfläche, Bedienkomfort und hoher Leistung an. „Eine Anlage, die zwar klein, aber schwierig zugänglich wäre, würde niemandem nutzen, erst recht nicht bei Wartung und Reinigung“, betont Jamet. Bei Schubert spiegelt sich dies in Maschinen wider, die Kartons beispielsweise ein- statt mehrbahnig aufrichten. So lassen sich zwischen 60 und 80 Schachteln pro Minute verarbeiten.

Weniger Werkzeug

Aufgrund der einbahnigen Aufrichtung benötigen solche Anlagen weniger Roboteraggregate. Das Ergebnis ist ein insgesamt kompakteres, kostengünstigeres Maschinendesign, das mit überschaubaren Systemkomponenten punktet. Genauso essenziell sind schnelle Wechsel, die angesichts kleinerer Chargen den Produktionsalltag bestimmen. „Wir achten deshalb besonders auf günstigere, gewichtsreduzierte Werkzeuge“, erläutert Jamet. So umfasst ein neues Verschließwerkzeug von Schubert deutlich weniger Schrauben und Bauteile als vorher. Dadurch wiegt es 50 Prozent weniger als vorher und benötigt nur einen Bediener für den Austausch.

Da die Stellfläche bei vielen Anwendern ebenfalls ins Gewicht fällt, kommt es zusehends auf Anlagen mit kompaktem Layout an. Diese können bereits auf 2 x 2,5 Meter eine hohe Ausbringung erzielen. Die zugrunde liegende Technologie macht’s möglich. Dafür sorgen bei Schubert nicht zuletzt wendige, platzsparende Roboter, die beispielsweise nach dem Deltaprinzip beim Pick-&-Place-Prozess unterstützen. Bis zu sechs dieser Maschinen lassen sich auf kleinstem Raum unterbringen und arbeiten dort nahtlos im „Team“ zusammen.

Auch die Steuerungs- und Antriebstechnik benötigt heute weniger Platz, da der Maschinenbauer diese konsequent verlagert und reduziert hat. Waren jahrzehntelang große Schaltschränke neben den Maschinen die Regel, befindet sich heute immer mehr Elektronik im Gehäuse der Anlagen, beispielsweise im oberen Rahmenbereich. „Moderne Automatisierung bedeutet Miniaturisierung, um Energie und Platz zu sparen. Damit haben wir bereits Mitte der 1990er-Jahre bei unseren TLM-Maschinen begonnen und dies von Generation zu Generation fortgesetzt“, hebt Jamet hervor.

Mehr Leistung für Südfrankreich

Wie das in der Praxis aussieht, lässt sich im französischen Revel beobachten. Hier ist der Sitz von Nutrition & Santé, einem Pionier in Sachen gluten- und laktosefreier Produkte sowie Sportnahrung. Die internationale Expansion begann 1988 mit einer beliebten Kekspalette, die neben Frankreich auch in Spanien, Belgien und Italien erhältlich ist.

Im Revel-Werk verfolgt Nutrition zwei ambitionierte Ziele: mehr produzieren, ohne auf Flexibilität zu verzichten. Das über die Jahre gewachsene Portfolio machte beides unverzichtbar. „Unsere neue Verpackungslösung musste mit unserem Wachstum Schritt halten, Qualitätsstandards erfüllen und schnelle Formatwechsel ermöglichen – alles zu geringeren Kosten“, beschreibt Pierre-Louis Nicolau-Guillaumet, Projektleiter bei Nutrition & Santé, die Anforderung.

Die Initialzündung für die Kooperation mit Schubert war die Interpack 2023. Mit dem TLM Comfort Feeder und A6-Aufrichter präsentierte der Verpackungsmaschinenhersteller eine völlig neue, effiziente Zuführung von Kartonzuschnitten. Neugierig machten Nutrition & Santé damals innovative Werkzeuge. Im 3-D-Druckverfahren hergestellt, versprachen diese aufgrund ihres geringen Gewichts ein deutlich besseres Handling als herkömmliche Lösungen. Das französische Team sah darin eine Chance, die eigenen Produktionsziele zu erreichen, und bat um einen Vorschlag.

Einfacher verpacken

Das von Schubert erstellte Maschinenkonzept überzeugte, sodass Nutrition im Dezember desselben Jahres eine neue Anlage mit Flowpacker, Kartonierer und zwei einbahnig arbeitenden A3-Aufrichtern in Auftrag gab. Für die Verpackung von insgesamt 13 verschiedenen Gebäcksorten (darunter rechteckige und runde Kekse, Schoko-Nuss-Varianten sowie gefüllte Riegel) sorgt ein Flowpacker, der die Produkte zuverlässig in schützende Folie hüllt. Da die Maschine statt einer herkömmlichen Mitnehmerkette ein einfaches Band verwendet, lassen sich Formatwechsel ohne aufwendigen Austausch der Mitnehmer durchführen.

Herzstück des Systems ist der vielseitige TLM-Kartonierer, der flexibel sieben Beutelformate und Schachtelgrößen bewältigt. Auf Wunsch von Nutrition wurden zwei kompakte A3-Aufrichter integriert. Diese Präzisionsmaschinen entfalten Zuschnitte aus dem Magazin und platzieren sie punktgenau auf Vakuumtransportern. Pure Leistung zeigt sich im nächsten Schritt: Ein flinker Vierachs-Roboterarm greift jeweils zwei Schachteln gleichzeitig, befördert sie auf einen Transportschlitten und bringt sie exakt zur Füllposition.

„Die doppelte A3-Aufrichte-Lösung verschafft Nutrition & Santé einen deutlichen Kapazitätsschub bei kompaktem Layout und geringen Formatkosten“, erklärt Christiane Buchstab, Sales Account Manager bei der Gerhard Schubert GmbH. Der Parallelbetrieb erreicht Spitzenwerte von 70 bis 80 Schachteln pro Minute, während der Einzelbetrieb etwa 43 Takte realisiert.

Stehen Wechsel an, spielt die Lösung ihre Stärken aus: Für unterschiedliche Primärpackmittelgrößen benötigt Nutrition angepasste Gruppierkettenzellen. Schubert entwickelte hierfür eine wegweisende Konstruktion, die den Ausbau des gesamten Gruppierkettenzugs ermöglicht. „Die neuen Komponenten sind erheblich leichter, die Magazinplatten kompakter und handlicher“, beschreibt Buchstab den Flexibilitätsgewinn. „Die neue Verpackungslinie liefert genau das, was wir brauchen: einen kräftigen Produktionsschub und Materialeinsparungen“, fasst Nicolau-Guillaumet zusammen.