Der Hersteller Best World International erobert mit seinen Premiumprodukten im Bereich hochwertiger Kosmetik von Singapur aus den Weltmarkt. Um auch in Zukunft kostenattraktiv und flexibel agieren zu können, investierte das Unternehmen mit einer agilen und nachhaltigen Monoblockflaschenabfüllanlage in seine Abfüll- und Verpackungsprozesse.

Best World International mit Sitz in Singapur hat sich seit seiner Gründung 1990 auf die Entwicklung und den Vertrieb von hochwertigen Hautpflegeprodukten, Körperpflege, Gesundheit und Wellness spezialisiert. Mit seinen zahlreichen Tochtergesellschaften entwickelte sich der vielfach prämierte Kosmetikhersteller nicht nur zu einem wichtigen regionalen Akteur in der Branche, sondern auch weit über den asiatischen Raum hinaus in Nordamerika, dem Nahen Osten und Europa sind seine Luxuskosmetika inzwischen gefragt. Da es sich um äußerst hochpreisige Kosmetikprodukte handelt, legte Best World im Zuge der Automatisierungspläne großen Wert auf einen möglichst geringen Ausschuss der Abfüllmedien und keinerlei Beschädigung an den empfindlichen Produkten und Verpackungen. Zudem sollte die neue Anlage sehr flexibel durch schnelle und vor allem einfache Formatwechsel jetzt und in Zukunft eine hohe Formatvielfalt abdecken.

Hoher Qualitätsanspruch

„Das betreffende Produktportfolio bei Best World umfasst aktuell elf unterschiedliche Abfüllmedien unterschiedlichster Viskositäten, die in fünf Kunststoff- und zwei Glasflaschenformate abgefüllt werden müssen. Ein einziges Format kann wiederum bis zu drei Einzelkomponenten wie Flasche, Pumpe und Prelldeckel enthalten„, erläutert Heiko Steinbach, Projektleiter bei Schubert Cosmetics. Eine weitere Herausforderung bestand darin, in der geplanten vollautomatischen Abfüll- und Verpackungslinie die hohe Füllgenauigkeit von Kleinstmengen mit 15 Millilitern pro Losgröße bis zu 118 Millilitern zuverlässig abzusichern.

Gemeinsam mit dem Best-World-Team, geleitet von Lim Sze Huey, Group Manager Produkt & Qualität, entwarf der deutsche Verpackungsmaschinenspezialist die neue Anlage als Nachfolger seiner agilen Visionsanlage, die sich im Bereich hochkomplexer Abfüll- und Verpackungsprozesse in der Kosmetikbranche bereits einen Namen gemacht hat. „Dieses innovative Konzept passte perfekt zu unserem stetig wachsenden Sortiment, das sich mit seinen Marken für Haut- und Körperpflege, Beauty, Gesundheit und Wellness im Premiumsegment platziert hat“, begründet Huang Ban Chin, Chief Operating Officer bei Best World International, die Entscheidung für diese Zusammenarbeit.

Flexibel, agil und sehr präzise

Auf Grundlage der bewährten TLM-Systemkomponenten von Schubert stellt die neue Verpackungslinie ihre Flexibilität und Agilität dabei vor allem durch schnelle Formatwechsel, eine sehr hohe Formatvielfalt und geringe Formatkosten unter Beweis. Dazu ist der gesamte Abfüll- und Verpackungsvorgang äußerst kompakt in einer einzigen Linie integriert. Die Basis für die besonders einfachen und kostenattraktiven Formatwechsel legt der 3-D-Druck.

In der kompakten Anlage werden die Kunststoff- und Glasflaschen in direkt aufeinanderfolgenden Schritten gereinigt, präzise abgefüllt, verschlossen und in vorverklebte Automatik-Sideload-Faltschachteln verpackt. Die hohen Anforderungen an die Vollständigkeit und Unversehrtheit der Produkte und Verpackungen stellen mehrere Kamerasysteme sicher, die an verschiedenen Punkten im Prozess die Produkte entsprechend prüfen und bei Bedarf aussortieren, ohne den fortlaufenden Verpackungsprozess zu stören.

Zudem überzeugt die Anlage selbst bei besonders hochviskosen Kosmetikprodukten durch ihre hohe Füllgenauigkeit von plus/minus einem Prozent auch bei der kleinen Menge von 15 Millilitern und bei einer Leistung von bis zu 100 Flaschen pro Minute. Die Schubert-Experten setzen hierfür auf Exzenterschneckenpumpen, die sich als Dosiersysteme bereits in vielen ähnlichen Projekten bewährt haben. Das gilt für alle elf Formate mit den verschiedenen Abfüllmedien und Kosmetika, die aktuell auf der Maschine verarbeitet werden.

Hygiene, Reinigung und Kontrolle

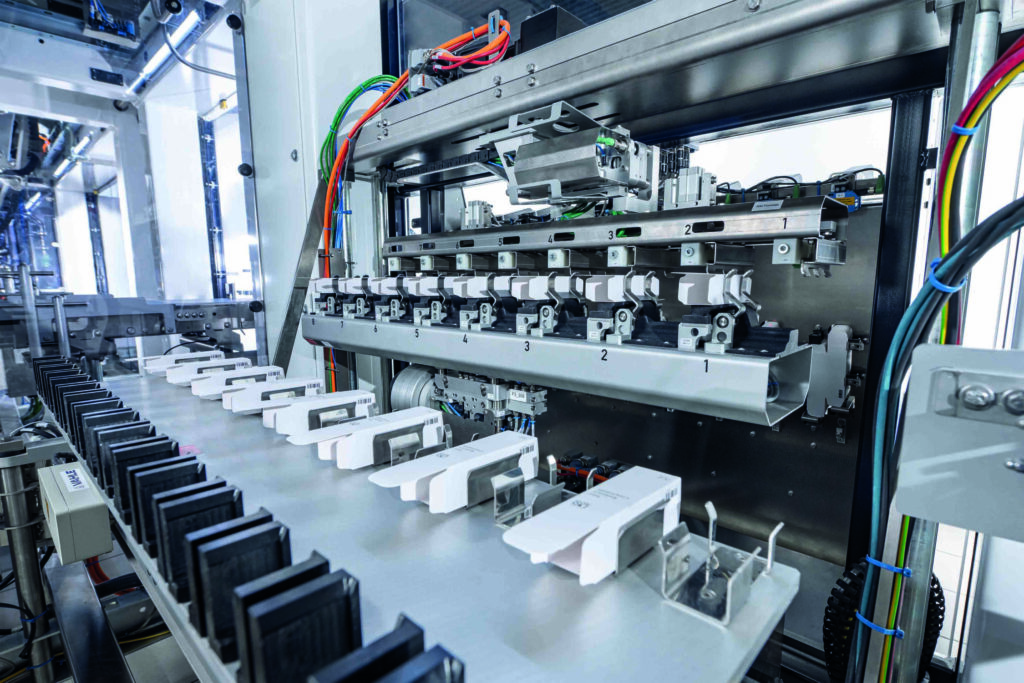

In einem vorgelagerten Reinigungsprozess wird das Flascheninnere mit gefilterter Luft ausgeblasen und gleichzeitig die Verunreinigungen wie Staubpartikel über ein Vakuum abgesaugt, bevor die Flaschen der Füllstation zugeführt werden. Diese verfügt über zwei Füllstationen mit jeweils acht Füllstellen. Im Normalbetrieb ist immer nur eine der beiden Füllstationen aktiv, sodass eine zeitgleiche Reinigung des zweiten Systems während der laufenden Produktion möglich ist. Sowohl die Exzenterschneckenpumpen für die Dosierung als auch die Füllstellen lassen sich in der neuen Best-World-Anlage nach CIP-Standard (Cleaning in Place) ohne zeitaufwendige Demontage reinigen und sanitisieren (Desinfektionsprozess zur signifikanten Reduzierung von Keimzahlen). Die entsprechende CIP-Anlage wurde von Schubert schon bei der Entwicklung mit angedacht und ist bereits fest integriert.

Eine ausgefeilte Fehler- und Qualitätskontrolle stellt sicher, dass Behältnisse und Komponenten, die nicht den Ansprüchen von Best World entsprechen, auf eigens definierten Ausschleusespuren entfernt werden. Das erfolgt unter anderem bei Unter- bzw. Übergewicht der Füllmenge, falschen Formaten oder Defekten an der Mantelfläche der Flaschen, niedrigen Verschlussdrehmomenten sowie gebrochenen Komponenten. Gleichzeitig wird der Transportroboter Transmodul über einen Speicher/Zwischentisch mit fehlerfreien Produkten nachgefüllt. Bei Bedarf werden in diesem Schritt auch gezielt „gute“ Flaschen für eine genauere IPC-Qualitätskontrolle (In Process Control) ausgewählt.

Serialisierung und Konfektionierung

Vor der versandfertigen Konfektionierung werden die Flaschen in eine Automatik-Sideload-Faltschachtel verpackt, die zur weiteren Optimierung des Verpackungsprozesses serialisiert ist. Die Prüfung des entsprechenden Komponenten-Barcodes der Kartonage (also, ob das richtige Packmittel verwendet wird) erfolgt via Barcodescanner. Dazu wird den Faltschachteln noch vor dem Beladen mit den Produkten ein alphanumerischer Bodenaufdruck appliziert. Erst wenn dieser optisch als einwandfrei detektiert ist, werden die Flaschen in die Faltschachteln gepackt. Auch die Versandkartons erhalten einen entsprechenden Serialisierungsaufdruck, der optisch auf Korrektheit geprüft wird. Im Falle fehlerhaft verschlossener Kartons schleust ein Schieberegister die einzelnen Kartons über einen separaten Abwurfschacht aus.

Durch den 3-D-Druck über die Schubert-Plattform „Partbox“ ist der Kosmetikhersteller außerdem in der Lage, Ersatzteile oder neue Formatteile selbst zu drucken. Mit wenigen Ausnahmen lassen sich sämtliche Wechselteile auf diese Weise einfach nachproduzieren. Dazu gehören neben den Trays für die Behälter bei dieser Anwendung beispilesweis esuch die Greifer für die Pipetten. Die Lieferzeiten nach Singapur und die Lagerkosten für den Kunden reduzieren sich deutlich. „Der 3-D-Druck on demand eröffnet uns viele neue Möglichkeiten für neue Formate. Wie komfortabel das ist, haben wir schon bei der gemeinsamen Entwicklung der Trays für die Zuführung der Einzelkomponenten unserer jetzigen Flaschenformate erleben dürfen“, begrüßt Eddie Lai, Deputy General Manager für die Best-World-Produktionsstätte, diese nachhaltige Form der Wertschöpfung. Das Unternehmen kann sich mit der neuen Anlage auf eine zügige Implementierung zukünftiger Formate und eine weitere Reduzierung der Time-to-Market verlassen.

Weitere Meldungen aus dem Bereich Abfülltechnik

Groninger meldet Rekordjahr 2024

Das Maschinenbauunternehmen plant auf rund 7.000 Quadratmetern den Neubau einer weiteren Montagehalle mit integrierten Büro- und Verwaltungsflächen.

Countdown für drinktec 2025 läuft

Über 1.000 Aussteller aus mehr als 50 Ländern werden vom 15. bis 19. September 2025 in München wieder die Trends für die Getränke- und Liquid-Food-Produktion präsentieren.

Syntegon Pharmatag 2025 mit Besucherrekord und Weltpremiere

Am 20. und 21. Mai 2025 lud Syntegon Technology zum zehnten Pharmatag an den Standort Crailsheim.

Greif-Velox stärkt Automatisierungskompetenz in den USA

Der nordamerikanische Markt ist einer der wichtigsten Zielmärkte für die Lübecker – insbesondere im Bereich der Lebensmittelverpackung.

Besucherregistrierung für die drinktec 2025 gestartet

Die Fachmesse für die Getränke- und Liquid-Food-Industrie findet vom 15. bis 19. September 2025 auf dem Messegelände in München statt.

Syntegon mit Rekordergebnis 2024

Besonders das Pharmageschäft verzeichnete im vergangenen Jahr starke Impulse.