Die Siegwerk Druckfarben AG & Co. KGaA, Siegburg, testete den Ecobulk mit Impeller (Einwegrührer) der Schütz Co. KGaA, Selters, mit einem hoch viskosen Medium. Die Lösung, bei der das Kontaminationsrisiko ausgeschlossen wird, überzeugte mit einer Top-Performance und besten Rührergebnissen bei minimaler Rührzeit.

Hoch viskose Füllgüter wie Farben und Lacke stellen über die gesamte Supply Chain hinweg besondere Anforderungen an die Verpackung, die weit über eine gute Restentleerbarkeit hinausgehen. Um die Entnahme und eine optimale Verarbeitbarkeit zu ermöglichen, müssen diese Produkte häufig aufgerührt werden. Dieser Prozess birgt bei herkömmlichem Vorgehen ein enormes Kontaminationsrisiko: Die Verpackung muss eventuell mehrfach geöffnet, Rührwerke müssen eingesetzt und wieder entnommen werden. Äußere Verschmutzungen der Verpackung sind dabei kaum zu vermeiden. Weit schwerwiegender ist dabei, dass dadurch häufig auch Fremdpartikel in das Füllgut eingebracht werden. Darüber hinaus ist der Einsatz des gleichen Rührers bei wechselnden Füllgütern äußerst risikoreich. Ungenügende Reinigung oder übersehene Produktanhaftungen können schnell zu beträchtlichem Schaden in der nachfolgenden Anwendung führen.

Impeller an Bord

Im Herbst 2015 stellte Schütz auf der FachPack ein revolutionäres Verpackungskonzept für hochviskose Füllstoffe vor, das entscheidende Prozessvorteile bietet: Ecobulks mit Einwegrührer können von der Befüllung bis zur Entnahme über die gesamte Supply Chain hinweg geschlossen bleiben und ermöglichen trotzdem ein bequemes und effektives Aufrühren der Füllprodukte. Herkömmliche Rührer werden damit überflüssig und die Gefahr einer Kontamination signifikant reduziert. Das System ist für alle1.000-l-und 1.250-l-Ecobulk-Typen mit den Einfüllöffnungen DN 150 und DN 225 erhältlich. Ein langjähriger Schütz-Kunde unterzog den Impeller nun einem intensiven Praxistest: Siegwerk Druckfarben nutzt seit über zehn Jahren verschiedene IBC-Modelle für Transport und Lagerung.

Dream-Team für strukturviskose Materialien

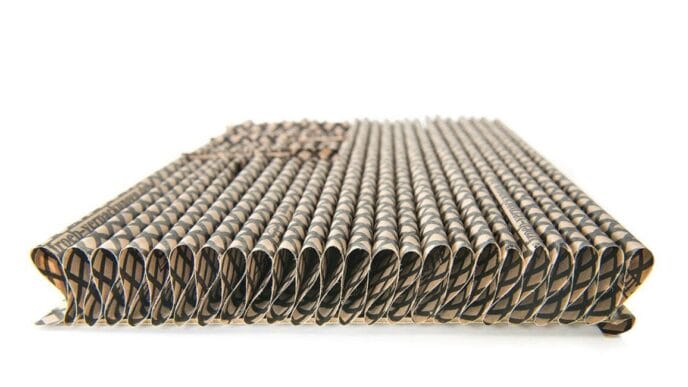

Speziell im Hinblick auf die Verarbeitung von strukturviskosen Produkten suchte Siegwerk nach effizienteren Lösungen. „Im Rahmen einer Fachmesse wurden wir auf das besondere Design des Ecobulk HX sowie den ebenfalls von Schütz neu entwickelten Impeller aufmerksam“, so Jörg Kortholt, Production Supervisor im Bereich Verpackungsdruckfarben bei Siegwerk. Der Einwegrührer ist mit der Schraubkappe des IBC verbunden und wird schon im Werk in die Einfüllöffnung eingesetzt.

Lediglich zur Befüllung wird das System entweder kurz entnommen oder bleibt fest installiert, je nach Füllprozess und Containerkonfiguration. Zum Rühren kann ein herkömmliches Antriebssystem ohne größere Änderungs- oder Umbaumaßnahmen angeschlossen werden. Dazu wird der Antrieb über der Schraubkappe platziert und mit einem Gestell am Gitterkäfig fixiert. Die Antriebswelle greift formschlüssig durch die Öffnung des Stopfens in die Nabe des Impellers, wodurch die Rotation ins Innere des Containers weitergegeben wird. „Die Kombination beider Produkte sollte das Handling dieses strukturviskosen Mediums vereinfachen“, so die Vermutung von Jörg Kortholt. Um die Vorteile dieses geschlossenen Verpackungssystems in der Praxis zu ermitteln, initiierten die beiden Unternehmen gemeinsam einen Rührtest, und zwar mit einem diesbezüglich kritischen Produkt der Siegburger.

Stark strukturviskoses Füllgut imTest

Die Experten füllten zunächst einen HX-Container von Schütz zu zwei Dritteln mit insgesamt 650 kg stark strukturviskosem Zwischenprodukt. Die etwa zweitägige Lagerung (Ruhephase) führte zu einer wesentlichen Veränderung der Materialkonsistenz mit einem erheblichen Anstieg der Viskosität. Die Viskosität lag bei über 10.000mPas, was eine Entnahme durch die Auslaufarmatur unmöglich macht. Kommt ein solches Füllgut jedoch in Bewegung, kann seine Viskosität auf etwa 2.000mPas sinken. Dieses Verhalten wird als thixotrop bezeichnet.

Zum Aufrühren des Mediums kam nun der Schütz-Impeller zum Einsatz: Er drehte sich 140-mal pro Minute. Nach zehn Minuten Rühren öffnete der Versuchsleiter die Armatur des Behälters erneut. Innerhalb von 30 Sekunden liefen nun bereits rund 60 kg zusammenhängend aus der Öffnung. Nach einer Rührzeit von 30 Minuten lief das Füllgut dünnflüssig mit 186 kg pro Minute aus. Die Oberfläche des Mediums im Container war zu diesem Zeitpunkt allerdings noch sehr dickflüssig.

Durch weitere Entnahme sank der Füllstand im Container so weit, dass nach kurzer Zeit schließlich auch die Oberfläche aufgerührt werden konnte und sich ebenfalls verflüssigte. Als der Füllstand bis zur Oberkante der Flügel des Impellers gesunken war, wurde die Drehzahl reduziert. So lässt sich die Position der beweglichen Flügel an die Restmenge im Container anpassen, um auch weiterhin ein optimales Rührergebnis zu erhalten.

„Die Fortsetzung des Rührvorgangs bei einer Restmenge ab 80 kg bis zur fast vollständigen Entleerung erbrachte ebenfalls überzeugende Ergebnisse. Nachdem die letzten Tropfen herausgeflossen waren, sammelte sich kurze Zeit später noch ein Rest von fünf Kilogramm am Boden. „Dieser Rest resultierte aus den nachlaufenden Wandanhaftungen. Da die konische Form des HX-Innenbehälters diesen Prozess unterstützt, konnte auch die weitere Entleerung kurzfristig durchgeführt werden“, erklärt Heinz-Peter Martin, Salesmanager IBC bei Schütz.

Bis auf den letzten Tropfen

Die Gesamtproduktion der mittelständischen Lack-und Druckfarbenindustrie in Deutschland beträgt nach Angaben des Branchenverbands (VdL) jährlich 2,5 Millionen Tonnen. Betrachtet man dieses Volumen, wird sofort deutlich: Ungenutzte Mengen in Verpackungen führen unwillkürlich zu wirtschaftlichen Verlusten, denn die im Behältnis verbleibenden hochwertigen Produktanteile können nicht mehr weiterverwendet werden. Außerdem verfügt der Ecobulk HX im direkten Vergleich zu Edelstahlsystemen, die bislang fast ausschließlich in diesem Anwendungsbereich zum Einsatz kamen, über zahlreiche Vorteile: Neben geringeren Anschaffungskosten entfallen weitere Ausgaben, zum Beispiel für die Reinigung, Reparaturen, die Logistik bei der Rückführung und die gesetzlich vorgeschriebenen Zwischenprüfungen für Edelstahl-IBCs. Ebenfalls ein Kostenfaktor ist die Zeitersparnis beim Impeller-Einsatz: Je schneller das Füllgut durch Rühren verflüssigt wird, desto schneller kann es verarbeitet werden. [infotext]

Testergebnis

Auch ein stark thixotrop strukturviskoses Produkt wie das Testmaterial lässt sich also bereits nach kurzer Rührzeit mit dem Schütz-Impeller im unteren Bereich verflüssigen und ermöglicht somit einen freien Auslauf über den Behälterhahn mit optimaler Restentleerbarkeit.

Für die gesamte Menge von 650 kg benötigte der Impeller bei einem Energieeintrag von 1,8 Kilowatt bei 200 Umdrehungen pro Minute insgesamt etwa 35 Minuten. Beim Rühren im Ecobulk HX sorgt dessen Geometrie mit schrägem Unterboden, geschlossenem, formstabilem Stützkissen, optimiertem Auslauf und tiefliegender Armatur bei dem zähflüssigen Testmedium für eine optimale Restentleerbarkeit.[/infotext]

Kontaminationsfreies Rühren

IBCs mit Impeller bilden ein geschlossenes Verpackungssystem. Nach dem Befüllen kann der IBC während der gesamten Supply Chain bis zur Verwendung des Produkts dauerhaft geschlossen und versiegelt bleiben, auch beim Rührprozess.

Durch den Einsatz des Impellers als Einwegsystem wird die Gefahr der Kontamination durch Füllgutrestanhaftungen am Rührer komplett ausgeschlossen und somit die Prozesssicherheit noch einmal um ein Vielfaches erhöht. Eine aufwendige Reinigung und damit verbundene Kosten entfallen ebenfalls. Das gesamte Bauteil besteht komplett aus HDPE – das Füllgut kommt somit später nicht in Kontakt mit Stahl, ein weiterer Pluspunkt in Bezug auf Produktreinheit. Leere IBCs werden inklusive Impeller durch den Schütz Ticket Service abgeholt, Blase und Impeller im Rahmen der Rekonditionierung zu HDPE-Rezyklat verarbeitet. Das gewonnene Material kommt umweltschonend in Produkten von Schütz wieder zum Einsatz, zum Beispiel in Form von Kunststoffpaletten.