Eine stärkere Bindung der Verbraucher an die Marke, verkürzte Prozesse in der Lieferkette und integrierte Sicherheitsaspekte auf der Verpackung: Das sind die Vorteile für Markenartikelhersteller durch den Digitaldruck der neuesten Generation. Mit der digitalen PageWide-Rollendruckmaschine T1100S von HP, die aktuell in der Printsparte der Thimm-Gruppe installiert wird, eröffnet sich eine ganz neue Dimension im Bereich des Digitaldrucks.

Michael Weber, Leiter Marketing Thimm Gruppe, spricht mit packaging journal über Perspektiven, die sich mithilfe dieser neuen Digitaldrucktechnologie auftun.

pj: Herr Weber, wie kann diese Technologie dazu beitragen, eine stärkere Bindung der Verbraucher an Marken zu ermöglichen?

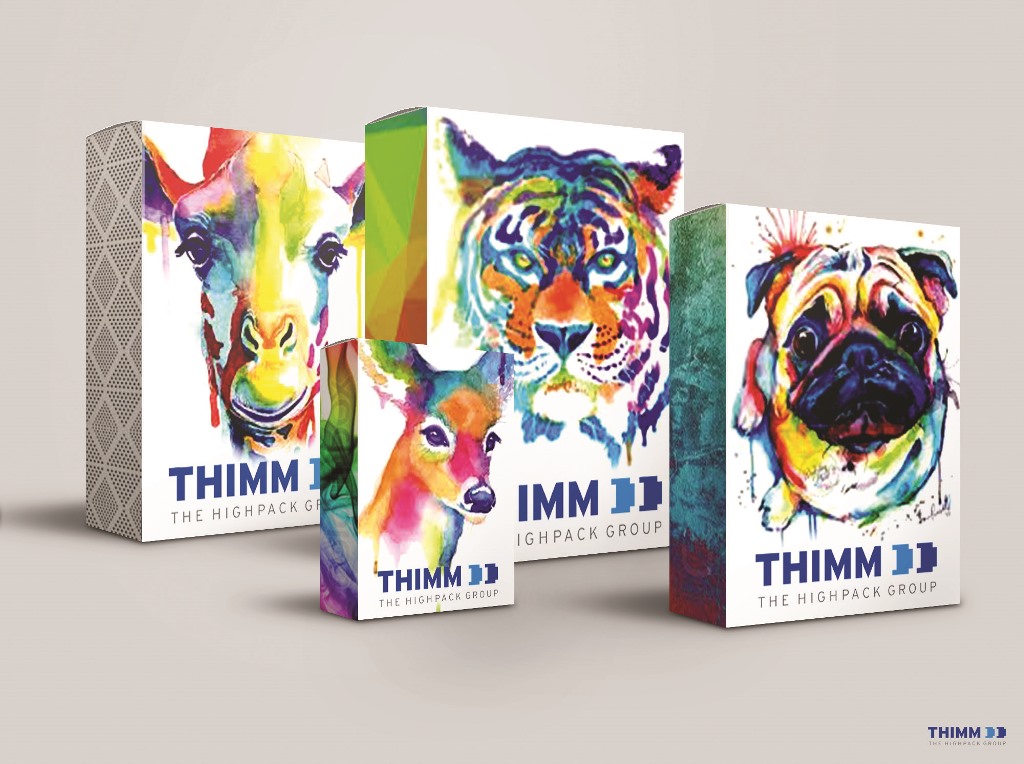

Michael Weber: Unsere Kunden suchen immer nach Möglichkeiten, ihre Produkte im stationären Handel, aber vermehrt auch im Versandhandel so zu platzieren, dass sie sich vom Wettbewerb abheben. Stellen Sie sich vor, Sie könnten als Markenartikler künftig Verbraucher auch über die Wellpappenverpackung persönlich ansprechen, so wie wir das aus dem Bereich der personalisierten Etiketten bei Softdrinks oder Schokoladenaufstrichen bereits kennen. Auch individuelle Werbung auf Versandpaketen oder Werbung mit relevanten Inhalten auf Produktverpackungen sind denkbar. Eine Fernsehverpackung könnte zum Beispiel wechselnde Motive der angesagtesten Filme zeigen. Schnelle Druckbildwechsel bei gleichzeitig kürzeren Lieferzeiten sind kein Problem, sodass aktuelle Entwicklungen und eine stärkere Verzahnung der Verpackung mit anderen Marketingmaßnahmen, beispielsweise in Social Media, jederzeit berücksichtigt werden können. Auch exklusive, limitierte Editionen – also die Serialisierung von Produkten und saisonale Kampagnen – kann ich mir sehr gut vorstellen.

pj: Was steckt technologisch dahinter?

Michael Weber: Die sogenannte Multi-Lane-Druckarchitektur (MLPA). Dabei handelt es sich um die Möglichkeit, die zu bedruckenden Papierrollen in individuelle Bahnen aufzuteilen. So können unterschiedliche Jobs auf einer Preprint-Rolle neben- und hintereinander gedruckt werden. Mehrere sehr kleine oder kleine Auflagen können in die Warteschlangen gestellt und gemeinsam, ohne zwischenzeitliche Vorbereitung, produziert werden.

pj: Was bedeutet das mit Blick auf die immer kürzer werdenden Produktlebenszyklen? Heißt das, die Reaktionszeiten werden kürzer?

Michael Weber: Genau. Produkte können viel schneller in den Markt eingeführt werden, da der Preprint-Prozess wesentlich verkürzt werden kann. Testproduktionen, die Herstellung kleiner Mengen für die Feldforschung oder die Bestückung von Testmärkten sind möglich, ohne dass gleich Klischeekosten anfallen. Der Clou: Andere Druckverfahren können mithilfe des Digitaldrucks simuliert und so je nach Auflagenhöhe kostenoptimiert kombiniert werden. So ist der spätere Wechsel zwischen digitalen und konventionellen Verfahren jederzeit realisierbar. Auch die meisten Sonderfarben können simuliert werden. Im konventionellen Druck gibt es typischerweise Farbschwankungen. Diese haben wir im Digitaldruck nicht. Dadurch können wir einen konstanten Farbton gewährleisten und im Rollout das Corporate Design des Kunden optimal umsetzen

pj: Welche Einschränkungen gibt es hinsichtlich der Formate?

Michael Weber: Nahezu keine. Auch sehr große Formate bis 2,8 m Breite und in fast beliebiger Länge können in Offsetqualität mit einer Auflösung von 1.200 dpi gedruckt werden. Das hat insbesondere mit Blick auf die Displayproduktion enorme Vorteile. Ein Displaymantel beispielsweise kann in einem Stück gedruckt werden. Infolgedessen gibt es später keine störenden Klebekanten. Darüber hinaus kann ein Arbeitsschritt in der weiteren Verarbeitung eingespart werden.

pj: Was hat es mit dem Thema Sicherheit auf sich?

Michael Weber: Jede Verpackung kann mit einer einzigartigen Identität ausgestattet werden, die während des Verkaufsprozesses unterschiedliche Funktionen erfüllt: Unsichtbare Sicherheitsmerkmale oder Originalitätsmerkmale schützen die Marke beispielsweise vor Plagiaten und Missbrauch. Andere Kennzeichnungsmerkmale ermöglichen es, die Ware im gesamten Kreislauf zu verfolgen. Ein weiterer Mehrwert, den diese Technologie bietet.

pj: Ist der Einsatz dieser Technologie auf bestimmte Produktgruppen beschränkt?

Michael Weber: Wenn Sie auf die Migration von Mineralöl anspielen, kann ich Sie beruhigen. Die PageWide-Rollendruckmaschine T1100S von HP arbeitet mit wasser- und pigmentbasierten CMYK-Farben. Diese Farben sind so konzipiert, dass sie die rechtlichen und branchenspezifischen Standards für papierbasierte Lebensmittelverpackungen mit indirektem Kontakt erfüllen. Sie sind also für den Einsatz in FMCG-Branchen bestens geeignet.

pj: Ersetzt der Digitaldruck die herkömmlichen Druckverfahren bei Thimm?

Michael Weber: Nein, diese Technologie ergänzt den einzigartigen Mix unterschiedlichster Druckverfahren innerhalb der Thimm-Gruppe und eignet sich für geringe Auflagen ebenso wie für Aufträge mit bis zu 50.000 Quadratmetern. Unsere Kunden können wir mit den uns zur Verfügung stehenden Möglichkeiten so künftig bei der Vermarktung ihrer Produkte noch individueller, besser und flexibler unterstützen.

pj: Wann setzt man denn welches Druckverfahren sinnvollerweise ein?

Michael Weber: Kriterien für die Auswahl des Verfahrens sind neben der Auflagenhöhe natürlich die Qualität, die Notwendigkeit der Personalisierung und Individualisierung, die Kosten und die Vorlaufzeiten. Das muss man sich von Fall zu Fall anschauen, im Gespräch mit dem Kunden die wesentlichen Punkte herausarbeiten und durchrechnen. Das kann man so pauschal nicht beantworten.

pj: Wie groß ist das Potenzial für den Digitaldruck im Wellpappenmarkt?

Michael Weber: Rund 70 Prozent der in Deutschland abgesetzten Wellpappenverpackungen sind aktuell bedruckt, gut 22 Prozent davon mit drei- und mehr Farben. Nur knapp ein Prozent ist bisher digital bedruckt. Ich bin mir sicher, da gibt es großes Potenzial.

pj: Wo geht die Reise hin mit dem Digitaldruck?

Michael Weber: Meiner Meinung nach wird der industrielle Digitaldruck in den nächsten Jahren eine immer bedeutendere Rolle einnehmen. Nicht nur aufgrund der vielen bereits beschriebenen Möglichkeiten, sondern auch, weil diese Technologie den Prozess nachhaltig beeinflusst und die Digitalisierung generell in allen Prozessen vorantreibt. Diese Entwicklung wollen wir intensiv mitgestalten und die sich daraus ergebenden Chancen nutzen. [infotext icon]

Thimm – Immer eine Wellenlänge voraus

Dass Verpackungen auch Werbeträger sein können, erkannte das Unternehmen bereits in den 1950er Jahren. Drei Farben im Direktdruck waren seinerzeit möglich. In den 1970er Jahren entwickelte Klaus Thimm gemeinsam mit dem damaligen technischen Leiter der Firma dann ein revolutionäres Druckverfahren: ThimmColor®. Es stellte die Werbemöglichkeiten der Verpackung auf ein neues Qualitätsniveau. Mit der so genannten Conprinta-Belt-Technologie kann man Papier sehr flexibel und in jeder Größe mit bis zu acht Farben endlos bedrucken. Über Jahrzehnte gelang es keinem Wettbewerber, dieses patentierte Verfahren nachzuahmen. Die klassische Transportverpackung entwickelte sich zu einer hochwertigen, verkaufsfördernden Verpackung, deren Nutzen auch die aufstrebenden Discounter schnell zu schätzen wussten. Die beiden Ingenieure leisteten damit Pionierarbeit für den nach wie vor wachsenden Bereich mehrfarbig vorbedruckter Wellpappenverpackungen.

Seine Druckkompetenz baut Thimm seither stetig aus und bietet dem Markt heute einen einzigartigen Technologiemix für Verpackungs- und Displaydruck an: Von verschiedenen Verfahren des Flexovordrucks, über den High Quality Postprint (HQPP) und klassischen Flexo-Direktdruck bis zum Offset- und Digitaldruck. Mit der Installation der weltweit größten und modernsten Druckmaschine für digitalen Preprint bei Christiansen Print in Ilsenburg am Harz setzt das Unternehmen nun erneut Maßstäbe zur Weiterentwicklung dieses spannenden Marktes. Bei Maßen von 11,5 x 34 x 5,5 Metern bringt das Schwergewicht 115 Tonnen auf die Waage. Das Investitionsvolumen beläuft sich auf rund 15 Millionen Euro.[/infotext]