Seit 1949 schafft das Familienunternehmen Pöppelmann mit inzwischen weltweit mehr als 2.500 Mitarbeitenden an fünf Produktionsstandorten konkrete Mehrwerte für Kunden in über 90 Ländern. Der Gründung in einem Hühnerstall auf dem elterlichen Bauernhof in Lohne folgte im Laufe von sieben Jahrzehnten die rasante Entwicklung zu einem der führenden Kunststoffverarbeiter Europas.

Wer in der Region Oldenburger Münsterland vom „Lohner Wind“ spricht, meint damit den Unternehmergeist, der die Menschen in dieser Stadt seit jeher prägt. Einer von ihnen war Josef Pöppelmann (1928–1983): In der Lohner Bauerschaft Brockdorf gründete er 1949 eine Korkenfabrik. Sein Pioniergeist und seine Tatkraft bilden das Fundament eines beeindruckenden Familienunternehmens. Seine Ehefrau Gertrud, die tatkräftig mitwirkte, verstarb 2009. Mittlerweile hat die dritte Generation die Verantwortung als Gesellschafter des Familienunternehmens übernommen.

Mit über 600 Spritzgießmaschinen, Tiefziehanlagen und Extrudern ist Pöppelmann einer der wichtigsten Arbeitgeber in der Region. Heute sind Norbert Nobbe, Matthias Lesch und Henk Gövert als gleichberechtigte Geschäftsführer an der Unternehmensspitze tätig.

(Bild: Pöppelmann)

70 Jahre Pöppelmann – ein Blick zurück

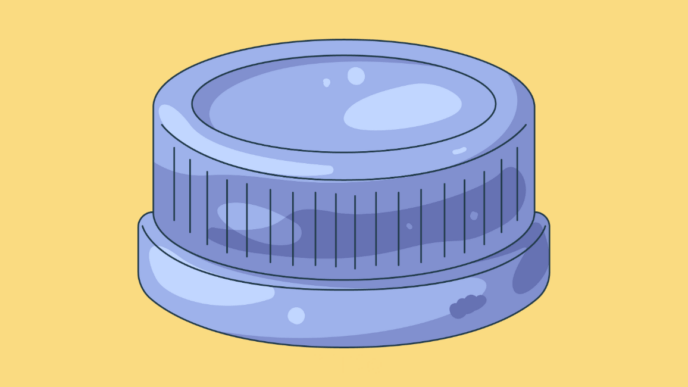

Im Februar 1949 stellten die Brüder Joseph und Hubert Pöppelmann bei der Stadtverwaltung im niedersächsischen Lohne einen „Antrag auf Genehmigung zur Eröffnung einer Korkenfabrik“. Die gewählte Branche hatte in der Stadt Tradition: Seit etwa 1870 galt Lohne als Hochburg der Korkverarbeitung. Anfang des 19. Jahrhunderts stammte jeder zweite in Deutschland verwendete Flaschenkorken aus Lohne. Dazu zählten auch die ersten Produkte der pöppelmannschen Fabrik: Flaschenverschlüsse aus Kork, gefertigt auf einer Handschneidemaschine.

1955 begann das Kunststoffzeitalter: Der Firmengründer investierte auf der Hannover Messe in die erste Spritzgussmaschine des Unternehmens. Damit hielt Kunststoff Einzug in die Produktion. Mit seinem ersten Spritzgussprodukt verband er den vertrauten mit dem neuen Werkstoff: Das Unternehmen fertigte daraus Griffkappen für Flaschenkorken. „Damit legte Pöppelmann den Grundstock der heutigen vier Geschäftsfelder“, erklärt Geschäftsführer Norbert Nobbe.

Den Anfangspunkt dieser Entwicklung setzte 1955 das KAPSTO® Sortiment. „KAPSTO® steht für Kappen und Stopfen. Diese Produkte schützen sensible Bauteile während der Fertigung, der Lagerung und des Transports“, ergänzt er.

Neue Marktchancen genutzt

Die Erfahrungen, die man im Laufe der Jahre mit dem Werkstoff Kunststoff sammelte, vertieften die Kompetenz im Umgang mit dem vielseitigen und langlebigen Material. Ganz nach „Pöppelmann-Art“ war dies stets ein Antrieb für die Ausweitung der Aktivitäten auf immer wieder neue Anforderungen und Marktchancen. Zu einem Zeitpunkt, als der Begriff „Innovation“ noch kaum geläufig war, prägte diese bereits das Denken und Handeln der Verantwortlichen im Unternehmen.

„Diese Art der Herangehensweise an die Aufgaben hat Tradition bei Pöppelmann: Wir sind von Kork auf Kunststoff umgestiegen. Wir haben neue Geschäftsbereiche aufgebaut, und wir haben uns aus einigen Geschäftsfeldern auch wieder zurückgezogen. Unsere Organisation, unsere Prozesse, unsere Technologien, unsere Produkte – unser gesamtes Unternehmen hat sich permanent verändert und immer neu den Marktbedingungen angepasst.“

Matthias Lesch, Geschäftsführer

So auch im Jahr 1962: Nachdem der unternehmenseigene Werkzeugbau (heute Werkzeug-Technologie-Zentrum) kontinuierlich erweitert worden war, bot Pöppelmann neben dem bewährten KAPSTO® Programm erstmals auch kompliziertere technische Spritzgussteile an. Dies war die Geburtsstunde der heutigen Division Pöppelmann K-TECH®, inzwischen führender Zulieferer für die Automobilindustrie.

TEKU® legt Grundstein für PÖPPELMANN blue®

1969 schließlich folgte der Einstieg in die Produktion von Pflanztöpfen aus Kunststoff als Alternative zu den bisher üblichen Pflanztöpfen aus Ton. Es entstand das Geschäftsfeld Pöppelmann TEKU®, heute weltweit Marktführer für Töpfe, Trays und individuelle Lösungen für den Erwerbsgartenbau.

Was in den Anfangsjahren noch niemand ahnen konnte: Die Erfahrungen, die das TEKU® Team mit der Verarbeitung von Rezyklaten (Kunststoffresten aus der industriellen Produktion) sammelte, waren im Jahr 2018 ein grundlegender Ansatz zur Gründung der unternehmensweiten Initiative PÖPPELMANN blue®.

Verpackungen und Funktionsteile von FAMAC®

An neuen Lösungen in Sachen Nachhaltigkeit wird auch in der Division Pöppelmann FAMAC® gefeilt: In diesem vierten Geschäftsbereich, der seit 1998 existiert, stellt das Unternehmen Verpackungen und Funktionsteile für die Lebensmittel-, Pharma- und Kosmetikindustrie sowie den Bereich Medizintechnik her.

Für nachhaltige Konzepte im Bereich Verpackungen kann FAMAC Verkaufsleiter Marco von Döllen auf einen aktuellen Erfolg verweisen: Auf der FachPack 2019 wurden die in der Division entwickelten Non-Food-Universalverpackungen aus Post-Consumer-Rezyklaten mit dem Deutschen Verpackungspreis in Gold ausgezeichnet.

Marco von Döllen erläutert die Produktvorteile: „Unsere ressourcenschonenden Verpackungen lassen sich ganz individuell auf Kundenwünsche abstimmen und sind in verschiedenen Größen und Formaten als Becher, Eimer oder Schale realisierbar. Die Verpackungen in der Farbe Recycling Blue werden zu über 90 Prozent aus recyceltem Kunststoff aus der Sammlung der Dualen Systeme gefertigt.“ Auch diese Verpackungen wurden im Rahmen der Initiative PÖPPELMANN blue® entwickelt.

Der FAMAC® Verkaufsleiter betont: „Pöppelmann Kunden können von der klassischen Rechteckschale bis hin zum ausgezeichneten Faltbesteck ‚Göffel‘ auf die langjährige Erfahrung und das Know-how unserer Teams setzen. Dabei stellen wir uns den immer schnelleren Entwicklungen der Märkte und realisieren Produkte für die Food- und Non-Food-Industrie. Wir bieten kurze Entwicklungszeiten, eine zielgerichtete Produktoptimierung und eine sichere Prozessplanung.“

Spritzgussprodukte aus dem Reinraum

Seit 2004 fertigt FAMAC® Laborgefäße und andere Produkte sowie komplexe Baugruppen für die Medizin- und Pharmaindustrie unter Reinraumbedingungen, bei Bedarf inklusive der jeweiligen Primärverpackung. Produziert wird in zwei Reinräumen nach DIN EN ISO 14644 Klasse 7 und GMP Standard – C mit separatem Klimatisierungs- und Filtersystem.

Ein zertifiziertes Qualitäts- sowie ein Hygienemanagementsystem bieten dabei zusätzlich Sicherheit. Die Prozesse sind sicher, wie sich erst jüngst bei der Rezertifizierung des FAMAC® Managementsystems gemäß dem Lebensmittel-Sicherheitsstandard „BRC Packaging“ zeigte. Die Pöppelmann Division wurde mit der höchsten Stufe „Doppel A“ für angekündigte Audits ausgezeichnet.

Schneller zur Serienreife

Der hauseigene Werkzeugbau ermöglicht auch ein Arbeiten mit Versuchs- und Vorserienwerkzeugen. Dank Rapid Prototyping per Stereolithografie, Selektives-Laser-Sintern und PolyJet-Matrix-Technologie stehen bei FAMAC® bereits in frühen Entwicklungsphasen individuelle Erprobungsmuster in unterschiedlichen Materialien zur Verfügung. „Nach der Anfrage eines Kunden können wir innerhalb von Stunden einen Prototyp für einen Test der gewünschten Funktionen anbieten“, erläutert Jörg Wilke, Entwicklungsleiter bei FAMAC®.

[infotext]Meilensteine der Entwicklung

1955: Erste Kunststoff-Spritzgussmaschine.

1957: Aufbau von KAPSTO®: Kappen und Stopfen für die industrielle Anwendung.

1962: Einführung des K-TECH®-Programms: hochpräzise technische Kunststoff-Spritzgussteile.

1966: Erste Auslandsniederlassung in Mulhouse, Rue du Rhin (Frankreich).

1970: Das TEKU® -Programm startet mit der Produktion der ersten Blumentöpfe.

1998: Aufbau von FAMAC® – Funktionsteile und Verpackungen.

2004: Inbetriebnahme der Reinraumproduktion.

2014: FAMAC® erweitert seine Reinraumkapazitäten.

2018: Das Unternehmen gründet die Initiative PÖPPELMANN blue®.

2019: Der 1.500. Auszubildende seit Firmengründung beginnt seine Berufslaufbahn.

2019: Das Unternehmen veröffentlicht seinen ersten Nachhaltigkeitsbericht auf Grundlage des GRI-Standards[/infotext]

Verantwortung für kommende Generationen

Mit den internationalen Produktionsstandorten in Rixheim/Frankreich und Claremont/USA sowie Niederlassungen in Tschechien, Spanien, Dänemark, Italien, Polen und Rumänien ist Pöppelmann europaweit in der Kunststoffverarbeitung präsent. Das Unternehmen stellt sich aktiv seiner Verantwortung für eine nachhaltige Kunststoffverarbeitung. Dazu erklärt

„In der Initiative PÖPPELMANN blue® entwickeln die beteiligten Expertenteams Lösungen für einen möglichst hohen Einsatz von Post-Consumer-Rezyklaten (PCR) bei der Herstellung eines Produkts mit der Maßgabe, durch die Art und Weise der Gestaltung eine Wiederverwertung des Materials auf gleicher Qualitätsstufe zu gewährleisten. Denn der Materialkreislauf kann sich nur schließen, wenn ein Produkt aus Recyclingkunststoff selbst recyclingfähig ist.“

Benjamin Kampmann, Technologie-Scout

So lag für Pöppelmann die Unterstützung zweier maßgeblicher Initiativen, die die Kreislaufwirtschaft vorantreiben wollen, nahe: Die Unternehmensführung unterzeichnete das New Plastics Economy Global Commitment der Ellen-MacArthur-Stiftung sowie das europaweite Branchenbündnis Circular Plastics Alliance.

„Die Ziele beider Initiativen passen sehr gut zu unserer Unternehmenspolitik und insbesondere zu den Produktkonzepten für den Materialkreislauf, die wir bereits in unserer Unternehmensinitiative PÖPPELMANN blue® entwickeln“, erklärt Matthias Lesch.