Klebesiegel auf Papierbasis, die sich in Produktionsgeschwindigkeit verarbeiten lassen? Funktioniert das wirklich? Ja, sagen verschiedene pharmazeutische Unternehmen nach erfolgreichen Tests. Diese Lösung für den manipulationssicheren Verschluss von Faltschachteln wurde von Vioprint aus Turnhout (Belgien) entwickelt und bis zur Serienreife perfektioniert.

Als möglichen Erstöffnungsschutz werden bei der Konfektionierung pharmazeutischer Faltschachteln üblicherweise drei Varianten eingesetzt: Tamper-Evident-Etiketten, sogenannte Klebesiegel, mikroperforierte Aufreißlaschen oder eine Laschenverklebung. Klebesiegel sind weitverbreitet, denn gegenüber einer Laschenverklebung sind Öffnungsversuche durch die Beschädigung des Etiketts oder der Schachtel direkt erkennbar.

Wurde bisher für diese Etiketten Kunststoff verwendet (PE oder PP), steht dem Markt seit letztem Jahr auch eine transparente Variante auf Papierbasis zur Verfügung. Damit wird dem Nachhaltigkeitsgedanken Rechnung getragen, denn die Beklebung eines Kartons mit Papier erleichtert die Recyclingfähigkeit, und der Verbrauch von Neuplastik wird zudem verringert.

Ein Weg mit hohen Hürden

Bekundungen zum „Green Deal“ und dem schonenderen Umgang mit Ressourcen sind allgegenwärtig. Für die praktische Umsetzung im pharmazeutischen Produktions- und Verpackungsprozess liegen die Latten aber sehr hoch. GMP-Vorgaben, Qualifizierungsaufwendungen und technische Restriktionen, gepaart mit hohem Produktionsdruck können die Innovationsbereitschaft ausbremsen.

Nun war es für die meisten pharmazeutischen Verpackungsbetriebe eine besondere Herausforderung, Eigenschaften von TE-Etiketten in Einklang mit den Anforderungen an Packmaterial, Spendesysteme und Produktionsstabilität zu bringen. Nicht selten fanden sich die Etiketten überall, nur nicht an der gewünschten Position auf der Schachtel. Selbst Etikettenhersteller mit Renommee konnten an der Produktreife erst im Feld arbeiten und strapazierten mit der Optimierung die Geduld der Konfektionierungsverantwortlichen.

Mit den Rotorepel-Stanzblechen werden die TE-Etiketten „geprägt“.

(Bild: Jan Hessing)

Variante aus transluzentem Papier mit Serienreife

Auch Vioprint stellte sich den Herausforderungen, Tamper-Evident-Etiketten aus Kunststoff zu ersetzen. Das Unternehmen ist Track&Trace-Vertriebsstützpunkt des deutschen Herstellers Wipotec und zudem Vertreter des Darmstädter Herstellers REA mit Kennzeichnungs- und Verifizierungssystemen. Bram Leys, Inhaber von Vioprint, ist seit über 20 Jahren im Pharmaverpackungssektor zu Hause und mit den dortigen Anforderungen bestens vertraut.

Wie kam es dazu? 2019 wurde vom Kunden Janssen die Bitte an Vioprint herangetragen, an einer stabilen Tamper-Evident-Ausführung zu arbeiten – damals noch auf PE-Basis. Das funktionierte erfolgreich, und im nächsten Schritt folgte Anfang 2023 der Wunsch, nun eine ökologischere Ausführung aus durchsichtigem Papier zu entwickeln. Schon die erste Variante (Generation 1) lief so gut, dass sich auch Uhlmann Pac-Systeme entschloss, die TE-Eco-Etiketten von Vioprint auf der interpack im Mai 2023 den Messebesuchern auf einer Produktionslinie zu zeigen. „Das Material von Vioprint hat überzeugt, wir hatten auf unserer S500 einen stabilen Lauf. Alles in allem eine überzeugende Vorstellung“, fasste Georg Schick, Strategic Product Manager Track & Trace, das damalige Ergebnis zusammen.

Bei dieser ersten Generation wurden die Etiketten noch auf einen Papierliner aufgezogen. Damit ließen sich Applikationsgeschwindigkeiten von knapp 40 Meter pro Minute erzielen. Darüber hinaus stieg das Risiko der Bandabrisse. Schnell fiel die Entscheidung, das Papieretikett auf einem stabileren PET-Liner als Trägerband zu verwenden. Mit Generation 2 der TE-Eco-Etiketten sind nun der Spendegeschwindigkeit praktisch keine Grenzen mehr gesetzt.

Herstellung der TE-Eco-Etiketten

Die Produktion findet bei Vioprint auf einer modernen Rotationsstanze statt. Damit können pro Monat 20 Millionen Etiketten hergestellt werden. Mit einer zweiten Maschine wird ab 2025 die Produktionskapazität auf etwa 400 Millionen Etiketten jährlich deutlich erhöht. Alle eingesetzten Komponenten kommen von direkten europäischen Nachbarn bzw. überwiegend aus Deutschland. So werden z. B. die Stanzbleche am deutschen Sitz des Herstellers RotoMetrics gefertigt. Der im Papier eingesetzte Holzbestandteil stammt ausschließlich aus FSC-zertifiziertem Anbau.

Das Know-how liegt in erster Linie im Zusammenspiel folgender Faktoren:

– der Auswahl eines Klebstoffs mit hoher Anfangshaftung („initial tack“) in definierter Beschichtungsstärke,

– der exakt auf das Etikettenmaterial und den Liner abgestimmten Stanztiefe,

– der korrekten Wickelspannung, die ein Ausbluten des Klebers verhindert.

Qualitätssichernde Maßnahmen gehen über das branchenübliche Maß hinaus. So wird z. B. das Material mit einer Kamerainspektion zu 100 Prozent geprüft und Splices im Vormaterial grundsätzlich ausgeschnitten. Wareneingangsprüfung, chargenreine Lieferung mit Zertifikat und Rückstellmuster über einen Zeitraum von fünf Jahren sind selbstverständliche Abläufe. Die Betriebsstunden der Stanzbleche werden getrackt und mit dem rechtzeitigen Wechsel eine gleichbleibend hohe Qualität gesichert.

Der Vertrieb in der DACH-Region findet in Kooperation mit Jan Hessing Print&Control statt. Das Unternehmen war eng in die Entwicklungsprozesse eingebunden und ist in der Branche durch seine ausgesprochene Expertise in der Serialisierungskennzeichnung und Qualitätsprüfung bekannt.

Kundenindividuelle Anpassungen

Mit individuellen Stanzblechen nach Maß kann vielen Kundenwünschen entsprochen werden. So lassen sich Mittenperforation und Sicherheitsanstanzungen in verschiedenen Geometrien umsetzen, obwohl dies bei Papier weit weniger eine Rolle spielt als bei den bisherigen kunststoffbasierten Varianten. Denn das Reißverhalten und der Durchdrückwiderstand sind durch die Kombination mit dem starken Klebstoff an jeder Stelle sehr viel homogener und berechenbarer.

Die Aufbringung mehrfarbiger Logos oder sogar serialisierte Daten können in einem separaten Arbeitsschritt durch das digitale Industriedrucksystem aufgebracht werden: Selbst sogenanntes backside-numbering der Trägerrückseite ist machbar. Über die Nutzung als TE-Originalitätssiegel hinaus kann das Material auch als Verschlussetikett für Booklets verwendet werden.

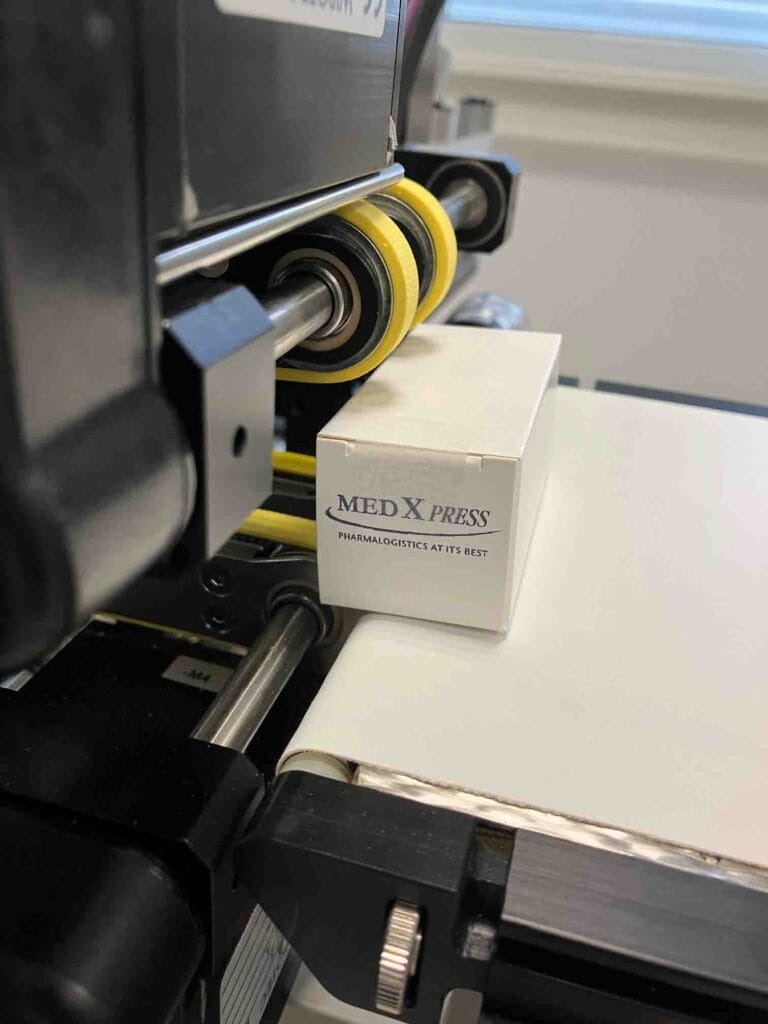

Etikettierung mit dem Wipotec-TQS Track&Trace-System bei Med-X-Press.

(Bild: Med-X-Press)

Stimmen aus der Praxis

Das Pharmalogistikunternehmen Med-X-Press aus Goslar hat die nachhaltige TE-Lösung bereits in die Praxis übernommen. Der führende Dienstleister für Betäubungsmittellogistik in Deutschland nutzt die Lösung von Vioprint: „Wir wollen unseren Kunden auf allen Ebenen unseres Leistungsportfolios einen Mehrwert bieten. Dazu gehört auch, dass wir im Bereich der Konfektionierung ‚am Puls der Zeit‘ sind. Die neuen TE-Etiketten aus Papier sind ein Teil davon, wie wir unseren Verpflichtungen zu nachhaltigem Handeln nachkommen können“, betont Lars Dörhage, geschäftsführender Gesellschafter von Med-X-Press.

Überzeugt ist auch der oberbayrische Hersteller Optosol aus Miesbach. Optosol produziert Pflegemittel für Kontaktlinsen und füllt sterile Lösungen als Lohnabfüller ab. Bei Optosol übernimmt die beidseitige Aufspendung der neue Label-Jack von Kraus Maschinenbau. Interessant bei diesem Aggregat sind die kurzen Rüstzeiten beim Umbau von seitlicher auf stehende Laschenetikettierung. „Die neuen Eco-Etiketten laufen einwandfrei durch den Spender“, so Alfred Hefft, Inhaber und Produktionsleiter bei Optosol. „Neue Etikettenvariante plus innovatives, neues Spendesystem – so können wir auch als Lohnabfüller auf Kundenwünsche schnell reagieren.“