Dass der Sondermaschinenhersteller WÄCHTER Packautomatik im Bereich des End-of-Line-Packaging komplette und komplexe Verpackungslinien für unterschiedlichste Produkte und Branchen baut, ist nichts Neues. Neu ist aber, dass die neue Technik des Spezialisten im Möbelbereich die Voraussetzungen schafft, Einzelteile optimal zu verpacken – sowohl für Losgröße 1 als auch für die Serienfertigung.

Parallel zu der allgemeinen Tendenz hin zu nachhaltigen Verpackungslösungen und umweltbewussten Technologien ist speziell in der Möbelindustrie ein weiterer Wandel zu beobachten. Angetrieben durch steigende Lohnkosten bzw. mangelnde Verfügbarkeit von Arbeitskräften werden hier Konzepte für automatisierte Verpackungslösungen im Allgemeinen und mit hohem Produktschutz im Speziellen gefordert.

Bei Mitnahmemöbeln wird eine Verpackung mit diversen Komponenten bestückt. Diese Komponenten unterscheiden sich in Form, Größe, Gewicht und Material. Typische Inhalte sind beispielsweise Möbeleinzelteile, Beschläge, Schrauben und Montageanleitungen. Diese Verpackungssituation birgt zwei Schwierigkeiten und damit besondere Anforderungen an die Prozessoptimierung in sich, hebt man beim Maschinenbauer hervor.

Erstens: Jede einzelne Komponente hat aufgrund ihrer unterschiedlichen Beschaffenheit individuelle Anforderungen an das Handling.

Zweitens: Durch das Zusammenführen groß- und kleinformatiger Inhalte entsteht oft ungenutzter Leerraum, der mit Füllmaterial ausgelegt wird.

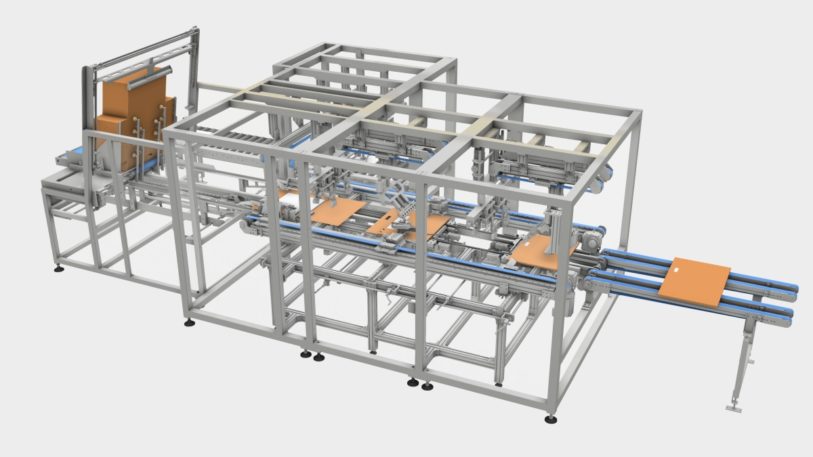

Beispiel: Einzelteilverpackung mit Eindrücklaschen für die Serienfertigung. (Bild: Wächter Packautomatik)

Ersatz von Kunststoffpolstermaterialien

Die WÄCHTER Packautomatik GmbH & Co. KG, Bad Wünnenberg-Haaren, ist ein traditionsreiches, familiengeführtes und international agierendes Unternehmen, das für das Qualitätsmerkmal „Made in Germany“ steht. Neu ist dort, dass bei den Konzepten für die Möbelindustrie die Verpackungszuschnitte auch über einen integrierten Produktschutz verfügen.

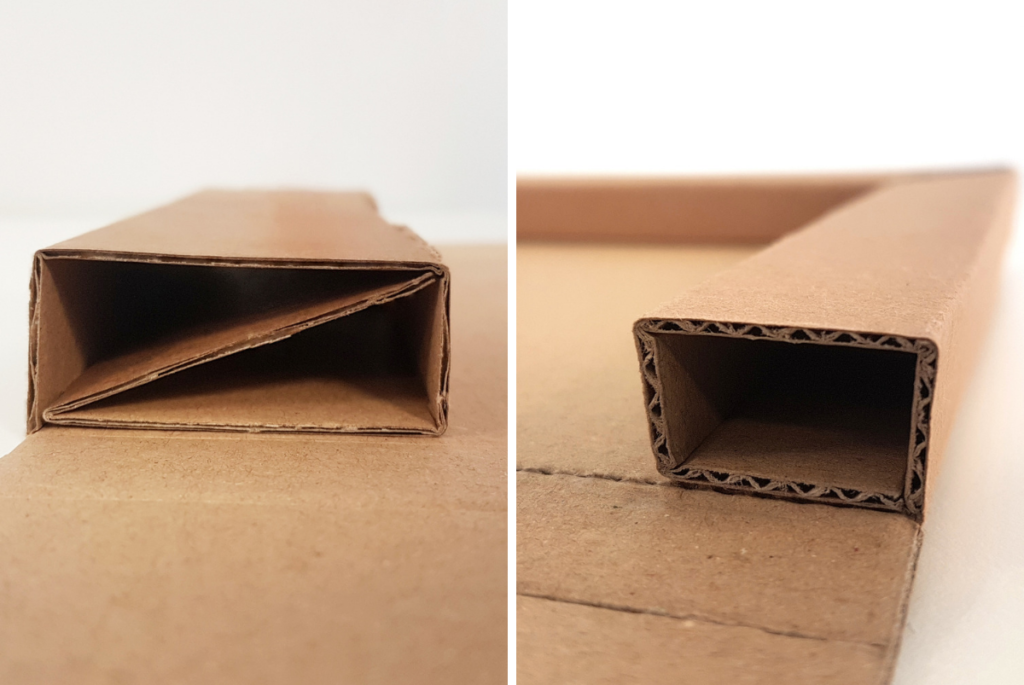

Bei der Einstofflösung sind die Zuschnitte so mit Einschnitten und Perforierungen versehen, dass beim Aufrichten der Verpackung der Produktschutz automatisch beim Faltvorgang mit geformt oder ggf. separat aufgerichtet wird. Das bedeutet, es sind keine zusätzlichen Verpackungsmaterialien notwendig, um das Produkt von allen Seiten optimal zu schützen. So wird eine drastische Verkleinerung des ökologischen Rucksacks dieser Produkte erreicht und gleichzeitig eine nachhaltige und effiziente Produktion gefördert.

Einzelteilverpackung für Losgröße 1

Individuelle Zuschnitte aus Endloswellpappe 2-teilig

Integrierter Produktschutz, z. B. für Küchenteile, Möbeleinzelteile, Türen

Einzelteilverpackung für Serienfertigung

Vorgefertigte Verpackungszuschnitte 1-teilig

Integrierter Produktschutz, z. B für Schubkastenböden, Korpusteile, Fronten, flache Formate

Möglich ist eine Leistung von bis zu 30 Produkten pro Minute in einem Größenbereich von 120 x 240 Millimeter bis 1.500 x 2.800 Millimeter.

Nachhaltigkeit durch automatisierte und angepasste Verpackungslösung

Das Unternehmen kombiniert diese neuen Konzepte mit seinen bewährten Lösungen, um einen vollautomatisierten Verpackungsprozess zu ermöglichen. Dabei werden Nachhaltigkeit und Skalierbarkeit großgeschrieben. Mit Nachhaltigkeit ist dabei nicht nur der rein ökologische Aspekt gemeint. Umweltfreundliches Verpackungsmaterial ist für den Verpackungsspezialisten Grundvoraussetzung. Der Fokus liegt darüber hinaus vielmehr auf dem ökonomischen Ansatz zur Prozessoptimierung beim Verpackungsvorgang.

Beispiele: Einzelteilverpackungen für Losgröße 1 (zwei- und dreiseitiger Produktschutz). (Bild: Wächter Packautomatik)

Die Optimierung kann hier durch einen automatisieren Packprozess und Prepackaging erfolgen. Aufgerichtete Kartons werden entlang einer Straße von Roboterzellen (oder wahlweise Cobots) transportiert. Die einzelnen Roboterzellen werden mit unterschiedlichen Komponenten bestückt, die Roboter wiederum packen diese Komponenten in den vorbeifahrenden Karton. Kleinteile wie Scharniere oder Einzelteile mit sensiblen Oberflächen (z. B. Fronten) werden dabei im Vorfeld separat verpackt.

Zusätzlich kann Vorverpacktes direkt zum Lieferanten geschickt und erst später mit anderen Komponenten wieder zusammengeführt werden (L-Shape). Komplexe Verpackungsprozesse und logistische Vorgänge werden so entzerrt, die Logistikkosten optimiert.

Skalierbarkeit der vollautomatisierten Verpackungsanlage

Ein weiterer Vorteil dieses Konzepts von WÄCHTER ist die Möglichkeit, die Größe der vollautomatisierten Verpackungsanlage jederzeit anpassen zu können. Der modulare Aufbau ermöglicht sowohl eine Minimal- als auch eine Maximallösung sowie alle Ausbaustufen dazwischen, betont der Sondermaschinenhersteller.

Christoph Fromme, Systemingenieur Wächter Packautomatik (Bild: Wächter Packautomatik)

„Nur durch die Reduzierung von Verpackungsmaterialien werden die Komplexität des gesamten Verpackungsprozesses und somit auch die Kosten minimiert.“

Christoph Fromme, Systemingenieur bei Wächter Packautomatik.

Von einem einzelnen Förderband bis zur vollautomatischen Verpackungslinie kann der Kunde entscheiden, in welcher Größenordnung die Automatisierung seiner Verpackungslinie umgesetzt werden soll oder der Grad der Automatisierung individuell nach den zeitlichen und finanziellen Möglichkeiten erweitern werden kann. Und für den gesamten Verpackungsprozess steht ein Ansprechpartner zur Verfügung.