Um den globalen Herausforderungen des Maschinenbaus zu begegnen, setzt SEW auf innovative Automatisierungslösungen, die durch die intelligente Verknüpfung von ressourcenschonender Hardware und intelligenter Software sowohl die Effizienz als auch die Nachhaltigkeit der Maschine steigern.

Der Maschinenbau steht vor einer Vielzahl von Herausforderungen, die es zu bewältigen gilt, um langfristig wettbewerbsfähig und nachhaltig zu bleiben. Zu den zentralen Themen gehören Nachhaltigkeit, Wirtschaftlichkeit und Produktivität. Der Druck, umweltfreundliche und ressourcenschonende Lösungen zu entwickeln, wächst stetig. Maschinenbauer müssen Wege finden, den Energieverbrauch zu senken und den ökologischen Fußabdruck zu minimieren. Gleichzeitig steigen die Kosten für Energie und Rohstoffe kontinuierlich.

Effiziente Maschinen, die weniger Ressourcen verbrauchen, sind entscheidend, um die Betriebskosten zu senken und die Rentabilität zu steigern. In einer globalisierten Welt ist es zudem wichtig, die Produktionsprozesse zu optimieren, die Maschinenverfügbarkeit zu maximieren und gleichzeitig stetig neue und innovative Lösungen schnell auf den Markt zu bringen.

Optimal abgestimmtes Lösungspaket

Schneller, individueller und flexibler zur fertigen Maschine: Getreu diesem Motto bietet SEW mit seinem StarterSet einen vollständig und rundum abgestimmten Lösungsansatz „made by SEW-Eurodrive“ für verschiedenste Maschinen an. Direkt als Grundpaket anpassbar, flexibel einsetzbar und individuell erweiterbar, stehen die verschiedenen Startersets in den Ausprägungen compact und performance zur Verfügung.

Das StarterSet compact ist auf die wirtschaftliche Maschinenautomatisierungslösung für kompakte Anwendungen mit bis zu sechs Achsen ausgerichtet. Das StarterSet performance kann als leistungsstarke Maschinenautomatisierungslösung für komplexe Anwendungen mit bis zu 32 Achsen zum Einsatz kommen. Beide Pakete beinhalten vorselektierte Antriebs- und Automatisierungskomponenten wie beispielsweise Bedienpanels (HMI), Steuerung, Umrichter, Servogetriebemotoren und notwendiges Zubehör, wie Kabel, Stecker oder Klemmen.

Ein wesentlicher Vorteil des Grundpakets für den User liegt in der Möglichkeit, es kontinuierlich zu erweitern und an die jeweilige Zielapplikation anzupassen. Dies umfasst Technologien wie Sicherheitstechnik, intelligente Energiemanagementsysteme und IoT-Anwendungen zur Fehlerfrüherkennung und Simulation, die die Effizienz, Sicherheit und Zuverlässigkeit der Maschine erhöhen.

Softwarebundle als Kernstück

„Das Kernstück der Pakete bildet das MoviKit Softwarebundle: Es umfasst applikationsspezifische Softwarefunktionalitäten zur Parametrierung und zum Betrieb der Antriebstechnik der Anwender“, betont Jonas Schmitt, Solution Architect für Maschinenautomatisierung bei SEW Eurodrive.

Die Softwaremodule MoviKit stellen anwendungsspezifische Funktionalitäten bereit. Neben Bewegungsprofilen können auch standardisierte Kommunikationslösungen oder Visualisierungen maschinenrelevanter Daten bereitgestellt werden. MoviKit Bundles umfassen umfangreiche vordefinierte Softwarebausteine, die mehrere Softwaremodule MoviKit beinhalten. Die Bundles sind speziell für die programmtechnische Umsetzung zielmaschinentypischer Funktionen optimal aufeinander abgestimmt.

Kooperation mit Verpackungsmaschinenbauer

Ein Beispiel für die erfolgreiche Umsetzung dieser Automatisierungsstrategie ist die Kooperation mit dem Maschinenbauer Hugo Beck. Gemeinsam wurde die kompakte horizontale Schlauchbeutelmaschine Flowpack R entwickelt. Die Herausforderung des Maschinenbauers bestand darin, innerhalb kürzester Zeit auf Wunsch eines Endkunden eine wirtschaftliche, effiziente und kompakte Verpackungsmaschine zu realisieren, die gleichzeitig ressourcenschonend und mit hohem Maschinenoutput produziert.

Im ersten Schritt wurde das für kompakte Schlauchbeutelmaschinen vorkonfektionierte StarterSet compact 512 ausgewählt. Dieses vollständige und abgestimmte Lösungspaket ermöglichte eine schnelle Auswahl von Hardware und ein vollständiges Softwarepaket, das alle wesentlichen Funktionen zur Umsetzung der Maschine aus einer Hand bietet.

Alle StarterSet-Lösungspakete sind sowohl im CRM-System als auch im Planungs- und Projektierungstool SEW-Workbench integriert. Die applikationsspezifische Anpassung der Antriebe und Getriebe hinsichtlich der Drehmoment- und Drehzahlanforderungen erfolgt dabei mit wenigen Klicks und abschließender Prüfung der Lösung sowie Identifikation von Kombinationsfehlern. In diesem Zusammenhang wurde das StarterSet compact 512 durch Umrichter, Sicherheitstechnik und Schrittmotoren erweitert.

Verzicht auf Pneumatik

„Bisher wurden Bewegungen wie Schneiden und Klemmen in der Verpackungsmaschine bei Hugo Beck klassisch mit Druckluft realisiert. Hierfür kommt jetzt das Verstellantriebs-System mit Schrittmotoren zum Einsatz. Sie ermöglichen den kompletten Verzicht auf Pneumatik. Durch die Substitution der druckluftbetriebenen Aktuatoren entfällt die Bereitstellung sowie die Wartung der Druckluftkomponenten. Zusätzlich lässt sich die Maschine jetzt einfacher und flexibler in die Produktionsumgebung einbinden, was auch die Energiekosten verringert“, erklärt Jonas Schmitt.

Die Vorabsimulation des Produktionsablaufs erfolgte auf Basis der CAD-Daten der Schlauchbeutelmaschine und der ausgewählten Komponenten aus dem StarterSet. Die virtuelle Inbetriebnahme, die parallel zur mechanischen Umsetzung der Maschine durchgeführt wurde, brachte mehrere entscheidende Vorteile mit sich. Einerseits ermöglichte sie eine frühzeitige Fehlererkennung im Konstruktionsprozess. Bei der Flowpack R konnten hier mechanische Anpassungen auf Basis der virtuellen Daten aus der Simulation vorgenommen werden. So wurden die Mitnehmer, Formschulter und die Lage des Verpackungsmaterials angepasst, um mögliche Kollisionen an der realen Maschine zu vermieden.

Außerdem führte die Simulation zu einer Optimierung des Produktionsablaufs im Betrieb. Bei Flowpack R wurden beispielsweise Taktraten, Synchronisationszeiten, Schweißzeiten und die Bedienoberfläche (HMI) angepasst, was eine signifikante Steigerung des Maschinenoutputs ergab.

In drei Monaten zur fertigen Maschine

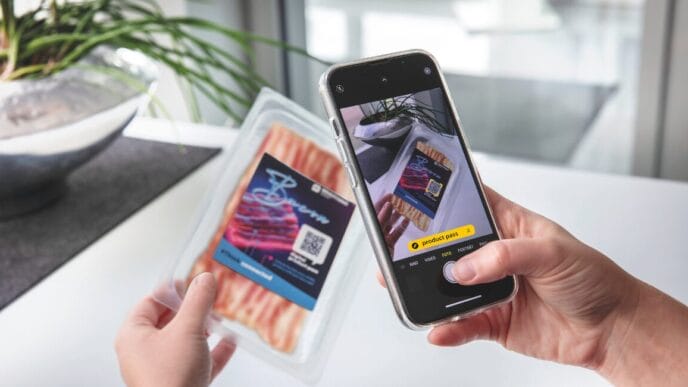

Die finale Inbetriebnahme erfolgte durch den Maschinenbauer vor der Abnahme durch den Endkunden, unterstützt durch den SEW-Service. Diese Phase profitierte von der schnellen Lieferzeit innerhalb von wenigen Wochen und dem umfassenden Support. Die gemeinsam mit Hugo Beck entwickelte kompakte horizontale Schlauchbeutelmaschine Flowpack R arbeitet zu 100 Prozent druckluftfrei und setzt stattdessen auf elektrische Verstellantriebe. Dadurch konnte der Energieverbrauch gesenkt und gleichzeitig die Produktivität gesteigert werden. Auch die Integration von neuen Funktionen wie „No product-no bag“ war dadurch mit wenig Aufwand möglich. Diese Funktion sorgt bei der Schlauchbeutelmaschine dafür, dass keine Beutel produziert werden, wenn kein Produkt vorhanden ist. Damit wird unnötigem Materialverbrauch vorgebeugt und zudem die Effizienz der Verpackungsmaschine optimiert.

Die Maschine arbeitet mit 230 V AC und benötigt keine Starkstromanschlüsse, was die Installation erleichtert. Die digitale Motorschnittstelle MoviLink DDI mit robuster Einkabeltechnologie überträgt Leistungs-, Bremsen- und Diagnosedaten vom Umrichter zum Motor und trägt somit maßgeblich zur Überwachung des Produktionsprozesses bei. Mit einer Leistung von 150 Papierverpackungen pro Minute bietet die Maschine einen hohen Output.

Alle Automatisierungslösungen stammen aus einer Hand, was die Zuverlässigkeit und die Effizienz der Maschine noch einmal erhöht. Von der Anfrage bis zur Lösung vergingen nur drei Monate, was einer herausragenden TTM-Zeit (Time-to-Market) entspricht. Durch die Verringerung der Zeitaufwände innerhalb der Projektlaufzeit konnten die Gesamtkosten deutlich reduziert werden.

„Weniger ist manchmal mehr: Diese Maschine zeigt eindrucksvoll, wie durch moderne Automatisierungstechnologien die Effizienz und Nachhaltigkeit gesteigert werden können. Sie ist die Antwort auf aktuelle Herausforderungen, ohne dabei die Wünsche der Endkunden zu vernachlässigen“, bringt es Jonas Schmitt auf den Punkt.