Um Unternehmen die bestmöglichen Lösungen für die Codierung und Markierung ihrer Produkte anbieten zu können, ist auch ein umfassendes Wissen über neue und aufkommende Verpackungstrends erforderlich. In der Domino Laser-Academy in Hamburg forschen und experimentieren Experten des Unternehmens kontinuierlich mit neuen Substraten.

„Wir verbringen viel Zeit damit, neue Verpackungsmaterialien zu analysieren: sowohl auf Grundlage von Kundenanfragen als auch für unsere eigene Forschungsarbeit. Aufgrund der neuen europäischen Vorschriften für recycelte Kunststoffe bestehen derzeit etwa 95 Prozent der von uns zu prüfenden Lebensmittelverpackungsmuster aus recycelten oder recycelbaren Kunststoffen. Mit unseren Faserlasern der F-Serie und den UV-Lasern der U-Serie haben wir jetzt viele gute Lösungen für die Codierung dieser Substrate. Wir gehen jedoch davon aus, dass in den kommenden Jahren die Nachfrage nach kompostierbaren Lösungen zunehmen wird. Deshalb wollen wir vorbereitet sein, unsere Kunden auch dahingehend zu beraten und Lösungen für diese neuen Materialien anzubieten.“

Dr. Stefan Stadler, Teamleiter der Domino Laser Academy

Passend zu dieser Ausrichtung hat das Domino-Laserteam Muster der marktführenden NatureFlex-Zellglasfolien von Futamura erhalten, um zu prüfen, welche der Domino-Lasercodierlösungen die beste Option für Anwender, die in ihren Produktionslinien mit diesen neuen Substraten arbeiten, wäre.

Einsatz erneuerbarer und kompostierbarer Zellulosefolien

Unter der Marke NatureFlex bietet Futamura kompostierbare Verpackungsfolien aus verantwortungsvoll angebautem Zellstoff an. Das Unternehmen wurde 1947 in Japan gegründet und agiert weltweit. Die Produktionsstätten für Zellulosefolien (Zellglas) befinden sich in Japan, Großbritannien und in den USA. Typische NatureFlex-Anwendungen sind Frischwaren wie Obst und Gemüse, bei denen die Folie auch als Hülle für die Kompostierung von Lebensmittelabfällen oder Gemüseschalen verwendet werden kann. Außerdem werden sie auch häufig für ungekühlt haltbare Lebensmittel und Getränke eingesetzt, zum Beispiel für Süßwaren, Tee und Kaffee, wo sie als Innenauskleidung der Umverpackung dienen.

Die Folien erfüllen alle weltweiten Normen für die industrielle Kompostierung, einschließlich BS EN 13432, und sind nach dem „OK Compost Home Standard“ für die Kompostierung zu Hause zertifiziert.

Kompostierbare Lebensmittelfolien im Test

Domino Printing Sciences (Domino) und Futamura haben gemeinsam die Eignung der Lasercodierung für die kompostierbaren NatureFlex-Folienprodukte geprüft, um Kunden im Lebensmittelverpackungsbereich eine druckfreie Lösung für die Codierung und Markierung ihrer Verpackungen zu bieten.

Die genauen Codieranforderungen für herkömmliche Kunststofffolien variieren je nach Anwendung, wobei Codes oft nur dann erforderlich sind, wenn eine Folie als Teil der Außenverpackung eines Produkts verwendet wird. Bei kompostierbaren Produkten wie NatureFlex kann jedoch ein direkter Druck sowohl auf Innen- als auch auf Außenfolien erforderlich sein, damit Markeninhaber die Verbraucher mit einem Text darüber informieren können, wie die Verpackung am besten zu entsorgen ist.

„Alle unsere NatureFlex-Folien sind zertifiziert, um ihre Eignung für die industrielle und die Heimkompostierung zu belegen. Viele unserer Kunden möchten die Zertifizierung der Endverpackung sowie zusätzliche Entsorgungsinformationen für die Endverbraucher auf der Folie zeigen.“

Amaia Cowan, Business Development Manager EMEA, Futamura UK

Die Option, die flexible NatureFlex-Folie mittels Lasercodierung mit einem einfachen Text zu versehen, ist attraktiv, denn die Codiermethode erfordert keine zusätzlichen Materialien auf dem kompostierbaren Substrat. Das dürfte die Zertifizierung der Endverpackung deutlich erleichtern. Sechs verschiedene Versionen der kompostierbaren NatureFlex-Folie haben die Domino-Codierexperten analysiert, um festzustellen, welche Lasercodierlösung für weitere Eignungstests am vielversprechendsten wäre.

Auf der Suche nach der optimalen Lösung

„Zunächst haben wir eine spektroskopische Analyse der Substrate durchgeführt, um herauszufinden, welche Wellenlänge des Lichts am besten mit dem Substratmaterial interagiert. So konnten wir bestimmen, welchen Laser wir für die weiteren Tests verwenden sollten“, erklärt Dr. Stefan Stadler. Der nächste Schritt war die Codierung der Muster, die mit einem Domino-D120i-CO2-Laser durchgeführt wurde. „Ich hatte wie bei der Lasercodierung von PET-Flaschen einen geätzten, eingravierten Code auf der Oberfläche des Substrats erwartet, stattdessen hat der Laser aber die Farbe der Folie verändert, sodass ein gestochen scharfer, weißer Code entstanden ist“, berichtet der Experte weiter.

Die Folien wurden dann weiteren Eignungstests unterzogen, um die Mindestlaserstärke und die Codiergeschwindigkeit zu ermitteln, die für einen lesbaren Code erforderlich sind. Die Ergebnisse waren ermutigend und haben gezeigt, dass der leistungsschwächste Domino-CO2-Laser, der D120i, in der Lage ist, das Substrat selbst bei hohen Produktionsgeschwindigkeiten mit einer Laserleistung von nur 40 Prozent zu codieren.

Die Integrität der Folie bewahren

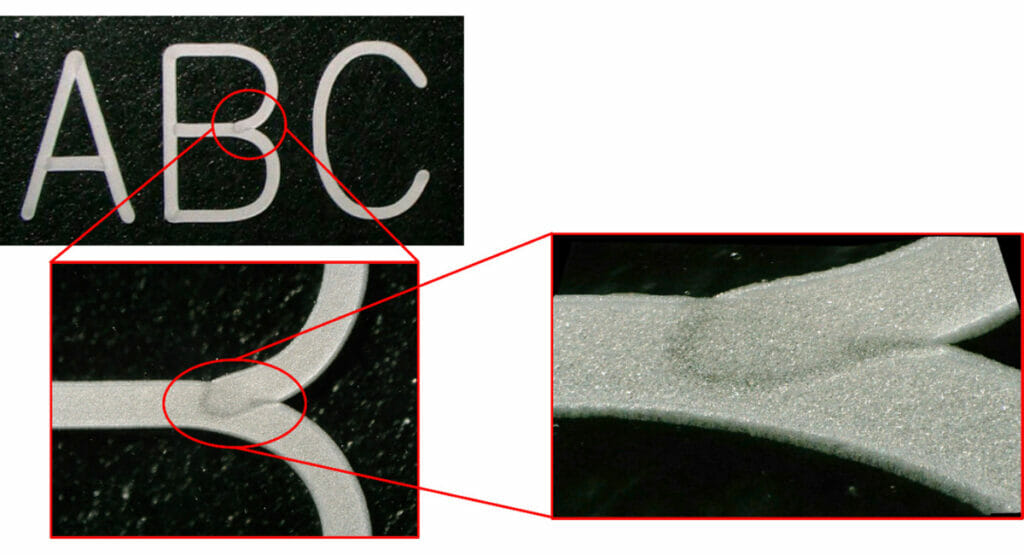

Nach der Codierung mit dem D120i wurden die NatureFlex-Folien anhand von mikroskopischen 3-D-Bildern analysiert, um einen genaueren Blick auf die Struktur des Codes werfen zu können. „Mit dieser Art von 3-D-Bild können wir die Tiefe der Lasergravur messen und so sicherstellen, dass das Substrat nicht perforiert oder beeinträchtigt wird. Der Laser hatte eine schäumende Wirkung auf die NatureFlex-Folien, die zu einer Zunahme der Foliendicke in den bestrahlten Bereichen um etwa 11,5 Mikrometer führte“, berichtet Stadler.

Die mikroskopischen Aufnahmen zeigten, dass die Folie keine strukturellen Schäden aufwies. Zusätzlich zu den mikroskopischen 3-D-Bildern, wurden die Muster auch mittels FT-IR-Spektroskopie analysiert, um festzustellen, ob die Lasercodierung zu chemischen Zusätzen im Material führte. Dafür wurden Muster der uncodierten und der codierten NatureFlex-Folie verschiedenen Infrarotwellenlängen ausgesetzt und die Ergebnisse der beiden Muster wurden verglichen: Der Code auf dem Material ist das Ergebnis einer physikalischen Veränderung des Materials und nicht einer chemischen Veränderung. Der Lasercodierprozess hat demzufolge keine zusätzlichen chemischen Stoffe im Material erzeugt.

Futamura wurden die codierten Materialien zur Verfügung gestellt, um eine weitere Bewertung und eine vorläufige Beurteilung der Feuchtigkeitsbarrieren der codierten Folien vorzunehmen. Die Daten deuteten darauf hin, dass die Codierung kaum Auswirkungen auf diese spezifische Eigenschaft hatte.

Qualität und Schärfe machen den Unterschied

„Produktcodierung und -markierung sind extrem wichtig für unsere Kunden, liegen aber außerhalb unseres Fachgebiets. Deshalb waren wir sehr froh, bei diesem Projekt mit einem Unternehmen wie Domino zusammenzuarbeiten, das einen wissenschaftlichen Ansatz bei der Substratprüfung und -codierung verfolgt,“

Amaia Cowan

Die Qualität und die Schärfe der Codes machen die Lasercodierung auf der flexiblen NatureFlex-Folie zu einer guten Wahl für Lebensmittelhersteller, die sowohl einfache Codes wie Mindesthaltbarkeitsdaten und Chargencodes als auch komplexere Designs und Texte wie beispielsweise Grafiken und scannbare 2-D-Codes erstellen möchten. Die Ergebnisse des Projekts sind sehr positiv“, fasst sie zusammen. „Dank dieser neuen Codiermethode können Informationen für die Verbraucher direkt auf die Folie aufgebracht werden, ohne sie zu bedrucken. Da den kompostierbaren Folien keine zusätzlichen Materialien zugesetzt werden, ist die Zertifizierung der Endverpackung einfach“, ergänzt die Verantwortliche.

Wo geht die Reise hin?

Das Projekt mit Futamura und der kompostierbaren NatureFlex-Folie ist eine spannende Entwicklung im Bereich der Lasercodierung für nachhaltige Substrate und nur ein Beispiel dafür, wie Domino seine Kunden auf ihrem Weg zu mehr Nachhaltigkeit unterstützt.

„Wir wollen an der Spitze der Entwicklungen bei neuen und aufkommenden Verpackungsmaterialien bleiben und so gewährleisten, dass wir die Bedürfnisse unserer Kunden in allen Branchen erfüllen können. Wir haben eine Vision für unsere Laser Academy als Kompetenzzentrum für Substrate, indem wir in die wissenschaftliche Erprobung und Codierung neuer Materialien auf der Grundlage unserer Sondierungsforschung sowie auf direkte Kundenanfragen hin investieren können.“

Stefan Stadler

Weitere Meldungen aus dem Magazin

Ampel beugt Engpässen vor

Drei Anwendungen, eine Lösung

Transluzente Papier-Siegeletiketten für die Pharmaverpackung

Verpackungsmaschinenbauer im Flow