Dünnwandbehälter lassen sich erstmalig aus PET in nur einem Prozessschritt direkt im Spritzguss produzieren. Auf der K 2022 zeigt Engel die Verarbeitung von rPET auf seiner e‑speed Spritzgießmaschine mit neu entwickeltem Spritzaggregat.

Zur K 2022 präsentiert Engel mit seinen Partnern Alpla Group, Brink und IPB Printing wie Dünnwandbehälter aus PET in nur einem Prozessschritt direkt im Spritzguss produziert werden können. Mit einer Wandstärke von 0,32 mm stehen die transparenten 125-ml-Rundbehälter stellvertretend für eine ganze Reihe von Verpackungen, insbesondere im Lebensmittelbereich. Dank integriertem Inmould-Labeling (IML) verlassen die Container abfüllfertig die Produktionszelle.

Das Besondere dieser Anwendung steckt im Material. Die Dünnwandbehälter werden in nur einem Verarbeitungsschritt direkt aus rPET produziert. Bislang konnte PET im Spritzguss nur zu dickwandigen Teilen, wie Flaschen-Preforms verarbeitet werden. Die endgültige Verpackungsform wurde in einem zweiten Prozessschritt – zum Beispiel durch Blasformen – erzielt.

Bottle-to-Cup und Cup-to-Bottle als Ziel

Bis 2025 sollen gemäß European Plastics Pact alle Kunststoffverpackungen 30 Prozent Recyclinganteil enthalten und zu 100 Prozent recyclingfähig sein. Typische Materialien zur Verpackung von Lebensmitteln in Dünnwandbehältern sind Polyolefine oder Polystyrol. Mit diesen Werkstoffen werden nach Experteneinschätzung die genannten Ziele nicht erreichbar sein. Zudem fehlen für die Recyclingströme die positiven Bewertungen der europäischen Lebensmittelbehörde EFSA.

rPET bietet hier einen Ausweg, um Strafzahlungen und Sondersteuern zu umgehen. Trotz des momentan hohen Preises für PET wird dieser Werkstoff damit zur wirtschaftlichen Alternative. Die EFSA hat zahlreiche Recyclingverfahren für PET freigegeben, womit das Material in Europa verfügbar ist.

PET bietet den Vorteil, dass es bereits einen geschlossenen Recyclingkreislauf gibt. PET ist bislang der einzige Verpackungskunststoff, der als Recyclingmaterial im industriellen Maßstab wieder zu Lebensmittelverpackungen verarbeitet werden kann. Mit der Innovation bereiten die Unternehmenspartner den Weg, dass außer Flaschen weitere Verpackungsprodukte nicht länger downgecycelt werden müssen, sondern tatsächlich re- oder sogar upgecyclelt werden können. Das Einsatzspektrum von PET und rPET würde dadurch deutlich erweitert. Neben dem Bottle-to-Bottle-Kreislauf ist somit auch die Etablierung eines Bottle-to-Cup- oder sogar Cup-to-Bottle-Recyclings denkbar.

Mit 1400 mm pro Sekunde einspritzen

Das auf der K verarbeitete modifizierte rPET stammt aus Getränkeflaschen, die in den Werken des Verpackungs- und Recyclingspezialisten Alpla Group mit Stammsitz in Hard, Österreich, aufbereitet wurden. Weitere am Messeexponat beteiligte Partnerfirmen sind Brink (Harskamp, Niederlande) für das Werkzeug und die IML-Automatisierung sowie IPB Printing (Reusel, Niederlande) für die Labels.

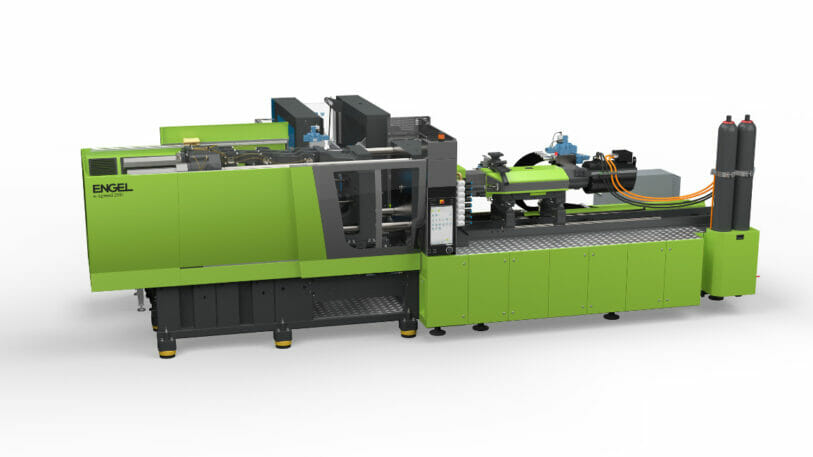

Herzstück der Produktionszelle ist eine Engel e‑speed 280/50 Spritzgießmaschine. Die Hybridmaschine mit elektrischer Schließ- und hydraulischer Spritzeinheit wurde gezielt für die hohen Leistungsanforderungen im Dünnwandspritzguss entwickelt. Zur K 2022 hat Engel die Leistung dieser Maschinenbaureihe erneut gesteigert. Die neue High-Performance-Spritzeinheit erreicht bei der Verarbeitung kleiner Schussgewichte und extremen Wandstärke-Fließwegverhältnissen Einspritzgeschwindigkeit von bis zu 1400 mm pro Sekunde bei maximalen Spritzdrücken von bis zu 2600 bar. Sie ist damit eine der weltweit dynamischsten Spritzeinheiten am Markt.

Für die Verarbeitung von rPET kombiniert Engel das neue Spritzaggregat mit einer gezielt auf die Rezyklat-Verarbeitung abgestimmten Plastifziereinheit aus der hauseigenen Entwicklung und Produktion. Beim Plastifizieren und Einspritzen wird die Viskosität des PET für den Dünnwandspritzguss eingestellt. Die neue Engel e-speed ermöglicht die Verarbeitung von beliebigen Rezyklatanteilen bis hin zu einhundertprozentigem rPET.

Unterschiedliche Label-Trends berücksichtigt

Präsentiert wird auf der K ein Werkzeug, dass gleichzeitig verschiedene Labels verarbeiten kann. Damit greifen die Partner die weltweit unterschiedlichen Trends beim In-Mould-Labeling auf, die in der EU unter anderem mit den EPBP- bzw. Recyclass-Empfehlungen abgestimmt sind, sowie mit den Vorgaben der Association of Plastic Recyclers (APR) für die USA.

Für den amerikanischen Markt und dessen Anforderungen werden abwaschbare Farben auf Inmold-Labels verarbeitet, da für diesen Markt Label und Anwendung dem Recycling zugeführt werden sollen. Für Europa wird eine andere Technologie gezeigt: ein In-Mould-Label, das im Recyclingprozess aufschwimmt, wodurch die Farben mit dem Label gut vom PET abtrennbar sind.

Quelle: Engel

Engel auf der K 2022: Halle 15, Stand C58

Engel - Weitere Meldungen

Engel unterstützt Upcycling-Forschung an der TH Rosenheim

Die Engel Gruppe hat der Technischen Hochschule Rosenheim für die Upcyling-Forschung eine moderne Spritzgießzelle zur Verfügung gestellt.

Lösungen für Effizienz und Nachhaltigkeit

Auf der Fakuma stellt Engel neueste technologische Entwicklungen vor, die Effizienz, Digitalisierung und Nachhaltigkeit in den Mittelpunkt rücken.

Thin-Wall Packaging Day: Engel zeigt Lösungen für Spritzgießer

Engel präsentiert beim Thin-Wall Packaging Day am 8. Februar den aktuellen Stand der Technik, einen Ausblick der weiteren Entwicklungen für den Dünnwand-Spritzguss und damit Lösungen für Spritzgießer, um die Produktion von Kunststoff-Verpackungen nachhaltig, profitabel und zukunftssicher zu gestalten.

Engel part finder: Der Ersatzteil-Scout für die Hosentasche

Der part finder feiert seine Premiere auf der Fakuma 2023. Mit der smarten Anwendung zur Ersatzteilidentifikation zeigt Engel, wie effektive Unterstützung für Kunststoffverarbeiter im Betriebsalltag funktioniert.

Engel: Veränderung in der Geschäftsführung

Gerhard Stangl, bisher Geschäftsbereichsleiter Produktion im Großmaschinenwerk St. Valentin, rückt als Chief Production Officer (CPO) in die Geschäftsführung der Engel Unternehmensgruppe auf.

Engel: PCR-Recyclingbauteile mit hochwertiger Oberfläche

Engel schließt auf der K 2022 den Stoffkreislauf für anspruchsvolle Sichtbauteile aus ABS. Mit Hilfe der Roctool Induktionstechnologie und digitalen Lösungen werden aus Post-Consumer-Rezyklat Gehäuseteile mit hochwertiger Sichtoberfläche produziert.