Die Geschichte von Kautex geht bis in das Jahr 1935 zurück. Firmengründer Reinhold Hagen konnte noch nicht ahnen, dass er in den folgenden Jahren ein Unternehmen von internationaler Bekanntheit aufbauen würde – sowohl in Bezug auf die Produktion von Kunststoffhohlkörpern als auch in Bezug auf den dazu notwendigen Maschinenbau.

Durch den frühen Tod seines Vaters war Reinold Hagen schon im Alter von 22 Jahren gezwungen, seine junge Ingenieurskarriere bei Robert Bosch in Feuerbach bei Stuttgart abzubrechen. Er kehrte in seine Geburtsstadt Siegburg zurück, machte sich 1935 mit einem Metall- und Galvanisierbetrieb selbstständig und sorgte als ältestes von sieben Geschwistern für das wirtschaftliche Auskommen der Familie.

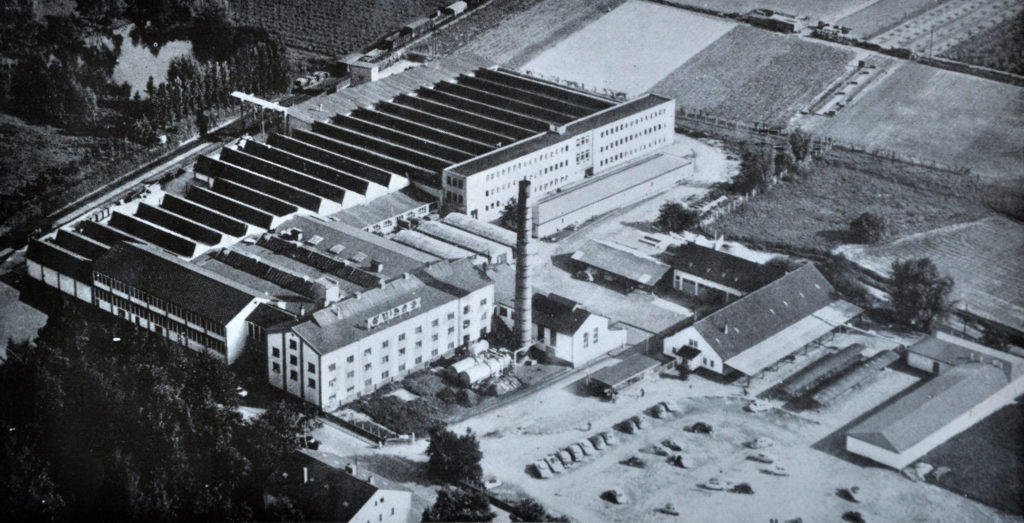

1945 musste er das Unternehmen in der Nähe von Bonn neu aufbauen. Der Krieg hatte einen großen Teil des Betriebs zerstört. Dies bot aber auch die Möglichkeit, etwas Neues zu erschaffen und nach vorne zu blicken.

Die Geburt von Kautex

Weil während der Kriegsjahre ein Ersatz für die benötigten Rohstoffe gefunden werden musste, betrat Reinold Hagen zunächst mit der Verarbeitung des thermoplastischen Kunststoffs Polyvinylchlorid verfahrenstechnisches Neuland. Das Ende des Kautschuks als Werkstoff schien nahe. Dies nahm Reinold Hagen zum Anlass, die galvanischen Werkstätten mit dem Neuanfang 1945 umzubenennen: Aus einer Laune heraus entstand der Name „Kautex“ im Sinne von „Kautschuk Ex“ für den Abschied vom Kautschuk in der Industrie und die Hinwendung zu neuen Werkstoffen, ohne dass Hagen selbst jemals Kautschuk verarbeitet hatte.

1949 entwickelte sein Bruder Theo ein Verfahren zum Aufblasen von PVC-Schrumpfschläuchen. Reinold Hagen experimentierte weiter und fand schließlich eine Methode, den thermoplastischen Kunststoff gezielt so aufzublasen, dass er seine Form behielt. Dank Stabilisierung der Rohstoffsituation nach der Währungsreform stand kurze Zeit später blasfähiges Polyethylen erstmals im großtechnischen Maßstab zur Verfügung. Mit dem auf einer Kautex-Maschine geblasenen Zehn-Liter-Ballon entstand noch im selben Jahr der weltweit erste nahtlos hergestellte Kunststoff-Großbehälter.

Weltweite Expansion

Mit der Blasformmaschine V8 entstand 1954 die erste Standardanlage zur Herstellung von Hohlkörpern bis zu fünf Liter Inhalt. Ihr Formbewegungsprinzip blieb bis in die 1980er-Jahre gültig. Kautex entwickelte sich in den folgenden Jahren zu einem global operierenden Unternehmen. 1960 wurde auch die erste Kautex-Niederlassung in den USA errichtet. Mit dem Export erster Maschinen in die USA legte man den Grundstein für die internationale Expansion. Der Weg führte über den Wachstumsmarkt USA bis hin zum Aufbau einer eigenen zusätzlichen Maschinenproduktion in China.

Maschinenbau plus Service

Das Unternehmen produzierte nicht mehr ausschließlich für den Eigenbedarf, sondern belieferte die Kunststoff verarbeitende Industrie weltweit. Dazu gehörten vornehmlich Extrusionsblasformmaschinen, aber auch Siebdruckmaschinen zum Bedrucken vieler Hohlkörper sowie Maschinen für die Bearbeitung und die Aufbereitung der Kunststoffe. Der Absatz von Kunststoffflaschen bewegte sich zu dieser Zeit hauptsächlich im Bereich der Verpackungsindustrie und sprach Hersteller der chemischen, chemisch-technischen, kosmetischen und pharmazeutischen Industrie an.

Ein weltweiter Wirtschaftsaufschwung spiegelte sich in der zunehmenden Diversität der Konsumentenwelt. Auch im Blasverfahren hergestellte technische Teile nahmen zu Beginn der 1960er-Jahre schon einen Platz im Kautex-Programm ein: Für die Automobilindustrie fertigte Kautex beispielsweise komplizierte Kanäle für Warm- und Kaltluftzuführung, Faltenbälge und Bremsflüssigkeitsbehälter. Bis Mitte der 1970er-Jahre entwickelte das Unternehmen seinen Kundenservice und machte mit dem weltweit ersten serienmäßigen Kunststoffbenzintank (1973) oder Superlativen wie dem 5.000-Liter-Heizöltank (1974) auf sich aufmerksam.

Die Krupp-Jahre

1977 kam es zur Spaltung des Unternehmens. Die Maschinenbausparte wurde von den Kautex-Werken an den Krupp-Konzern verkauft und ihr so die Chance zur eigenständigen Weiterentwicklung gegeben. Der Kunststoff verarbeitende Teil der Kautex-Werke firmiert heute unter dem Namen Kautex Textron.

Unter der Firmierung Krupp-Kautex folgte für den Maschinenbauer rund ein Vierteljahrhundert Zugehörigkeit zum global agierenden Krupp-Konzern. Kautex Maschinenbau entwickelte sich unter Krupp zum kundenorientierten Unternehmen, das eine große Bandbreite an Produkten für unterschiedliche Anwendungsbereiche des Blasformens auslieferte. Das Unternehmen widmete sich von nun an verstärkt der Automobilindustrie. Nachdem sich der Benzintank aus Kunststoff etabliert hatte, setzten sich im Pkw immer mehr seriengefertigte Einzelteile aus Kunststoff durch. Neuerungen im Fahrzeugbau hatten nach wie vor Gewichtsreduktion, Verbrauchssenkung und Emissionsminderung zum Ziel. Begünstigt wurden diese Ziele auch durch Polyurethan, das sich als vielfach zu verwendender und elastischer Werkstoff im Kraftfahrzeugbau anbot. Krupp-Kautex präparierte 1979 erstmals Maschinen für die Herstellung extrusionsgeblasener Faltenbälge, die auch aus Polyurethan und nicht mehr nur aus Gummi hergestellt wurden. 1981 wurden die ersten blasgeformten Heckspoiler und Stoßfänger für Pkw auf Krupp-Kautex-Blasformmaschinen hergestellt.

Das Unternehmen reagierte auf die steigenden Anforderungen, die ab den 1980er-Jahren aus Umwelt- und Gesundheitsschutzgründen an die Barriereeigenschaften der Kunststoff-Kraftstoff-Behälter (KKB) gestellt wurden. Ein wichtiger Meilenstein in dieser Dekade war der Verkauf der weltweit ersten Sechs-Schicht-CoEx-Anlage für Kraftstoffbehälter. Das Mehrschichtverfahren für Kraftstoffbehälter, aber auch für Lebensmittel- und Chemieverpackungen setzte sich als vollautomatisiertes Produktionskonzept durch.

Zeiten des Aufbruchs

Die Ära Krupp-Kautex endete im Jahr 2000 durch den Verkauf an den Schweizer Konzern SIG. Nach vier schwierigen Jahren für Kautex erfolgte 2004 die Anteilsübertragung auf den Finanzinvestor Adcuram. Mit Adcuram begann bei Kautex Maschinenbau eine Zeit der betriebsorganisatorischen Neuerungen und eine Zeit des bewussten Aufbruchs und mutigen Eroberns neuer Wege. So setzte sich Kautex Maschinenbau mit einem neuen Managementteam aus eigener Kraft wieder an die Spitze der führenden Blasmaschinenbauer und konnte sich besonders auf dem schnell wachsenden asiatischen Markt behaupten.

Die Geschäftsführung liegt seitdem in den Händen von Dr. Olaf Weiland und Andreas Lichtenauer. Beide sind Ingenieure mit großer Vertriebserfahrung. Weiland hatte schon in den 1990er-Jahren für Kautex Maschinenbau gearbeitet, bevor er 1998 nach Hamburg wechselte, um bei dem dort ansässigen Schwesterunternehmen Krupp Corpoplast (heute KHS Corpoplast) Vertrieb und Kundendienst zu modernisieren und auszubauen. Lichtenauer war bis 2004 für den Ausbau des Kautex-Geschäfts in China verantwortlich. Er verfügt inzwischen über 30 Jahre Berufserfahrung im Blasformmaschinenbau.

Nach weiteren Investorenwechseln zwischen 2007 und 2018 liegt nun die Mehrheitsbeteiligung erstmals bei einem nicht reinen Finanzinvestor. Den kürzlichen Erwerb durch die Plastech Beteiligungs GmbH versteht das Unternehmen als entscheidende Weichenstellung, um die langfristige Weiterentwicklung des Unternehmens an der Seite eines mittelständisch geprägten Hauptgesellschafters voranzutreiben.

Besonders erfreut ist man über dessen Fokussierung auf die Kunststofftechnik-Branche, auf profitables Wachstum durch Kundenorientierung, Innovation sowie Digitalisierung – und dies auf der Grundlage eines langfristigen unternehmerischen Ansatzes.

Das Unternehmen heute

Kautex Maschinenbau hatte in den zurückliegenden Jahren viel Kraft und Konzentration in den Ausbau seiner Technologie- und Marktführerschaft bei Tankblasanlagen gesteckt. Dies wurde mehr und mehr bestimmend für die Wahrnehmung der Marke von außen. Dabei entwickelte, baute und verkaufte das Unternehmen schon immer leistungsstarke Verpackungsmaschinen.

Um dies zu verdeutlichen, präsentierte Kautex Maschinenbau zur K 2007 eine Hochleistungsmaschine zur Herstellung von HDPE-Flaschen. Die ausgestellte KLS6 hatte zwölf Kavitäten und produzierte 5.800 Flaschen pro Stunde, erstmals in drei verschiedenen Farben gleichzeitig.

Zur darauffolgenden K 2010 wurde eine KLS8 vorgeführt, erstmals nicht als einzelne Blasformmaschine, sondern als Teil einer kompletten und vollautomatischen Produktionslinie, einschließlich Qualitätskontrolle, Beschriftung und Palettierung. Kamen für die Bewegungsabläufe in diesen Maschinen noch hydraulische Systeme zum Einsatz, legte Kautex Maschinenbau zur K 2013 entscheidend nach und präsentiert eine Maschine seiner neuen, vollelektrischen KBB-Baureihe.

Die ausgestellte KBB60 zog nicht nur wegen ihrer hochwertigen Optik und ihrer schnellen, aber ruckfreien Prozessbewegungen das Publikum an. Die Maschine strahlt Präzision und Perfektion bis ins kleinste Detail aus. Kompakte Ausmaße, äußerst kurze Zykluszeiten und ein System zur Energierückgewinnung machen sie zu einem neuen Maßstab in ihrem Segment. Jüngste Messungen des Energieverbrauchs nach den Euromap-46.1-Standards belegen den Erfolg: Zahlreiche KBB-Maschinen erreichen bereits die höchste Energieeffizienzklassifikation 10.

Neuartige, digitale Lösungen

Gemäß dem Megatrend Industrie 4.0 wird durch sogenannte IntelliGate-Module der Downstream zum integralen Bestandteil der Maschine gemacht. Durch diese Vernetzung entstehen nun auf Kundenwunsch vollständige Fertigungsanlagen. Wesentlicher Bestandteil des IntelliGate-Integrationssystems ist die neu entwickelte Schnittstelle Connext. Damit werden nachgelagerte Downstream-Prozesse, wie zum Beispiel Qualitätsprüfverfahren, in die Maschinen integriert. Die einzelnen Module können von den Kautex-Experten auf Maschinen der KBB-Baureihe abgestimmt und per Plug & Play über die Connext-Schnittstelle verbunden werden. Kautex-Kunden erhalten so einen vollständigen, integrierten Produktionsprozess aus einer Hand.

Eine weitere digitale Lösung sind Schulungen an sogenannten virtuellen Maschinen. Angehende Piloten absolvieren ihre ersten Übungsstunden auf einem Flugsimulator, bevor sie an das Steuer eines echten Flugzeugs dürfen. Solche Übungssimulatoren gibt es seit 2013 auch für Blasformmaschinen von Kautex Maschinenbau.

Es handelt sich dabei um ein praxisnahes Trainingstool, das die exakte Simulation realistischer Produktionsabläufe ermöglicht. Die kompakte Workstation-Einheit, bestehend aus einem Simulationsrechner, zwei Monitoren, einem Projektor und einem Original-Bedienpult befindet sich inzwischen in der zweiten Generation und steht für verschiedene Baureihen zur Verfügung.

[infotext icon]Kautex Maschinenbau ist in den letzten zwölf Jahren überdurchschnittlich gewachsen. Im Vergleich zum Jahr 2006, in dem der Umsatz bei rund 60 Millionen Euro lag, erreichte das Unternehmen im Jahr 2017 einen Umsatz von rund 144 Millionen Euro.[/infotext]Alle Bilder: Kautex Maschinenbau GmbH/Dr. Reinold Hagen Stiftung