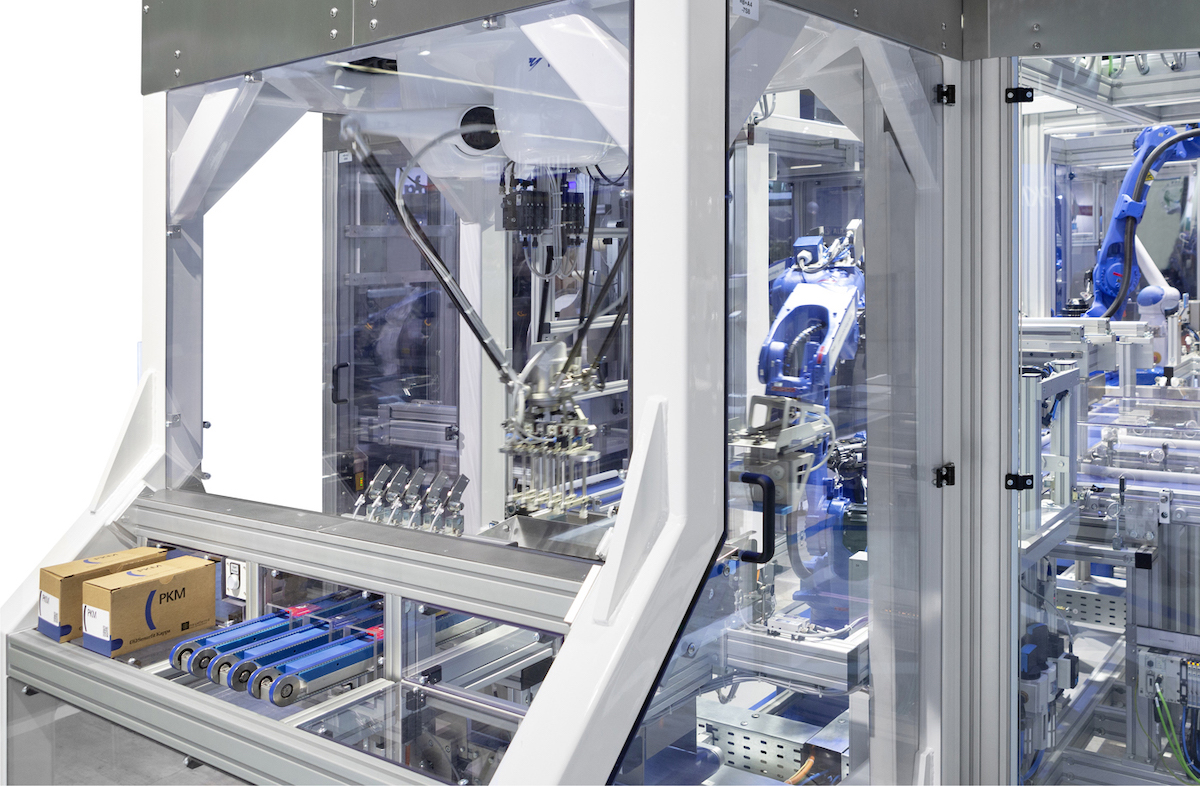

Eine Endverpackungslinie der PKM Packaging GmbH, Pirmasens, setzt mit einem Output von über 400.000 Einheiten täglich Maßstäbe. Bei der wegweisenden Anlage, die Desinfektionskappen für die Verwendung in der Dialyse verpackt, steht nicht die Flexibilität im Fokus. Was zählt, ist Dynamik. Und dafür sorgen fünf ultraschnelle Yaskawa-Roboter.

Der Bedarf an Dialyseprodukten wird weiter steigen, deshalb engagiert sich Fresenius Medical Care intensiv in diesem Markt. Wie groß der Bedarf bereits heute ist, verdeutlicht eine 2019 am Standort St. Wendel in Betrieb genommene Endverpackungsanlage mit einem beeindruckenden Output von annähernd 300 Desinfektionskappen pro Minute.

Für die Realisierung der komplexen Linie beauftragte Fresenius den Verpackungstechnikspezialisten PKM Packaging. Das Unternehmen ist eine der ersten Adressen für intelligente Automatisierungslösungen und fokussiert sich dabei insbesondere auf die Bereiche Medical, Pharma, Consumer und Food. Für Applikationen, die sich mit Standardanlagen nicht wirtschaftlich automatisieren lassen, entwickelt und konstruiert PKM maßgeschneiderte Lösungen mit höchster Produktivität.

Anspruchsvolle Aufgabenstellung

Im beschriebenen Fall ging es darum, Dialysekappen, die die Verpackungsanlage in Blistern über fünf Zuführbänder erreichen, zunächst in sogenannte Spenderkartons zu verpacken. Abschließend sind jeweils zehn Spenderkartons in einem Versandkarton abzulegen. Was sich einfach anhört, wird unter den vorgegebenen Taktzeiten bei einer Leistung von etwa 300 Stück pro Minute schnell zur echten Herausforderung.

Peter Dreher (Bild: PKM Packaging GmbH)

„Das Problem lag bei Komplexität und Zeit. Die Anlage muss die Blister in Spenderkartons verpacken, die nur als Zuschnitte vorliegen und zu beleimen, aufzurichten, zu bedrucken und zu etikettieren sind. Gleichzeitig sind die Versandkartons abzuholen, mit den Spenderkartons zu bestücken und zu verschließen. Und in die Linie waren jede Menge Abfragen und kamerabasierte Prüfschritte zu integrieren“, erinnert sich Peter Dreher, Vertriebsleiter bei PKM.

Dass es PKM trotz der hohen Anforderungen gelungen ist, eine prozesssichere und gleichzeitig wirtschaftliche Lösung zu finden, beweist der Blick auf die Endverpackungslinie, die angesichts der komplexen Arbeitsinhalte mit erstaunlich geringem Platzbedarf auskommt.

Insgesamt fünf Yaskawa-Roboter arbeiten dafür auf engstem Raum, darunter vier baugleiche Sechsachser vom Typ Motoman GP12 und ein Deltaroboter Motoman MPP3 in der Anlage. Während die Sechsachser für die komplette Handhabung der Kartons innerhalb der Anlage zuständig sind, übernimmt der ultraschnelle Picker das Abgreifen der Blister mit anschließender Ablage in die Spenderkartons.

Funktionsweise im Detail

Auf einer Anlagenseite beginnt der Prozess mit dem Abholen der Zuschnitte für die Spenderkartons. Herr dieser Zelle ist ein Motoman GP12, ausgestattet mit einem Vakuumgreifer, mit dem er jeweils einen Zuschnitt aus dem Magazin abholt und an einer Bildverarbeitungsstation prüft.

Anschließend fährt der Roboter an eine Station, an der die Beleimung des Zuschnitts erfolgt. Danach drückt der Sechsachser den Zuschnitt in ein Formwerkzeug und legt den fertigen Spenderkarton auf dem darunter laufenden Band ab.

Ein Motoman GP12 mit Vakuumgreifer von Yaskawa beim Abholen eines Zuschnitts aus dem Kartonspendermagazin. (Bild: PKM Packaging GmbH)

Von dort nimmt ihn ein zweiter Roboter auf und steuert einen Wolke-Drucker an, der einen Barcode aufdruckt. Zusätzlich wird ein Etikett aufgebracht. Nun fährt der Motoman GP12 mit dem leeren Spenderkarton ein stationäres Bildverarbeitungssystem an, das Barcode und Etikett prüft. Damit ist der Karton bereit zum Befüllen und wird weiter getaktet zur Schlüsselstation der gesamten Anlage.

High-Speed-Blisterverpackung

Bei der Verpackung der Blister arbeiten zwei Motoman-Roboter, ein Sechsachser und ein Picker, Hand in Hand. „Die Station ist mit zwei Aufnahmen für Spenderkartons ausgestattet, sodass diese im Wechsel befüllt werden können und der Picker kontinuierlich arbeiten kann. Nur so konnten wir die vorgegebenen Taktzeiten einhalten“, erklärt Peter Dreher.

Der Motoman MPP3 ist mit einem komplexen Fünffach-Sauggreifer ausgestattet, mit dem fünf Blister gleichzeitig von der fünfspurigen Zuführung abgegriffen und nach einem ausgeklügelten Bewegungsablauf in die Spenderkartons eingelegt werden. Den Vorgang wiederholt der Deltaroboter insgesamt achtmal, bis der Spenderkarton mit 40 Dialysekappen komplett befüllt ist. Die hohe Geschwindigkeit des Motoman MPP3 ist entscheidend für den Output der Anlage.

Die beeindruckende Performance des deckenmontierten Deltaroboters Motoman MPP3 (links im Bild) ist entscheidend für den Output der Verpackungsanlage. (Bild: PKM Packaging GmbH)

Flexibler Handlingroboter

Parallel dazu ist der sechsachsige Motoman GP12 an dieser Station mit der Bereitstellung leerer Kartons für den Picker und dem Abgreifen befüllter Spenderkartons beschäftigt, die er mit einem formschlüssigen Spezialgreifer einem Kartonschließer zuführt. Es folgt eine In-Prozess-Kontrolle. Die fertig verschlossenen Kartons werden aus dem Schließer ausgeschoben und in fünf Zweierreihen gruppiert. Die insgesamt zehn Spenderkartons entsprechen einer Lage im Versandkarton.

Der letzte Arbeitsschritt, das Verpacken der Spenderkartons in Versandkartons, übernimmt der vierte Motoman GP12. Dazu holt der Sechsachser einen leeren Versandkarton ab und fährt mit ihm zu einem Bildverarbeitungssystem, wo die Vollständigkeit der Etiketten kontrolliert wird.

Danach erfolgt die Befüllung, bei der der Roboter mit seinem Vakuumgreifer jeweils zehn bereitstehende Spenderkartons aufnimmt und diese im Top-Loading in den Versandkarton einlegt. Dieser Zyklus wiederholt sich dreimal, ehe der Versandkarton mit 30 Spenderkartons zu je 40 Dialysekappen aus der Anlage ausgeschleust wird.

Die Anlage läuft ohne Ausfälle rund um die Uhr im Dreischichtbetrieb. (Bild: PKM Packaging GmbH)

Verfügbarkeit und Output auf höchstem Niveau

Trotz ihrer Komplexität muss die Endverpackungslinie höchste Anforderungen hinsichtlich der Verfügbarkeit erfüllen. „Um die Up-time auf die Spitze zu treiben, haben wir nur die besten verfügbaren Komponenten in der Anlage eingesetzt. Im Roboterbereich fiel die Entscheidung auf Yaskawa“, betont Peter Dreher.

Eine gute Entscheidung, wie sich heute zeigt: Endverpackungsanlage. In allen anderen Punkten, darunter insbesondere die hohe Ausbringleistung, erfüllt die Endverpackungslinie die hohen Erwartungen des Betreibers. Überraschend ist das nicht, denn Yaskawa konnte PKM mit zuverlässigen Echtzeitsimulationen und Taktzeitstudien bereits während der Konstruktionsphase unterstützen.