Durch das systematische Einsetzen von Kaffeesahneportionspackungen mithilfe von Schubert-Verpackungsmaschinen lässt sich der Platz in Endverpackungen optimal ausnutzen. Das geht mit deutlich reduzierten Packmittel-, Transport- und Lagerkosten einher.

Portionspackungen sorgen gerade bei empfindlichen Lebensmitteln dafür, dass ihr Inhalt bedarfsgerecht und frisch zur Verfügung steht. Diese praktischen Verpackungsformate erfordern allerdings möglichst effiziente Abläufe im Produktionsprozess, um die Portionen zu marktgerechten Preisen anbieten zu können. Auch einer der größten Produzenten von Portionskaffeesahne in Europa wollte seine Produktion effizienter gestalten: Insbesondere bei der Endverpackung ergaben sich hier interessante Optimierungsmöglichkeiten.

Platz ist Geld

Beim Hersteller wurden die Portionspackungen bisher für den Versand in Kartons geschüttet. Das ging schnell und erforderte keinen großen Aufwand. Die Kehrseite wurde beim Blick in die Kartons offensichtlich: Viel Platz blieb ungenutzt. Bei einer so hohen Produktmenge summierten sich damit unnötige Kosten. Sind in den einzelnen Kartons weniger Produkte enthalten als möglich, so setzt sich dies über die Palette bis hin zum ganzen Lager fort. Insgesamt führt das zu erheblich höheren Lager-, Transport- und Verpackungskosten. Als Schubert dem Betriebsleiter des Molkereikunden bei einem Beratungsgespräch das erste Mal das geordnete Einsetzen der Becher als Alternative zum Schütten vorschlug, war dieser zunächst kritisch. Als er jedoch vom Einsparpotenzial erfuhr, griff er sofort zum Taschenrechner und die Entscheidung für eine Schubert-Maschine war gefallen.

Unterschiedliche Formate effizient verpackt

Mit der neuen TLM-Anlage, bestehend aus sieben Modulen und ausgestattet mit fünf F2-Robotern, einem F4-Roboter sowie zwei Transmodulstrecken, werden die Portionspackungen nun lagenweise in die Kartons gestapelt. Bei der Umsetzung des Projekts galt es, unterschiedliche Höhen bzw. Gewichte der Portionspackungen bei der Formateinstellung zu berücksichtigen.

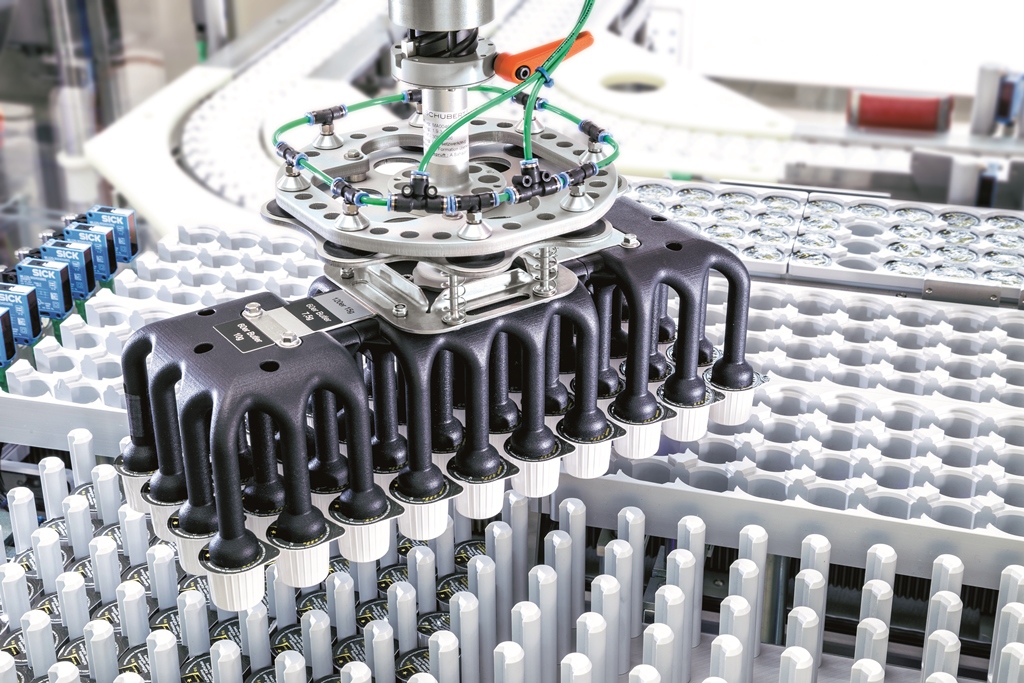

Die einzelnen Portionspackungen werden der Anlage von der Vormaschine mittels Taktkette zugeführt. In der ersten Teilmaschine entnimmt ein F2-Roboter die Portionspackungen in Gruppen zu 16 Reihen à zehn Becher aus der Taktkette und setzt diese auf den Formatplatten des Transmoduls ab. Dieser schienenbasierte Transportroboter befördert sie dann weiter zur Gruppierung durch einen F2-Roboter mit wechselbarem Formatwerkzeug.

Entsprechend den jeweiligen Vorgaben greift der Roboter dann Gruppen von 8 x 5 oder 4 x 5 Portionspackungen und platziert sie in Dreier-, Sechser- oder Achterlagen in der Endverpackung. Die Kapseln werden orientiert und geschuppt eingesetzt, wobei die Orientierung der Kapseln bereits von der Vormaschine bestimmt wird. Die flach liegenden Kartonzuschnitte werden mithilfe eines TLM-F3-Roboters aus dem Magazin entstapelt und zur Übernahme präsentiert.

[infotext icon]Die Roboterwerkzeuge wurden speziell für den Einsatz beim Kunden angefertigt. In Kombination mit dem Transmodul ermöglicht sie eine Hand-in-Hand-Übergabe: Ein einmal gegriffenes Produkt wird bis zur Platzierung im Karton nicht mehr losgelassen.[/infotext]Ein F2-Roboter übernimmt den Zuschnitt, führt ihn in einer definierten Bewegung an Leimdüsen vorbei, drückt ihn durch einen Faltrahmen und platziert den aufgerichteten Karton auf einem bereitgestellten Transmodul. Vakuumsauger auf den Formatplatten sorgen für einen sicheren Halt der Kartons beim Transport zur Befüllstation. Ein weiterer F2-Roboter verschließt in der letzten Teilmaschine die Kartons und gibt je zwei Kartons pro Arbeitsschritt an das Wiegeband weiter, welches kontrolliert, ob ein Becher fehlt. Wenn das Gewicht des Kartons korrekt ist, wird dieser zum Elevator befördert.

Deutliche Verbesserungen

Für den Molkereibetrieb war es wichtig, dass die Maschine eine Aus- und eine Einschleusstation hat damit Becher für Qualitätskontrollen aus dem Gesamtsystem entnommen und anschließend wieder eingebracht werden können. Hierfür ist die TLM-Anlage mit einem weiteren Transportband ausgestattet, mit dem sich Portionsbecher in den laufenden Verpackungsprozess manuell einschleusen lassen. Ein F4-Pick-and-Place-Roboter übernimmt diese Gruppen und platziert sie anschließend auf den Transportschlitten der Transmodulstrecke, bevor sie der Endverpackung zugeführt werden. Insgesamt bestückt die Anlage 15 verschiedene Kartonformate mit 60, 120, 240, 320 oder 360 Packungen pro Karton und mit Portionspackungen mit einem Inhalt von 5 bis 15 g. Je nach Inhalt bewältigt die Anlage so fünf bis 28 Kartons in der Minute, bei einer konstanten Leistung von 1.600 Bechern pro Minute.

Die wirtschaftlichen Vorteile durch die effiziente Anordnung drücken sich für den Kunden in deutlichen Zahlen aus. Da das Unternehmen nun kleinere Kartons einsetzen kann, finden etwa 35 Prozent mehr Kartons auf einer Palette Platz und der Kunde konnte den Bedarf an Verpackungsmaterial um 17 Prozent reduzieren. Dadurch benötigt das Unternehmen bis zu einen Drittel weniger Lagerkapazität für die gleiche Produktmenge.