Es muss doch auch einfacher und schneller gehen, Maschinen ohne großen händischen Zeitaufwand zu nutzen und ohne immer wieder alle Parameter neu einstellen zu müssen. Diese Herausforderung treibt die Spezialisten der Siko GmbH inzwischen seit 58 Jahren bei der Entwicklung von Positionsanzeigen und Stellantrieben an. Ihr Ziel ist es, Maschinen sicher reproduzierbar und vollautomatisch einzurichten sowie aus der Ferne zu steuern.

Der Anfang vieler heute sehr erfolgreicher mittelständischer Unternehmen folgte oft dem gleichen Muster: Mutige, in den 1950er- oder 1960er-Jahren zumeist ausschließlich Männer beweisen Geschäftssinn und ergreifen eine Chance, die sich im beruflichen Umfeld bietet. Sie gründen ein Unternehmen und starten in der Garage, im Keller, ja in der Privatwohnung mit der Entwicklung und dem Bau von neuer Technik. Mit hoher Motivation und großer Beharrlichkeit verfolgten sie über Jahrzehnte ihre Ziele.

So war es auch bei Günther Wandres. Als 1963 das Unternehmen für Antriebstechnik, das er leitete, verkauft werden sollte, sah er dort für sich keine echte Perspektive mehr. Statt einer finanziellen Abfindung entschied er sich dafür, eine kleine Produktgruppe zu übernehmen, die nicht zum Kernbereich des Unternehmens gehörte. Denn, obwohl ihm der Schritt in die Selbstständigkeit nicht leichtfiel, sah er großes Potenzial bei den Handrädern mit analogen Positionsanzeigen, die damals vorwiegend zur Drehzahlregelung an stufenlosen Getrieben eingesetzt wurden.

Klein, aber oho

Muss ein neues Maß für ein neues Produkt an einer Maschine eingestellt werden, wird das Format geändert. Auch bei Verpackungsmaschinen ist eine Umstellung der Achsen nötig, sobald sich die Maße des betreffenden Produkts verändern. Das hatte Günther Wandres im Sinn, und schon im Herbst 1963 wurden im Keller seines Schwagers die ersten Positionsanzeigen montiert, die sofort sehr gefragt waren – anfänglich in der Holzindustrie, dann später im allgemeinen Maschinenbau sowie bei Verpackungsmaschinen.

Der Erlös reichte aber anfangs nicht aus, um die Familie zu ernähren. Der Maschinenbauingenieur nahm auch Konstruktionsaufträge aller Art an und agierte zusätzlich mit einer Industrievertretung für Getriebemotoren. Übrigens geht der Name Siko auf dieses „Süddeutsche Industrie Kontor Dr.-Ing. G. Wandres“ zurück.

Schnell stieg die Nachfrage für Positionsanzeigen, weil sie mit dem Einzug der maschinellen Fertigung in alle Produktionsbereiche immer häufiger zum Einsatz kamen. Das hatte Folgen: Man kam an die Kapazitätsgrenzen, und nach einigen räumlichen Veränderungen wurde letztendlich 1972 ein neuer Firmensitz in Buchenbach gefunden. Ein neues Kapitel der Erfolgsgeschichte wurde aufgeschlagen:

Die Anfänge der Digitalisierung

Dass es auch anders geht als mit dem Handrad, zeigte das Unternehmen mit der Einführung seiner digitalen Positionsanzeigen, die 1976 dem Markt erstmals vorgestellt wurden. Der Positionswert konnte an der Maschinenspindel jetzt digital und auf einen Zehntelmillimeter genau abgelesen werden. Eine für die damalige Zeit einmalige Innovation, die sich rasch am Markt bewährte und stark nachgefragt wurde.

So fand der Maschinenbau schnell Gefallen an den praktischen „orangenen Siko-Zählern“ und stattete Achsen und Spindeln von Kartonageaufrichtern, Etikettierern, Befüll- und Verschließmaschinen aus. Überall, wo eingestellt, verpackt und befüllt wurde, war Siko fortan nicht mehr wegzudenken.

Siko-Zähler im typischen Orange (Bild: Siko GmbH)

Zunehmend widmete sich Siko der Entwicklung elektronischer Messsysteme für die Weg- und Winkelmessung. So gehörte ab 1982 eine ganze Palette von unterschiedlichen elektronischen Messwertgebern und Messanzeigen zum Portfolio des Unternehmens.

Internationale Expansion und Generationswechsel

Messsysteme „made by Siko“ kommen inzwischen in mehr als 50 Ländern zum Einsatz. Bereits im Jahr 1980 wurde eine Tochtergesellschaft in den USA gegründet, es folgten weitere in Italien (2001), der Schweiz (2003), in China (2005) und eine Vertriebsniederlassung in Singapur (2012).

Das ausgeprägte Bewusstsein für die Bedürfnisse des Marktes und das besondere Know-how setzte sich auch in der zweiten Unternehmergeneration fort. 1990 übernahm Horst Wandres, der jüngste Sohn des Gründers, die Geschäftsführung, während sein Vater sich schrittweise aus dem Unternehmen zurückzog.

Die Rüstzeiten minimieren sich von 45 über 20 bis zu nur fünf Minuten (v. l. n. r.). (Bild: Siko GmbH)

Die Konzentration galt jetzt der Messtechnik für die Weg- und Winkelerfassung im Maschinen- und Anlagenbau. Lineare Messsysteme als Ergänzung zu den auf dem rotatorischen Messprinzip beruhenden Produkten standen fortan im Fokus. Die neue magnetische Messkompetenz wurde bei Siko integriert und war Grundlage für elektronische Positionsanzeigen, die das Unternehmen seinerzeit ebenso auf den Markt brachte wie Positionsanzeigen für lineare Schieberverstellungen, die seitdem vor allem im Verpackungsbereich gefragt sind.

Automatisierte Achsverstellungen

2001 wurde mit der Einführung der neuen Produktlinie DriveLine, den Spindelantrieben zur automatisierten Positionierung, auch bei Siko das Zeitalter der Automatisierung eingeläutet. Für den Einsatz in Verpackungsmaschinen wurden die Lösungen für die automatisierte Achsverstellung auf dem Markt eingeführt.

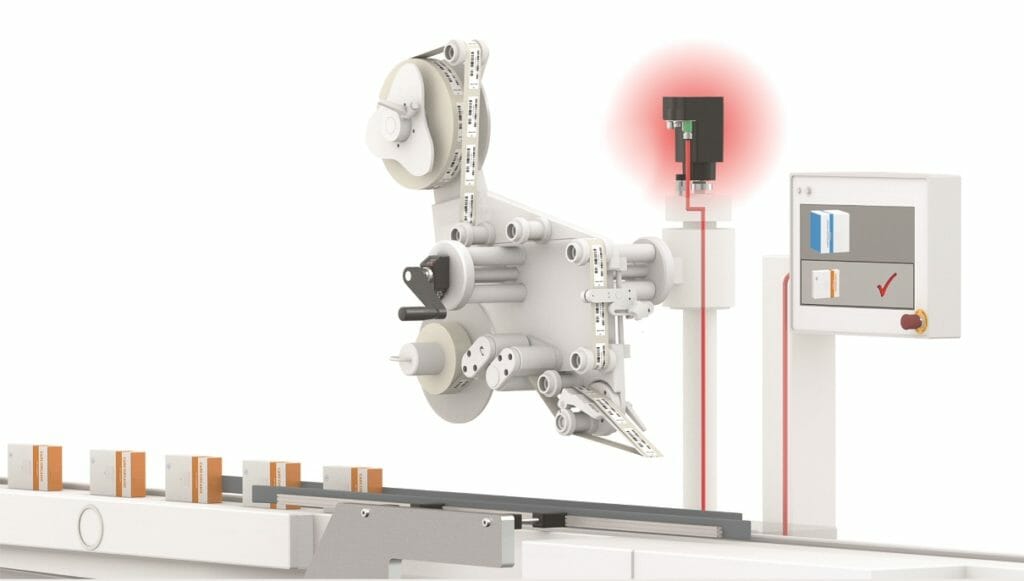

Automatisierter Produktwechsel mittels Stellantrieb an einer Ettiketiermaschine. (Bild: Siko GmbH)

Positionsanzeiger, Stellknöpfe oder Spindelantriebe sind im Verpackungsbereich praktisch allgegenwärtig: auch an Abfüllmaschinen, Folieneinschlagmaschinen, Endverpackungs- und Transportsystemen, Wägetechnik oder Inspektionssystemen. Sie erfüllen dort insbesondere Aufgaben bei der effizienten Maschineneinrichtung, sogar im sensiblen Pharmabereich.

Industrie 4.0 und Predictive Maintenance

Um den Anforderungen an intelligentere und flexiblere Lösungen gerecht zu werden, wurde die Weiterentwicklung der Peripheriebausteine wie Anzeigen und Stellmotoren aktiv vorangetrieben. Im Fokus der genannten Komponenten stand die Aufgabe, neben den eigentlichen Prozessdaten weitere Informationen über den Betriebszustand einer Anlage zu sammeln. Das Ziel waren eigenständig ausgelöste Maßnahmen wie Warnmeldungen oder eine automatische Reduzierung der Leistung, sobald Grenzbereiche überschritten wurden. Das Thema Eigendiagnose wird in der Zukunft bei diesen Peripheriebausteinen noch wichtiger werden. Dies kann bis zur Lebensdauerüberwachung reichen.

(Bild: Siko GmbH)

„Aufgrund der innovativen Produkte und der internationalen Ausrichtung sehen wir uns bestens im Markt aufgestellt.“ Sven Wischnewski, Geschäftsführer der Siko GmbH

Peripheriebauteile wie die Positionsanzeigen und Stellantriebe werden künftig noch mehr Daten sammeln können, die Aufschluss über die Gesamtapplikation liefern. Dafür ist auch eine erhöhte Konnektivität erforderlich. Die bereits vorhandene Ethernet-Kommunikation wird weiter ausgebaut werden, sodass man mit den Geräten auch direkt mit der Cloud kommunizieren kann. So stehen auch Geräte mit IO-Link zur Verfügung. Dank einer umfassenden Konnektivität und mit den erhobenen Daten sind die Grundlagen für Industrie-4.0-Anwendungen gegeben.

Mit Technologiezentren für optimierte Sensoriklösungen

Lenkte der heutige Geschäftsführer Sven Wischnewski ab August 2014 die Geschicke des Unternehmens noch gemeinsam mit Horst Wandres, steht er in dieser Position seit 2016 allein in der Verantwortung. Im Jahr 2017 kristallisierte sich heraus, dass für das weitere bewährte Unternehmenswachstum ein Erweiterungsbau zwingend erforderlich war. Für Wischnewski war dies der Zeitpunkt, das erfolgreiche Konzept der technologiefokussierten Kompetenzzentren weiter auszubauen. Die Entscheidung mündete im Bau eines neuen Werks in Bad Krozingen.

Im Werk in Bad Krozingen werden alle elektronischen Produkte gefertigt, auch alle elektronischen Positionsanzeigen sowie Kompaktstellantriebe. (Bild: Siko GmbH)

Seit der Inbetriebnahme Anfang 2020 agiert das Unternehmen nun mit drei Technologiezentren für die Kompetenzfelder mechanische Positionsanzeigen, elektronische Mess- und Antriebstechnik sowie magnetische Messtechnik. Jeder der Technologiebereiche realisiert eigenverantwortlich kompakte und applikationsspezifisch optimierte Sensoriklösungen schnell und effizient für den Siko-Kunden im stationären und mobilen Maschinenbau.

Smarte Formatverstellung in der Verpackungs- und Pharmabranche