Das faszinierende Werkmaterial Kunststoff steht bei der heutigen WERIT Kunststoffwerke W. Schneider GmbH & Co. KG seit der Gründung 1949 im Mittelpunkt von Forschung und Entwicklung. Das Unternehmen mit Stammsitz in Altenkirchen produziert bedarfsgerechte, anspruchsvolle Produkte für viele Branchen und setzt nicht nur mit seinem vielseitigen, modularen und im Design einzigartigen IBC-Programm weitreichende Maßstäbe.

Als der pensionierte und lebenserfahrene Wilhelm Schneider und sein Sohn Helmhold im Herbst 1948 ein kleines Altenkirchener Unternehmen mit vier Kunststoff-Bakelit-Pressen übernehmen, tun sie das aus der festen Überzeugung heraus, dass synthetischen Kunststoffen die Zukunft gehören wird. Die Zeichen stehen günstig für kühne Visionen, denn der Krieg ist gerade vorbei und Rohstoffe wie Eisen und Holz rar.

Der Mitbegründer Wilhelm Schneider gab seinen Pioniergeist an seinen Sohn Helmhold weiter. (Bild: WERIT)

Vater und Sohn packen die Herausforderung mutig an, ohne zu ahnen, dass die noch überschaubare Firma in der Kölner Straße, die „WERIT-Werke“, zur Keimzelle einer beispiellosen Erfolgsgeschichte werden würde. Was sich in den nächsten Jahrzehnten im Westerwälder Hauptsitz und den vielen Niederlassungen in ganz Europa entwickelt, setzt ungeahnte Maßstäbe in der Kunststoffbranche.

Trend zur Spritzgussverarbeitung

Zunächst jedoch knüpft das im Volksmund als „Presswerk Schneider“ bekannte Unternehmen wichtige Kontakte zur Elektroindustrie und wird ab 1950 Zulieferer von duroplastischen Formteilen. Dank Helmhold Schneiders unternehmerischer Schaffenskraft, die sich auch später durch seine gesamte Karriere ziehen wird, folgt 1951 die Erstellung eines eigenen Sortiments von Elektroerzeugnissen.

Über das Vertriebsnetz des ehemaligen Kunden Voigt & Häfner in Frankfurt, einem Elektroweltkonzern, entsteht ein deutschlandweites Netzwerk. Zwischenzeitlich zeichnet sich aber in der Kunststoff verarbeitenden Industrie ein Trend zu Spritzgussverarbeitung ab, nachdem auch das Lieferangebot von Thermoplasten vielseitig gewachsen ist. Zu den vier Bakelit-Pressen kommen kleinere Spritzgussautomaten hinzu, mit denen Thermoplaste verarbeitet werden können.

„Durch unser gewachsenes Know-how und die hohe Fertigungstiefe sind wir ein solider Partner auf vielen Spezialgebieten“, hebt Helmhold Schneider hervor. (Bild: WERIT)

Die Entwicklung und Patentierung einer Maschine, mit der sich glasfaserarmierte Formteile rationell fertigen lassen, bringt für Helmhold Schneider 1954 den entscheidenden Durchbruch: Bald werden nicht nur millionenfach Schutzhelme aller Art, sondern auch Flaschenkästen für die aufblühende Getränkeindustrie produziert.

Bei der Suche nach Firmen, in denen eingeführte Produkte aus herkömmlichen Werkstoffen durch Kunststoffe substituiert werden können, stößt der Westerwälder Vorzeigeunternehmer dann auf die Firma Josef Mohr in Köln-Merheim, die für Toiletten-Sanitärerzeugnisse europaweit bekannt ist. Helmhold Schneider kann den Inhaber von seinen Ideen überzeugen und die Produktion von Spülkästen aus Kunststoff ankurbeln. 1965 läuft bereits der einmillionste Spülkasten übers Band – ein Erfolg, der sich nach der Übernahme der Kölner Firma bis heute am WERIT Standort Buchholz mit der Sanitärmarke „JOMO“ fortsetzt.

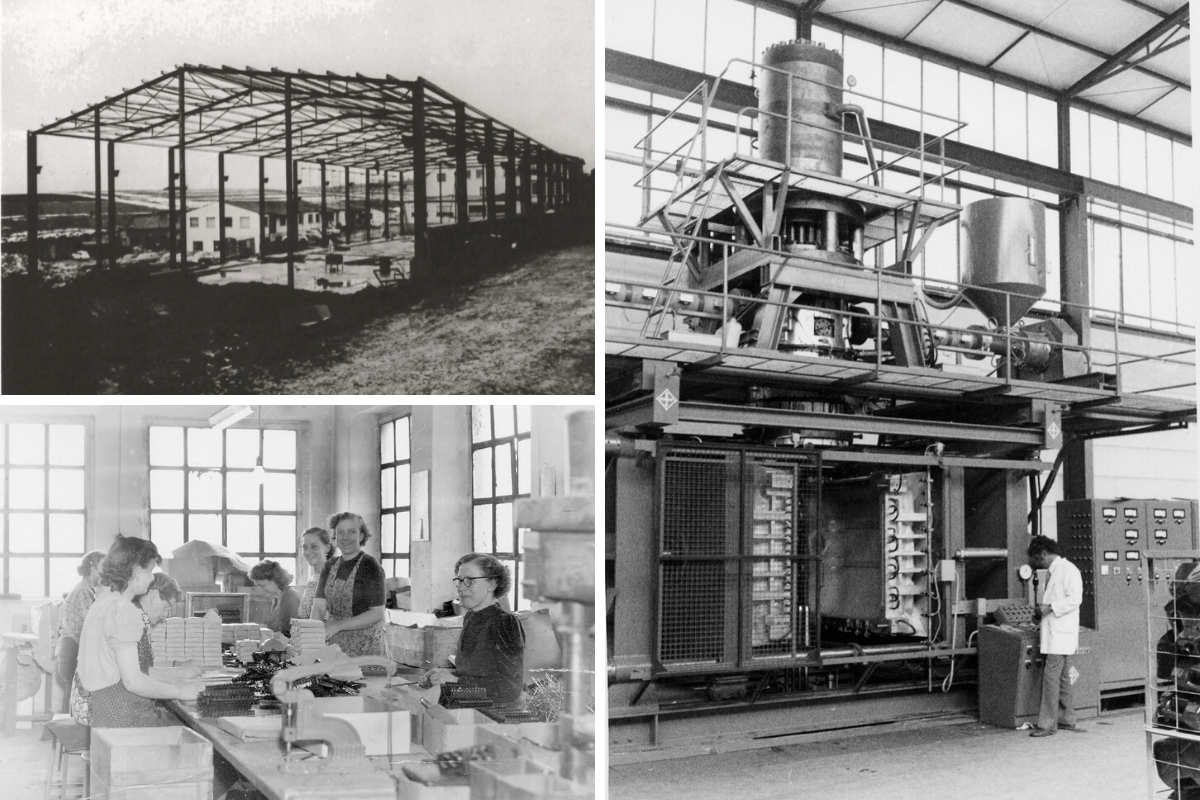

1964 wird die Großspritzerei aufgebaut (li. oben). Die Elektroproduktion 1950, gefertigt werden die ersten Klemmen (li. unten). In Eigenleistung erfolgte der Bau der bis heute weltweit größten Extrusionsblasmaschine zur Herstellung von in einem Stück geblasenen Heizöltanks mit einem Volumen von 5.000 Litern (re.). (Bilder: WERIT)

Grandiose Ideen verändern die Branche

Der Innovationsdrang der WERIT-Gründer nimmt hingegen nicht ab. Die Errichtung eines eigenen Werkzeugbaus und eines Spritzgussbetriebs, die Anmeldung des Warenzeichens „Glasit“, die Gründung des „Westerwälder Kunststoffwerkes“ in Altenkirchen sowie die erste Zulassung eines 1.000-Liter-Heizöltanks sind bedeutsame Meilensteine auf dem nicht immer leichten Firmenweg.

Die Vorstellung des bisher größten in einem Stück geblasenen Heizöltanks mit einem Volumen von 2.000 Litern sorgt ebenso für Aufsehen wie der Bau der weltweit größten Extrusionsblasmaschine für Kunststofftanks mit einem Füllvolumen von über 5.000 Litern. Als bahnbrechend erweist sich die Entwicklung des IBC, des „Intermediate Bulk Containers“ auf Palette.

WERIT stellt der Fachwelt auf der ISH (Internationale Fachmesse Sanitär, Heizung, Klima) 1970 den bis dahin größten in einem Stück geblasenen Heizöltank mit einem Volumen von 2.000 Litern vor. (Bild: WERIT)

Kluge Köpfe agieren visionär

Seitdem die Söhne von Helmhold Schneider, Ekkehard und Jörg Schneider, in das Unternehmen eingetreten sind, verteilen sich Verantwortung und Kompetenz auf mehreren Schultern. Ekkehard Schneider studierte in Aachen, ist Diplom-Ingenieur und kam 1982 zurück in den Betrieb. Heute zeichnet er als Gesellschafter und Geschäftsführer verantwortlich für den Produktions-, Entwicklungs- und Verwaltungsbereich sowie für die Schutzrechte.

Jörg Schneider schloss sein BWL-Studium an der Universität Köln als Diplom-Kaufmann ab und verband dies mit Praktika in den USA und bei einem Kunststoff-Maschinenhersteller in Österreich. 1994 wurde auch er Gesellschafter und Geschäftsführer bei WERIT und leitet seither den Vertrieb des Konzerns.

Jörg und Ekkehard Schneider, WERIT (Bilder: WERIT)

„Unser Unternehmen befindet sich ständig im Wandel, denn als Familienunternehmen denken wir nicht in Quartalen, sondern Generationen. Das soll auch in Zukunft so bleiben“, betonen Jörg und Ekkehard (li.) Schneider.

Dank unverzichtbarer Wegbegleiter wie dem „Stahlindustriellen“ Willy Korf, dem ideenreichen Kunststoffkenner Prof. Thomas Engel oder dem langjährigen Geschäftsführer Wilhelm Marbach wurde eine schnelle Expansion des Unternehmens in Europa möglich.

Trotz Expansion dem Standort verbunden

Die Faszination, aus synthetischen Kunststoffen Neues zu schaffen, ist bis heute das Fundament der Firmenphilosophie und liegt den Unternehmern im Blut. Die starke Präsenz am Markt erforderte weitere Niederlassungen. Auf das 1969 errichtete Zweigwerk in Bludenz/Österreich folgte 1971 eine Niederlassung in Wissembourg/Frankreich. 1972 wurde mit dem Erwerb der Isoplex AG in Regensdorf Zürich der Weg zu einer europäischen Firmengruppe geebnet.

Heute ist WERIT zusätzlich mit modernsten Produktionsstätten im sächsischen Ottendorf-Okrilla, in Montélimar (Frankreich), in Manchester (England), in Granollers/Barcelona (Spanien), in Blonie gem. Miękinia (Polen) und in Brno (Tschechien) vertreten.

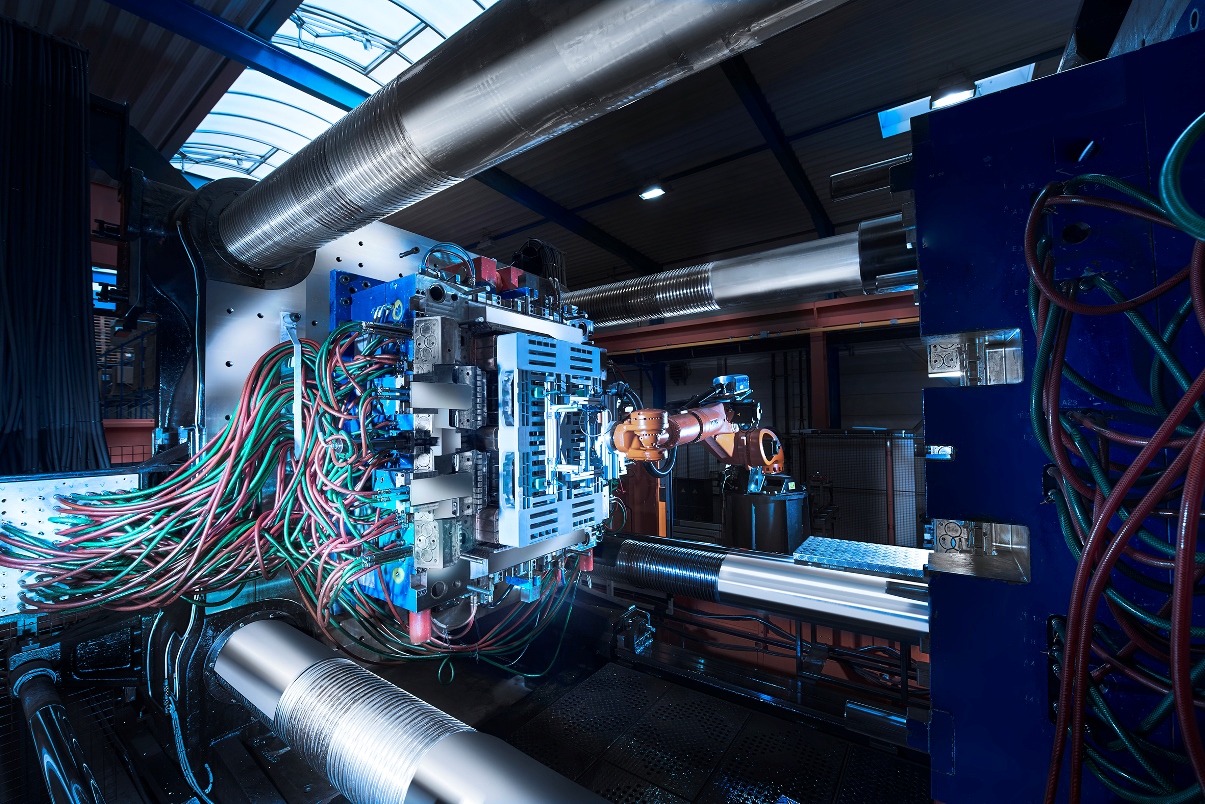

Palettenspritzguss heute: Seit 2016 erfolgt die hochmoderne Palettenproduktion am Standort Buchholz. (Bild: WERIT)

Nach wie vor ist der altehrwürdige Firmensitz in der Kreisstadt Altenkirchen Dreh- und Angelpunkt der WERIT-Welt. Hier befindet sich auch der hauseigene Werkzeugbau. Sämtliche Außenstellen sind nach dem neuesten technischen Stand ausgerüstet und werden den Bedürfnissen der Branche ständig angepasst. Zuletzt wurde 2016 die neue Palettenfertigung am Standort Buchholz im Westerwald eingerichtet. Hier wird unter anderem auch die universell einsetzbare Euro H1-Hygienepalette hergestellt.

„Industrial Packaging & Domestic Engeneering“ by WERIT

Als Experten in der Verpackungs- und Haustechnik findet WERIT branchenübergreifende Lösungen für jedes Problem. Hierbei handelt die Firmenleitung Seite an Seite mit den über 600 hoch qualifizierten Mitarbeitern.

Die Produktpalette des mittelständischen Unternehmens ist so umfangreich wie hochwertig. Ein Kernprodukt des Unternehmens ist der Intermediate Bulk Container (IBC), der vielseitige Palettencontainer mit Innenbehältern von 300, 600, 800 und 1.000 Litern Füllvermögen. Der IBC garantiert einen sicheren und zuverlässigen Transport von flüssigen Füllmaterialien, bietet Lösungen für ungefährliche, gefährliche und brennbare Flüssigkeiten und ist optimiert für Wiederverwendung und Recycling.

Der WERIT-COMPACTline ist ein innovativer, platzsparender IBC mit 300 Liter Füllvolumen. Das einfache Handling mit Staplern beim Be- und Entladen optimiert Prozesskosten. (Bild: WERIT)

Mehrwegtransportverpackungen wie z. B. Euronorm-Stapelkästen oder Drehstapelbehälter, personalisierbare Kunststoffpaletten aus sortenreinen und erstklassigen Materialien, Kunststoffschrauben und -muttern, das große „JOMO“-Sortiment für den Sanitärbereich, Haus- und Gartenartikel sowie Heizöl- und Industrietanks gehören wie viele andere zur breiten WERIT-Produktpalette.

Ein klares Statement für die Umwelt

Passend zum Leitthema „Umweltgerechtes Verpacken“ stellte WERIT auf der Messe „Fachpack 2019“ in Nürnberg ressourcenschonend hergestellte und voll recycelbare Spitzenprodukte vor, denen zudem durch die lange Nutzungsdauer auch eine gute CO2-Bilanz bescheinigt wird.

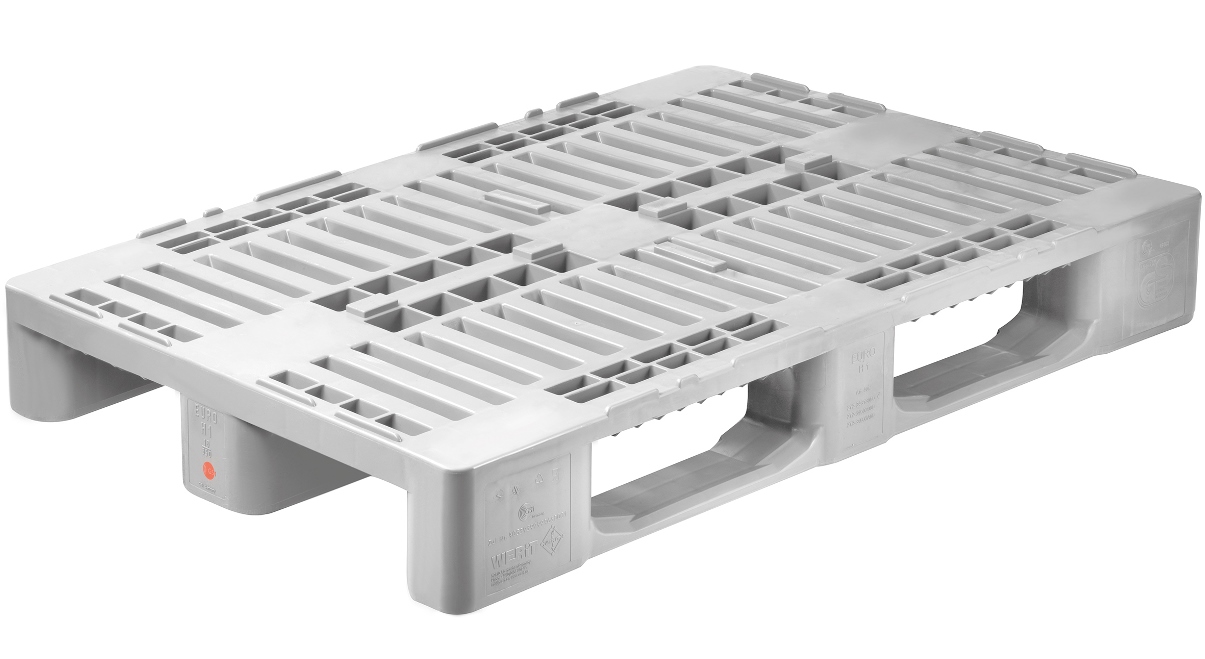

Die Euro H1-Palette für offenes Pooling ist die optimale Lösung für alle hygienesensiblen Anwendungen und gehört in den Bereichen Lebensmittel, Kosmetik oder Pharma zum festen Bestandteil vieler Einkaufsspezifikationen. Mit der Zertifizierung von GS1 Germany ist der langlebige Mehrwegladungsträger flächendeckend tauschfähig und im Wareneingang durch das GS1-Germany-Logo sofort zu erkennen.

Die EURO H1-Hygienepalette ist für den Einsatz in der Lebensmittelindustrie prädestiniert. (Bild: WERIT)

Beispielhaft für eine umweltgerechte Verpackung sind die retournierten IBC der Serie RECOline: Nach Reinigung und Austausch des Innenbehälters bzw. einzelner Komponenten werden die als neuwertig zu betrachtenden IBC wieder dem Wirtschaftskreislauf zugeführt.

Mit dem 300-Liter-COMPACTline deckt WERIT hingegen die Nachfrage von Herstellern hochwertiger Füllmedien, die kleine und mittlere Unternehmen beliefern. Mit seinen kompakten Maßen passt „der Kleine“ auch durch gewöhnliche Türen und spart Platz in der Produktion, im Lager und beim Transport. Durch UN- und FDA-Zulassung ist der Container für den Transport von Lebensmitteln und Gefahrgütern geeignet.

Persönlich. Verlässlich. Fokussiert.

„Wir fordern uns für unsere Kunden“, betonten die Geschäftsführer und binden damit alle Mitarbeiter ein. „Als mittelständisches Familienunternehmen legen wir großen Wert auf einen ausgeprägten Service und absolute Zuverlässigkeit. Durch die hohe Fertigungstiefe und eine effiziente Logistikkette verfügen wir über die notwendige Flexibilität, schnell auf die Wünsche unserer Kunden reagieren zu können.“

Bei speziellen Themen begleitet WERIT auch die Entwicklung der zugehörigen Normen. Dank jahrzehntelanger Erfahrung verfügt das Unternehmen über die Kompetenz, Produktlösungen mit einem Mehrwert für die Kunden zu entwickeln.

WERIT steht darüber hinaus für höchste Qualitätsstandards: Um den Kunden ein Höchstmaß an Sicherheit zu bieten, werden Produkte des Unternehmens nach speziellen Anforderungen durch anerkannte, unabhängige Institute zertifiziert.

Die Blashalle am Standort Altenkirchen für die Produktion von IBC-Innenbehältern, Heizöl- und Industrietanks. (Bild: WERIT)

Der Blick nach vorne: „We‘re visionary!“

„Unser europaweit aufgestelltes Familienunternehmen soll unabhängig bleiben. Wir möchten nachhaltig agieren, weitere ressourcenschonende Produktkonzepte realisieren und eine starke Marke aufbauen“, so der Wunsch für die Zukunft. „Die Weiterentwicklung bestehender Produkte steht dabei klar im Fokus. Um unsere Ziele zu erreichen, werden wir uns mit den neuesten technologischen Entwicklungen auseinandersetzen.“

Unter dieser Prämisse verbindet WERIT wirtschaftlichen Erfolg mit gesellschaftlicher Verantwortung. Die Firmenleiter wollen das ererbte Unternehmen in gemeinsamer Verantwortung stärken und an die nächste Generation weitergeben.

WERIT hat mit seinen vielseitigen Produkten den europäischen Markt erfasst und damit die Voraussetzung für Expansion und Fortbestand gesichert. Helmhold, Ekkehard und Jörg Schneider schauen somit zuversichtlich in die Zukunft.

Durch fortlaufende Prozess- und Produktoptimierungen ist WERIT stets engagiert, die Leistungsfähigkeit und damit die Kundenzufriedenheit zu verbessern. „Gezielte Aus- und Weiterbildung sichert auch in Zukunft das hohe Niveau unserer Fachkräfte“, so die Firmenleitung. „Schon heute arbeiten wir mit Hochschulen, Universitäten und diversen europäischen Instituten an Technologien, die dabei helfen werden, Lösungsvorschläge anzubieten.“ WERIT engagiert sich natürlich auch für die Mitarbeiter von morgen: Etwa 30 Azubis machen sich pro Jahr für eine Karriere in den unterschiedlichen Fachabteilungen des Unternehmens bereit.