Anfang der 1960er-Jahre erkannten zwei junge New Yorker, dass die Zeit reif war für die Entwicklung einer technischen Lösung zum automatisierten Verpacken von Kleinteilen in PE-Beutel. Vom Gründungsfieber gepackt, schaffen sie kurz darauf mit ihrer Idee des Autobag-Kettenbeutels die Voraussetzungen für die Erfolgsgeschichte des Unternehmens Automated Packaging Systems (APS). Es zählt heute zu den weltweit führenden Komplettanbietern von Systemlösungen für die automatisierte Beutelverpackung.

Anfang der 1960er-Jahre explodierte der weltweite Bedarf an Kunststoffverpackungen und die PE-Beutel traten ihren bis heute anhaltenden Siegeszug durch die Verpackungstechnik an. Viele Anwender plagte allerdings die Sorge, dass die Beutel umständlich zu öffnen waren und sich gegen ein schnelles Befüllen sperrten. Insbesondere Klein- und Massenteilehersteller riefen daher immer lauter nach technischen Alternativen zum manuellen Verpacken.

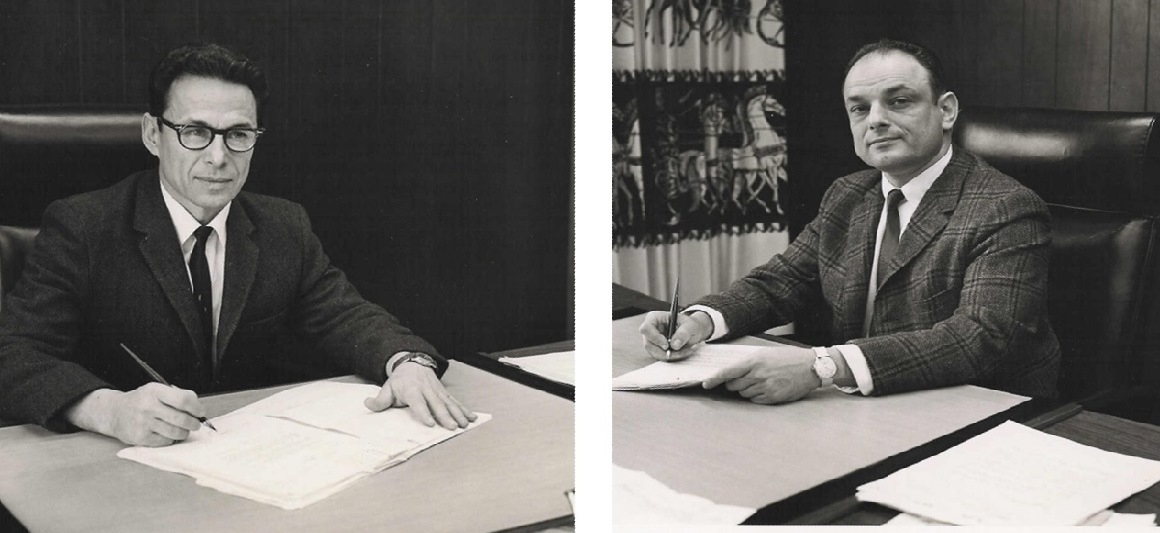

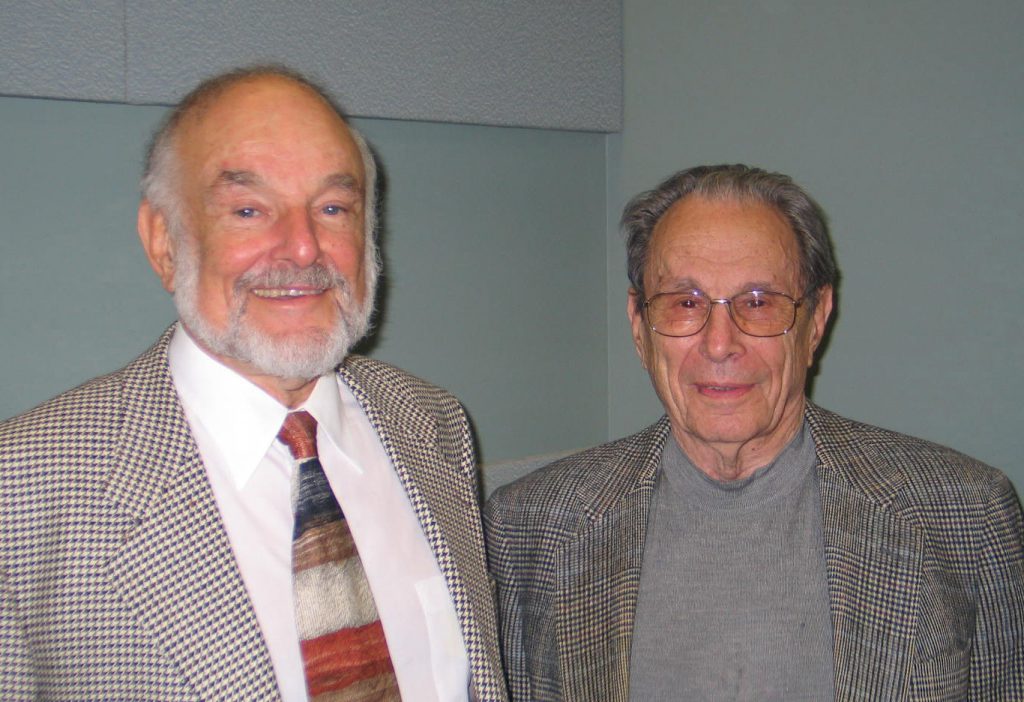

Fieberhaft arbeiteten die Brüder Hershey und Bernie Lerner 1962 an einer technischen Apparatur für das serielle Verpacken von Kleinteilen in PE-Beutel, die die bis dahin übliche Handarbeit ablösen sollte. Schließlich hatten sie die zündende Idee: Sie wickelten Dutzende von dreiseitig verschlossenen Beuteln als fortlaufende Kette auf eine Papprolle und bauten dazu passend einen ersten einfachen Apparat, mit dem sich jeder Beutel nach dem Abwickeln mittels Gebläse öffnen und somit einfach befüllen ließ. Eine Perforation ermöglichte das einfache Abtrennen der Beutel.

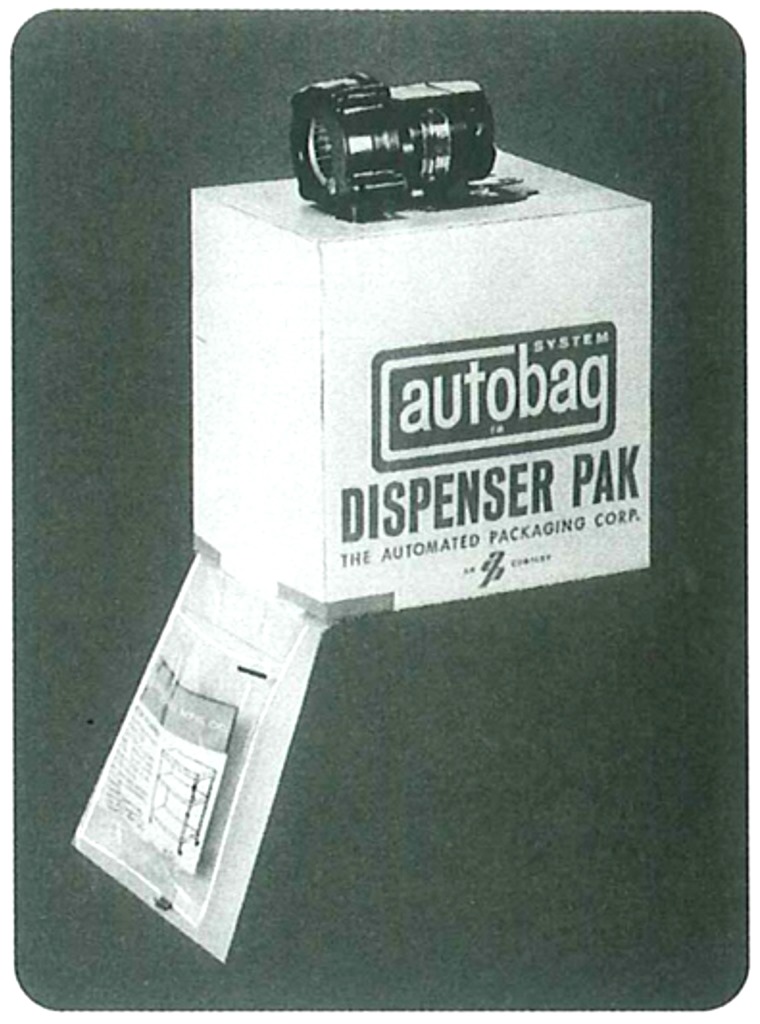

Schon erste Versuche zeigten, dass die Lerners mit dem Prinzip „Perforierte Kettenbeutel von der Rolle“ goldrichtig lagen. Sie verlegten ihre Werkstatt in eine größere Garage und gründeten ihr Unternehmen Automated Packaging. Den Prototyp ihrer ersten Maschine, kaum mehr als ein Pappkarton mit Wickelwelle und Kleingebläse aus Army-Restbeständen, tauften sie auf den Namen Autobag. Er sollte schon bald zum Synonym für ein weltweit erfolgreiches Geschäftsmodell werden.

Nachdem die Brüder mit dem Verkaufsstrategen Arthur S. Gould den richtigen Mann für den Aufbau eines Vertriebsnetzes gefunden hatten und als Investoren Herb Crother und Ridley Watt von der damals bereits etablierten American Packaging Corporation (ehem. American Bag & Paper) gewinnen konnten, war der Weg frei für die Weiterentwicklung des Autobag-Konzepts.

Um besser von der Infrastruktur des Investors profitieren zu können, zogen die Lerner-Brüder 1963 mit ihrem Unternehmen Automated Packaging Systems nach Hudson, Ohio, wo die Autobag in Serie ging: jetzt mit stabilem Gehäuse aus Metallblech, verbesserter Mechanik und komplettiert mit einer Vorrichtung zum Heißversiegeln der befüllten Beutel.

Erste Schritte zur Automation

Viele Branchen nehmen diese technische Innovation auf dem Gebiet der Beutelverpackung dankbar an und der Absatz kommt erfreulich schnell in Fahrt. Indessen widmet man sich bei Automated Packaging immer intensiver dem Thema Automation und kann mit der H-100 bereits in den frühen 1970er-Jahren die erste automatische Beutelverpackungsmaschine auf dem US-Markt vorstellen. Sie findet rasch großen Anklang, denn dank einer Leistung von immerhin schon bis zu 35 Beuteln pro Minute lässt sich mit ihr die Produktivität beim Befüllen von PE-Beuteln ganz erheblich steigern.

Ausgestattet mit Zähleinheit und Wiegemodul, markiert die H-100 einen ersten technologischen Meilenstein in der Geschichte des Unternehmens. Angesichts der wachsenden technischen Komplexität seiner Maschinen entscheidet sich das Unternehmen nur wenig später für den Aufbau eines eigenen Kundendiensts mit ausgebildetem Technikpersonal. Mit diesem Schritt verfügt Automated Packaging über ein Komplettangebot an Maschinen, Beuteln und Service und schlägt bereits wenige Jahre nach der Gründung den Weg zum Systemanbieter ein. Das Unternehmen wird damit zum Vorreiter einer ganzen Branche. Gegen Ende der 1970er-Jahre signalisiert es sein neues Selbstverständnis durch die richtungsweisende Umfirmierung in Automated Packaging Systems (APS).

Auf dem Weg zum Weltmarkt

Motiviert durch den Erfolg der H-100 und die positive Resonanz der US-Kunden auf die Systemphilosophie, startet Automated Packaging Systems Anfang der 1980er-Jahre die internationale Expansion. Ein Joint Venture mit einem britischen Unternehmen eröffnet Automated Packaging Systems 1984 schließlich den Zugang zum Weltmarkt: In den Folgejahren entstehen zahlreiche Niederlassungen und Produktionsstätten in Nord und Lateinamerika, Europa, Asien, Afrika und Australien.

„In diese Zeit fällt auch die Gründung der deutschen Niederlassung, die heute ihren Firmensitz in Braunschweig hat und unter anderem den Vertrieb für Österreich, die Schweiz und Osteuropa führt“, berichtet Jens Pfeiffer, der seit 2001 General Manager von APS Deutschland ist. Auf dem deutschen Markt stößt das Systemangebot von APS rasch auf großes Interesse. Seiner Systemphilosophie folgend erweitert es außerdem sein Angebot an Lösungen für die Zuführ-, Wiege- und Fördertechnik. „Bis heute vereinfachen wir dem Anwender damit die Integration unserer Beutelverpackungsmaschinen in seine Verpackungsprozesse“, erläutert Jens Pfeiffer.

Sowohl im deutschen Maschinenbau und in Elektrotechnik und Elektronik als auch im Automobilbau kann sich Automated Packaging Systems mit seinem Komplettangebot fest etablieren. Mitte der 1990er-Jahre folgt die für damalige Verhältnisse modern designte HS 100 Excel, die viele Jahre den Maßstab in der industriellen Beutelverpackung setzt. Sie verfügt bereits über ein Bediendisplay und eine elektronische Steuerung. Im Lauf der 1990er-Jahre gewinnt auch die Erweiterung der Beutelauswahl um weitere Formate und Materialien größere Bedeutung und macht die Beutelverpackungstechnik von Automated Packaging Systems immer wieder für neue Marktsegmente attraktiv.

„Unser Management erkannte im Lauf der 1990er-Jahre deutlich, dass die Entwicklung weiterer Beuteltypen mindestens ebenso wichtig werden sollte wie Innovationen im Bereich der Maschinen. In England erfolgte deshalb der Aufbau einer unternehmenseigenen Beutelproduktion“, berichtet General Manager Jens Pfeiffer.

Innovativer Paukenschlag

Mit einer Innovationskampagne startet das Unternehmen ins neue Jahrtausend und legt davon auf den Fachmessen interpack (Düsseldorf) und FachPack (Nürnberg) regelmäßig Zeugnis ab: Die Beutelverpackungsmaschinen werden intelligenter, schneller und flexibler – und die Vielfalt der Beutelauswahl wächst stetig.

Ein echter Paukenschlag ist 2003 die Präsentation der Autobag AB 180. Das mit wartungsfreundlichen Elektronik- und Pneumatikmodulen, digitaler Steuerung, Touchscreen und Selbstdiagnose ausgerüstete Verpackungssystem ist Vorreiter einer neuen Anlagengeneration. Es verarbeitet bis zu 80 Beutel verschiedener Materialdicken und Formate pro Minute, hat eine motorisierte Abwickeleinheit zur präzisen Beutelführung und eine automatische Beuteleinführung (AutoThread). Die Varianten der Autobag AB 255 verarbeiten wenig später bereits Großbeutel (bis zu 400 mm Breite und bis zu 660 mm Länge).

„Alle angebotenen Maschinen werden konsequent nach den Kriterien der EU-Maschinenrichtlinie konstruiert. Als einer der ersten Verpackungsmaschinenhersteller realisierten wir an unseren Maschinen vielfältige sicherheitstechnische Veränderungen und Weiterentwicklungen im Sinne der europäischen Maschinenrichtlinie 2006/42/EG. Damit garantieren APS-Maschinen auch hinsichtlich der technischen und der Arbeitssicherheit wichtige Eigenschaften“, betont Jens Pfeiffer.

Druckeinheit inklusive

Mit Blick auf das effiziente Verpacken kleiner Losgrößen präsentiert das Unternehmen sein One-Step-Konzept, mit der die Autobag 180 und die Autobag 255 erstmals eigene Druckeinheiten erhalten. Damit lässt sich jeder Beutel vor dem Befüllen und Verschweißen mit individuellen Produktinfos und Versandcodes aus der Datenbank des Kunden bedrucken.

„Auf diese Weise haben wir das Bedrucken der Beutel in den Verpackungsprozess integriert, was für viele Anwendungen einen enormen Produktivitätsgewinn bedeutet“, so Jens Pfeiffer. Ein völlig neues Kapitel in der Geschichte der Beutelverpackungstechnik aufgeschlagen haben die Experten mit der Entwicklung ihrer High-Speed-Maschinen SPrint und FAS-Sprint-Revolution. Diese mit eigener Zuführ- und Drucktechnik ausgerüsteten Komplettsysteme stoßen mit Leistungen von bis zu 120 Beuteln pro Minute nicht nur in ganz neue Temporegionen vor, sondern sind je nach Ausführung auch maßgeschneidert für den Einsatz in Lebensmittel- und Industrietechnik.

Mit ins Portfolio aufgenommen wurden auch die AirPouch-Systeme zur Anfertigung von Luftpolstern und Luftpolsterfolien für den Produktschutz. Jens Pfeiffer ergänzt: „Mit vielen neuen Beuteltypen und Folienmaterialien für den Schutz vor Korrosion, UV-Strahlung, statischer Aufladung und mechanischer Beschädigung haben wir Beutelverpackungstechnik und Schutzverpackungen für weitere Anwendungsgebiete attraktiv gemacht, etwa für die Verpackung sensibler Industrieartikel oder Elektronikkomponenten.“

Start der Fulfillment-Generation

Mit der Weiterentwicklung seiner SPrint bot Automated Packaging Systems dem Markt den ersten Repräsentanten einer neuen Generation von hoch integrierten Fulfillment-Anlagen, die zur Verarbeitung großer Bestellmengen auch Etiketten drucken, Rechnungen generieren, Beilagen und Werbemittel zuführen und so im Rekordtempo Einzelbestellungen oder große Serien von versandfertigen Beutelverpackungen produzieren. Als weiteren Vertreter dieser automatischen Linien stellte Automated Packaging Systems letztes Jahr seine Autobag AB 255 als Fulfillment-Lösung für den E-Commerce-Handel vor.

Wie geht es weiter?

General Manager Jens Pfeiffer hat ein recht klares Bild von der Zukunft der Beutelverpackungstechnik: „Neben dem Ausbau der Fulfillment-Technologie für den E-Commerce und der Produkte für den Convenience-Markt treiben wir die Entwicklung neuer Beuteltypen aus PE und PP sowie die hoch effiziente Verarbeitung wiederverschließbarer Beutel voran. Um unser Komplettangebot weiter zu perfektionieren, stärken wir derzeit außerdem unsere Servicebereiche Analysekompetenz, Bemusterung und Teststellung. Und ich darf schon verraten: Am 1. Januar 2016 nehmen wir in Wolfenbüttel unsere neue Firmenzentrale für die DACH-Region und Osteuropa in Betrieb.“