Somic hat die Zeit zwischen der interpack 2017 und der neuen Auflage gut genutzt. Neben der neuen Maschinengeneration Somic 434 stellte das Unternehmen in Düsseldorf mit Somic CORAS eine überzeugende, zukunftsorientierte Lösung für das Sammeln, Gruppieren und Ausrichten von Produkten vor.

Das neue Modul integriert ein völlig neues Konzept für das Sammeln und Gruppieren von Produkten vor der Einschleusung in die Verpackungsmaschine. „Die Anforderungen an die flexible Kombination von Produkten steigen. Das zeigt sich seit Jahren in allen Gesprächen, die wir mit unseren Kunden führen“, erklärt Josef Bliemel, Director Systems Engineering bei Somic. Hoch flexible Linien für die Primärverpackung sind heute an der Tagesordnung.

Die Themen Umrüstung, Formatflexibilität und Produktvielfalt prägen schon bei der Primärverpackung die Liste der Kundenanforderungen. „Da bleibt es nicht aus, dass auch bei uns die Frage auf den Tisch kommt: Wie können unsere Kunden auch beim Endverpackungsprozess höchstmögliche Flexibilität erhalten?“, erläutert Josef Bliemel. Eine spannende Herausforderung, der sich die Produktentwickler und Programmierer gestellt haben.

Produkthandling in der Schwebe

Herausgekommen ist ein völlig neues Sammel- und Gruppiersystem, das auf der interpack mit einer vierspurigen Produktzuführung präsentiert wurde. Schlauchbeutel mit Nüssen waren das Demonstrationsprodukt, das von vier Linien in das neue Sammelsystem zugeführt wurde. Beispielsweise vier verschiedene Nusssorten können in definierter Kombination und Orientierung sortiert und gruppiert werden, sodass die gewünschte Mischung im Handel präsentiert werden kann

Der Name für die neue Lösung lautet CORAS. Das Produkthandlingssystem sammelt, gruppiert und ermöglicht das uneingeschränkte Kombinieren von Produkten für die Zuführung an die angeschlossene Endverpackungsmaschine. Basis für das neue System ist ein Carrier-Konzept basierend auf einem mehrdimensionalen Magnetschwebesystem (Planar-Antriebssystem), mit dessen Hilfe Produktgruppierungen uneingeschränkt zusammengestellt werden können.

Die schwebenden Carrier lassen sich beliebig bewegen und bringen die Packungen in die gewünschte Reihenfolge. Zusätzlich können sie Drehbewegungen um 360 Grad in der Vertikalachse ausführen. Scheinbar beliebig kreuzten die Carrier auf der Anlage auf der Messe mit den einzelnen Produkten der vier Zuführlinien auf der Transportfläche, um dann entsprechend der programmierten Reihenfolge die Produkte an die Verpackungsmaschine zu übergeben. Mit einer maximalen Geschwindigkeit von zwei Metern pro Sekunde sowie einer maximalen Beschleunigung von 20 m/s² belädt das Sammelsystem die Endverpackungsmaschine. Die vor Ort gezeigte Leistung lag bei 240 Packungen pro Minute, die an die Verpackungsmaschine übergeben wurden.

Flexible Anpassung

Ausschlaggebend für die Leistung ist jeweils das Packungsgewicht bzw. das Gesamtgewicht der Packungen in einem Carrier. Selbstverständlich bietet das System auch in Bezug auf das Gewicht Flexibilität. Die eingesetzten Carrier können in ihrer Größe unterschiedlich ausgelegt werden und somit auch unterschiedliche Gewichte handhaben. Ein entscheidender Vorteil dieses neuen Sortiersystems ist der Platzbedarf.

„Wir können für das Sortieren mit dieser Lösung auf den Einsatz von herkömmlichen vorgeschalteten Produkthandlings-Systemen sogar gänzlich verzichten und sortieren mithilfe des Planarsystems sozusagen im Vorbeifahren“, erläutert Mathias Wander, Director R&D bei Somic. Damit wird CORAS eine interessante, raumsparende Alternative und arbeitet nach der Unternehmensphilosophie auf einer Ebene.

Verpackungsmaschine linear konstruiert

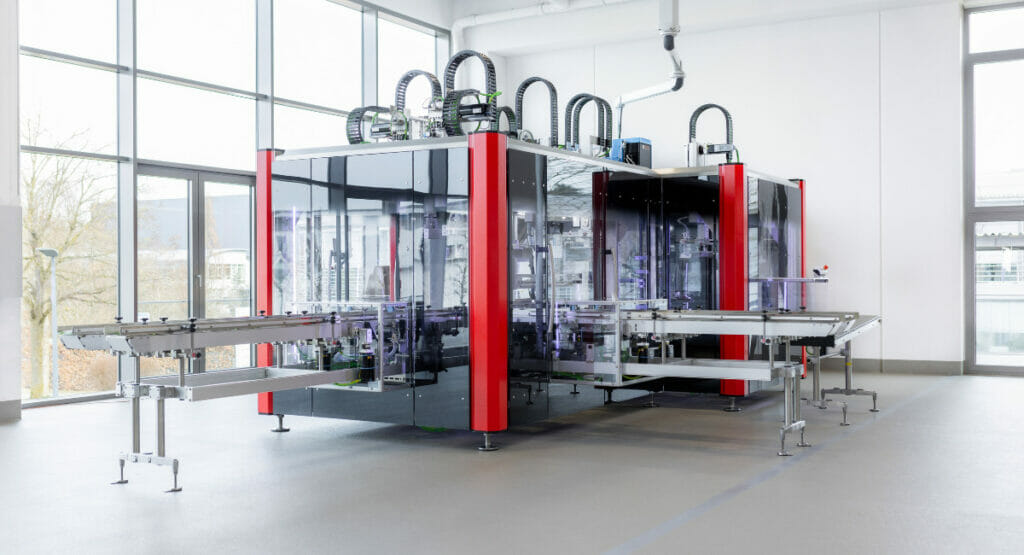

Doch auch der Blick auf die präsentierte Maschinentechnik bei Somic lohnte sich. Mit der Somic 434, als konsequente Weiterentwicklung der bewährten Maschinengeneration 424, präsentierte das Unternehmen ein komplett neues, deutlich verschlanktes modulares Maschinenkonzept für einteilige Kartonverpackungen oder mehrteilige Verpackungslösungen. Damit greifen die Experten einen häufig formulierten Punkt aus Kundengesprächen auf, wonach sich eine lineare Maschinenkonstruktion besser in lineare Anlagenlayouts integrieren lassen als die bisherige Maschinenkonstruktion.

Die nun linear aufgestellte Maschine besteht aus Kartonzuführ-, Kartonform-, Produktpositionierungs- und Kartonverschließmodul. Das bisher in der Maschine integrierte Sammel- und Gruppiermodul wird nun in einem separaten Rahmen an den Kartonierstrang angeschlossen.

Als Sammelsystem kommt für hohe Leistungen neben dem neuen CORAS-System natürlich auch der bewährte Fächersammler infrage. Traditionell legen die Entwickler hohen Wert auf die Bedienerfreundlichkeit. Neu sind neben dem nun schlanken Grundriss die Rahmenbauweise aus hygienischem Edelstahl sowie die Tragstruktur des Rahmens mit der nach innen verlegten Anordnung aller Funktionsgruppen. Im Ergebnis bringt das dem Maschinenbediener einen ungehinderten Zugang in die Maschine, was auch durch den Öffnungswinkel der großen Maschinentüren um 180 Grad unterstützt wird. Wichtig für den Bediener ist sicherlich auch, dass die Beleuchtung der Ecksäulen mit LED-Lichtbändern als Anzeige zum Betriebszustand der Maschine genutzt wird. Zudem wird das Nachfüllen des Leimgranulats beim Bediener punkten. Durch die neue Positionierung im Serviceschrank kann diese Arbeit über eine Füllklappe künftig bequem und ergonomisch durchgeführt werden.

Die neue 434 hat auch beim Formatwechsel noch einmal einen Sprung nach vorne macht. Mit Stellmotoren werden Faltwerkzeuge, Leimpositionen und Zuschnittmagazine automatisch vom Bedienpanel aus angesteuert und ohne manuellen Eingriff auf neue Formate verstellt. Nur noch wenige Formatteile werden in der neuen Maschine mittels Somic-QuickChange-System gewechselt. So lässt sich beim Formatwechsel nach Angaben der Entwickler ein Zeitgewinn von bis zu 70 Prozent erzielen.

Energieeffizienz und Ressourcenschonung

„Flexibilität war das prägende Thema bei der Auslegung unserer Endverpackungsmaschine“, erklärt Josef Bliemel, Director Systems Engineering, der die Umsetzung aller Anforderungen im Entwicklungsprozess maßgeblich mitbetreute. Wichtig ist aus Kundensicht auch Energieeffizienz und Ressourcenschonung. In der neuen Maschinengeneration schließt man sich nahtlos an die hohen Effizienzstandards der Vorgängermaschine im Ressourceneinsatz an. Entsprechend zufrieden ist auch Geschäftsführer Patrick Bonetsmüller: „Auf der interpack konnten wir einmal mehr unsere ganze Innovationskraft zeigen. Beide Neuentwicklungen wurden in nur zwei Jahren realisiert. Unser Team hat die von den Gesellschaftern gestellte Aufgabe, unsere Maschinen für alle Anforderungen der Zukunft fit zu machen, in überzeugender Weise gelöst. Und wir haben außerordentlich positive Reaktionen unserer Kunden auf der Messe bekommen.“

Weitere Meldungen aus dem Magazin

Smart Packaging von der Konzeption bis zum Recycling

Ampel beugt Engpässen vor

Drei Anwendungen, eine Lösung

Transluzente Papier-Siegeletiketten für die Pharmaverpackung