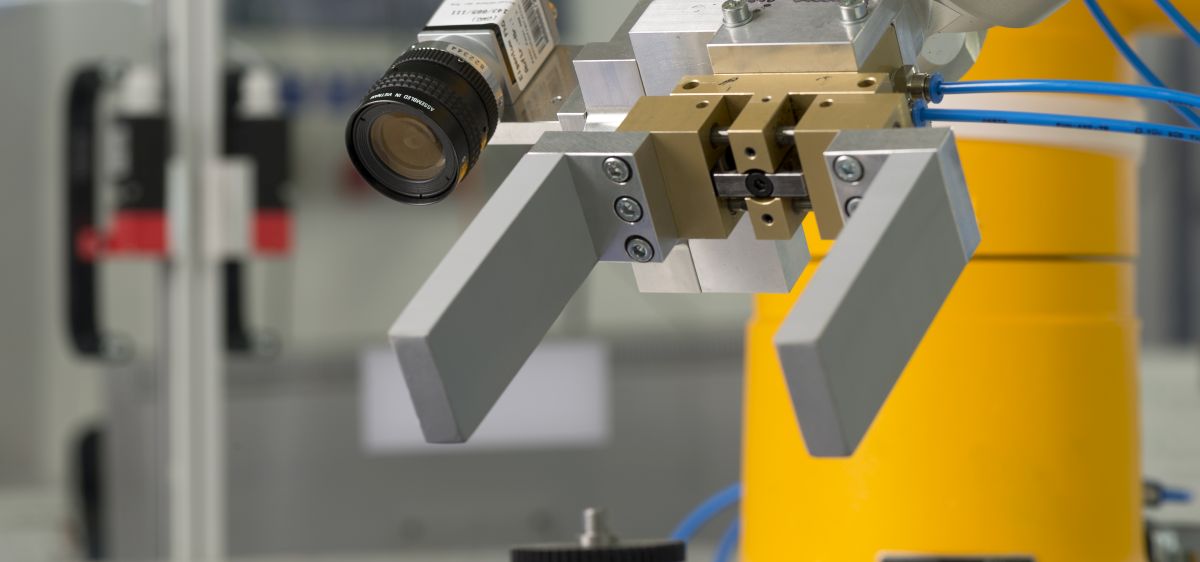

Sensoren können dank additiver Fertigung direkt in Greifer „gedruckt“ werden. Das Fraunhofer IGCV hat herausgefunden, wie man mit dieser Technologie intelligente Verpackungsmaschinen bauen kann.

Eine Aufgabe heutiger Verpackungsmaschinen ist das wirtschaftliche Verpacken von Klein- und Kleinstchargen. Diese Anforderung ist mit herkömmlichen Verpackungsmaschinen nur begrenzt zu leisten. Eine Möglichkeit der Gestaltung solcher Konzepte bietet die Digitalisierung. Sie ermöglicht mehr Individualität für die Verpackung, mehr Flexibilität bezüglich der Formate, eine höhere Verfügbarkeit und weniger Platzbedarf der Maschinen.

Sollen in der Verpackungstechnik Anwendungen aus dem Bereich Industrie 4.0 verwirklicht werden, spielen Sensoren besonders in der Produktionsebene eine wichtige Rolle. Ohne deren grundlegende Fähigkeiten, Prozesse zu überwachen und wirkstellennah wertvolle Daten zu sammeln, wären intelligente Verpackungsmaschinen undenkbar.

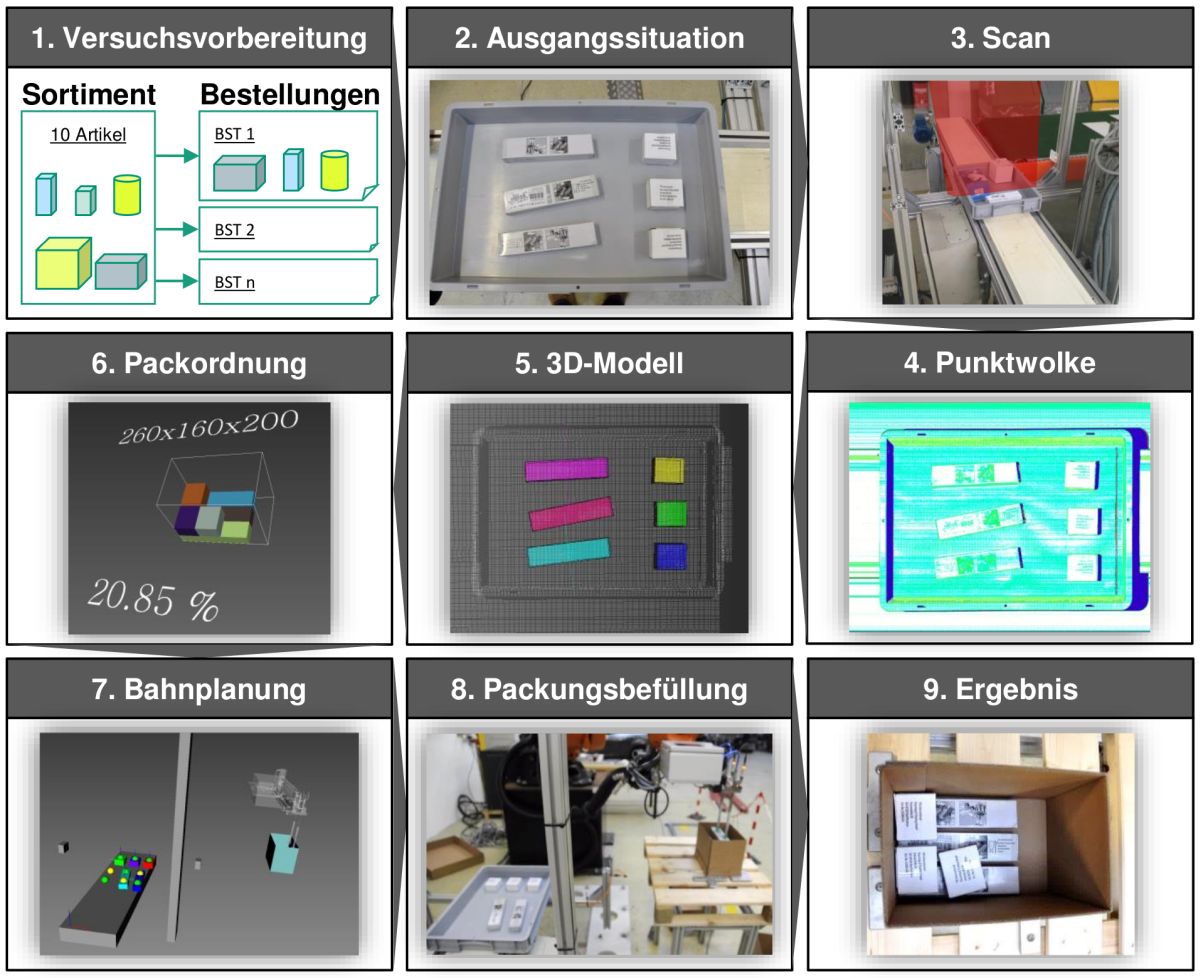

Das war eine Erkenntnis des Projekts „Autopack“, das die Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik (IGCV) mit verschiedenen industriellen Projektpartnern im Jahr 2018 abschloss. Im Projekt ging es darum, praxistaugliche Lösungen für das automatisierte Verpacken kundenindividueller Bestellungen im Versandhandel zu erarbeiten.

An einer Testanlage im Fraunhofer IGCV in Augsburg wurden physikbasierte Simulationen durchgeführt, um einen optimalen Verpackungsalgorithmus für Packstücke zu finden, die unterschiedlich groß und schwer sind und aus verschiedenen Materialien bestehen. Reale Produkte wurden dabei von einem Lagerplatz entnommen und automatisiert vermessen, gehandhabt und mit einem robotergestützten Sauggreifer schließlich in einen Versandkarton gepackt.

Anlagen werden flexibler, smarter und schneller

Im Verlauf des Projekts wurde deutlich, welch wichtige Rolle die Sensoren an den Greifern der Packmaschinen für die Datenerfassung spielen. Moderne Sensoren verwandeln Greifer in intelligente Geräte, die zugleich greifen, messen, prüfen, sortieren und damit den gesamten Prozess beschleunigen. Solche Greifsysteme können auch kleinste Chargen produktgerecht verpacken.

Die eingebauten Funktionen, voll vernetzt über IO-Link, unterstützen zudem komplexe Aufgaben im Produktionsumfeld. Die smarten Sensoren verarbeiten die Prozessinformationen intern in Echtzeit, ohne sie wie früher über lange Wege an ein zentrales Steuerungssystem weiterzuleiten.

Ein Beispiel sind universell einsetzbare Magnetschalter oder flexible Positionssensoren mit bis zu fünf unabhängigen Schaltpunkten. Diese können nicht nur die Position des Greifers, sondern über individuell einstellbare Schaltpunkte auch unterschiedlich große Werkstücke unterscheiden. Durch ein Teach-Modul lässt sich der Schaltpunkt so schnell einstellen, dass nur noch ein Zehntel der bisherigen Einrichtungszeit benötigt wird. Damit wird die gesamte Prozessstabilität deutlich optimiert. Zugleich senken immer günstiger werdende Sensoren den Preis für bislang noch teure kraftgeregelte Greifsysteme.

Möglichst leichte Greifsysteme sind die Voraussetzung für eine intelligente Verpackungstechnik, um unterschiedlich große und schwere Produkte in beliebiger Reihenfolge selbstständig zu erfassen und zu verpacken. Sie erlauben schnellere Bewegungen, verkürzen die Taktzeiten und reduzieren den Energieverbrauch. Zudem werden dafür kleinere Roboter benötigt, die finanziell günstiger sind – bei gleichen Greifkräften.

Intelligente Greiferbacken additiv fertigen

Je nach Anforderung werden dabei spezifische Greiferbacken benötigt. Diese lassen sich heutzutage leicht mit internetbasierten Designtools online bestellen und mit additiven Fertigungsverfahren herstellen. Additiv gefertigte Bauteile sind wegen ihrer spezifischen Gitternetzstrukturen oft bis zu 50 Prozent leichter als herkömmlich gefertigte Komponenten. Darüber hinaus können sie auch intelligent werden, wenn die Sensoren direkt integriert werden.

Denn mit der Technologie des additiven Laserstrahlschmelzens ist es möglich, thermisch empfindliche Sensoren stoffschlüssig zu integrieren, weil der thermische Energieeintrag zeitlich und örtlich sehr begrenzt erfolgt und die Sensoren nicht beschädigt. Das resultierende System besteht aus einem Sensor, der vollständig in einer ihn umgebenden metallischen, nahezu 100 Prozent dichten Struktur eingeschlossen ist.

Daraus ergeben sich verschiedene Anwendungsvorteile. Je nach Umgebungsbedingungen können Energie und Daten drahtgebunden oder drahtlos übertragen werden, sodass durch die Kapselung ein Einsatz auch in sehr widrigen Umgebungen möglich ist. Durch die wirkstellennahe Platzierung im Bauteil ergeben sich neue Anwendungsfelder. Übertragungsverluste werden minimiert. So können moderne Magnetschalter komplett in einen Greifer integriert werden und von innen die Position des Kolbens abfragen.

Eine drahtlose Datenübertragung hat zudem den Vorteil, dass Abdichtungen, Kabelpanzerungen, Zugentlastungen und alle mechanischen Herausforderungen entfallen. Drahtlos integrierte Sensoren erlauben stattdessen eine schnelle Inbetriebnahme und erhöhen die Prozesssicherheit der Verpackungsmaschine.

Steter Informationsaustausch mit dem Prozessumfeld

Greifer schöpfen das Potenzial der Industrie 4.0 erst dann voll aus, wenn sie in beide Richtungen mit ihrem Umfeld kommunizieren. Zum einen erfolgt die Regelung der Greifer über die zentrale Steuerung. Zum anderen können die Sensorsysteme eines Greifers in umgekehrte Richtung Informationen zu Temperatur, Öffnungszustand der Greifbacken oder der Beschleunigung an die Steuerung oder in die Cloud senden.

Auch im Bereich der kollaborativen Robotik müssen die Sensoren des Greifsystems zuverlässig arbeiten, um Prozesseffizienz und Sicherheit zu gewährleisten. Nur so lassen sich Funktionen wie eine Art Airbag für Roboter oder die reversible Greifkraftbegrenzung sicher realisieren.

Das Fraunhofer IGCV hat nach dem Autopack-Projekt nun das neue Forschungsprojekt „MULTIPE“ gestartet, um Multimaterialgreifer für den Verpackungsmaschinenbau zu entwickeln. Das Ziel sind intelligente und bionisch designte Greifer, die selbst bei Losgröße 1 ressourcenschonend arbeiten.

[infotext icon]Autoren: Martin Zäpfel, Martin Brugger, Christoph Richter und Prof. Gunther ReinhartFraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg[/infotext]