Mit einem flexiblen Palettiersystem optimierte der Furtwanger Automationsspezialist IEF-Werner die optische Prüfung sowie die Verpackung von Karpulen für Insulin bei der Gerresheimer AG, Geschäftsbereich „Medical Systems“. Am Standort Bünde sorgt die Palettierlösung nun dafür, dass weniger manuelle Arbeitsschritte im Verpackungsprozess nötig sind.

Mit Karpulenspritzen lassen sich Medikamente stabil lagern sowie sicher und einfach verabreichen. Als Karpule wird dabei eine in der Spritze enthaltene Zylinderampulle aus Glas bezeichnet.

Das „Technical Competence Center“ (TCC) von Gerresheimer in Wackersdorf suchte nach einer Lösung, um die Prüf- und Verpackungsprozesse für Insulin-Karpulen am Standort Bünde zu optimieren. Zwei verschiedene Karpulen sollten optisch geprüft und dann schnell und schonend in PP-Boxen eingesetzt werden.

Bislang übernahm Teile dieser Tätigkeit am Bünder Unternehmenssitz ein Mitarbeiter. Die geprüften Karpulen wurden in einer speziellen Wanne abgelegt. Von dort füllte er sie dann manuell um.

Flexibles Verpackungskonzept überzeugte

Die Ingenieure von „Medical Systems“ wollten diesen Prozess nun verändern. Gedacht war an eine vollautomatisierte Lösung. Für die hochauflösende kosmetische Prüfung der Glaskörper sollte das eigene G3-Inspektionssystem in der Anlage integriert sein. Das gewünschte Palettiersystem sollte außerdem über einen Palettenpuffer für Voll- und Leergut-Trays verfügen.

Bei der Realisierung der Gesamtanlage kooperierte das TCC mit verschiedenen Partnern. Ausgewählt wurden sie im Rahmen eines gemeinsamen „Supplier Ratings“. Für den Bereich der Palettierlösung setzte sich die IEF-Werner GmbH durch. Das Unternehmen aus dem Schwarzwald punktete mit seinem flexiblen Konzept, das sowohl den Einsatz von Matrix-Trays vorsieht als auch die Verwendung von Hilfsbehältern, um die PP-Boxen einzuspannen.

Handlingsautomation im Reinraum

Die gesamte Anlage steht in einem Reinraum der ISO-Klasse 8 und besteht aus drei Komponenten: der automatischen Abnahme der Karpulen vom Bandofen, einer Messstrecke und dem Palettiersystem von IEF-Werner. Das System übernimmt die frisch geformten Karpulen, nachdem sie aus dem Bandofen entnommen worden sind. Im Bandofen musste das beanspruchte und stark unter Druck stehende Material nach dem Formprozess zunächst bei 600 Grad Celsius entspannen.

Stefan Deck, als Produktmanager für Transfer- und Palettiersysteme bei IEF-Werner für das Projekt verantwortlich, erklärt den weiteren Prozessablauf: „Ein Produktgreifer nimmt gleichzeitig 30 Karpulen auf und legt je 15 nacheinander auf zwei Messstrecken ab.“

Transport im Pilgerschrittverfahren

Der Transport der Karpulen auf den beiden Messstrecken erfolgt synchron im sogenannten Pilgerschrittverfahen. Dieses sorgt über koordinierte Vor- und Rückwärtsbewegungen während des Transports dafür, dass sich die Glasbauteile garantiert nicht berühren.

Die optische Prüfung auf kosmetische Fehler erfolgt schließlich mit je einem G3-Kamerasystem inklusive Ausheber. In jeder Messstrecke ist eines dieser Visionsysteme integriert, um die geforderte hohe Leistung zu erreichen. Stellt eine Kamera Mängel am Bauteil fest, entnimmt der Greifer das fehlerhafte Produkt und legt es auf eine Rutsche, die es zu einem Abwurfschacht führt.

Gedacht haben die Entwickler auch daran, das Prüfsystem zu testen. Es können Karpulen als Prüfmuster zum Testen des Messsystems ein- und ausgeschleust werden.

Palettiersystem ermöglicht zwei Arten der Endverpackung

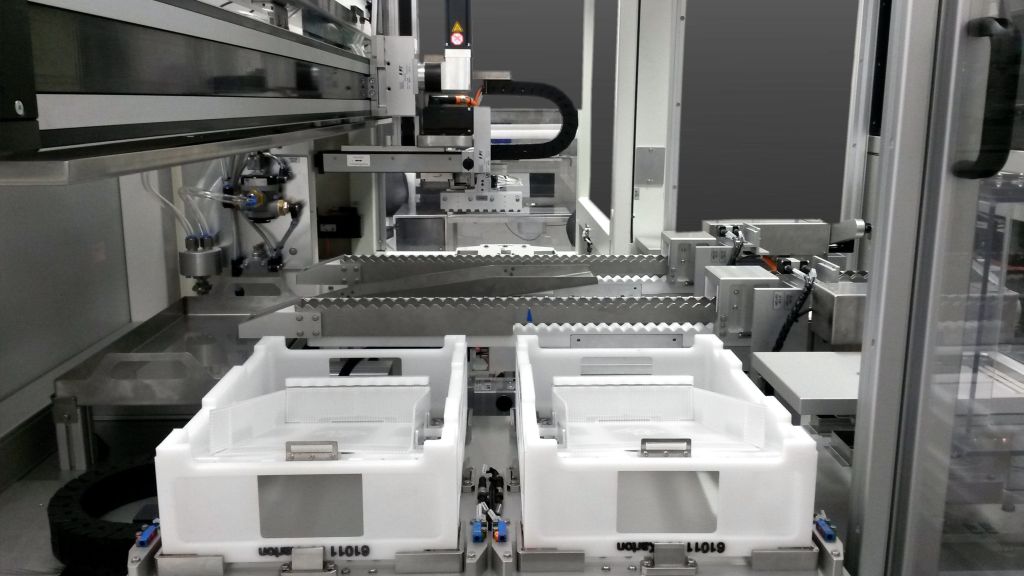

Unbeanstandete Produkte werden schließlich zum Endverpackungsmodul transportiert. Stefan Deck beschreibt diesen Prozess folgendermaßen: „Ein Greifer nimmt die Bauteile aus der Verdichterschiene und setzt sie automatisiert in den entsprechenden Behälter. Auf der gegenüberliegenden Seite entnimmt ein weiterer Greifer die vollen Behälter und legt sie auf dem Palettenpuffer ab.“ Die leeren Behälter hat ein Mitarbeiter zuvor lagerichtig aufs Förderband gelegt.

Als Besonderheit der Anlage stellt IEF-Werner heraus, dass zwei Verpackungsarten genutzt werden können. Zum einen können die Bauteile in Matrix-Trays mit einer Kapazität von 22 x 15 Karpulen einsortiert werden. Außerdem ist die Verpackung in Hilfsbehälter aus Kunststoff möglich. In die Hilfsbehälter werden Boxen aus PP gelegt. Diese nehmen jeweils 380 Karpulen auf. Am Ende entnimmt ein Mitarbeiter den Behälter, klappt die Stirnlaschen ein, setzt einen Deckel darauf, und das fertige Paket kann aus dem Hilfsbehälter entnommen werden.