Im Milchwerk Crailsheim-Dinkelbühl werden täglich 427.00 Liter Rohmilch zu Käse verarbeitet. Die Produkte haben einen hohen Feuchtigkeitsanteil, der bei der Produktion und im Packprozess beachtet werden muss. Für eine stabile Produktion und schnellere Taktzeiten sorgt nun ein Vakuumsystem von Busch Vacuum Solutions.

Ein endloses weißes Band schiebt sich beständig durch die Produktionshalle im baden-württembergischen Crailsheim. Jeweils drei Vertiefungen nebeneinander werden von geschickten Händen unablässig mit weißen Käseblöcken befüllt. Eine bunt bedruckte Folie legt sich über die Verpackung, bevor diese evakuiert, versiegelt und zugeschnitten wird. In der Zwischenzeit hat ein Roboter bereits die Kartons aufgerichtet, in die ein Vakuumgreifarm den frisch verpackten Käse behutsam hineinhebt. Danach geht er unter Markennamen oder als Handelsmarke in die Supermärkte und Discounter in ganz Deutschland.

Das Milchwerk Crailsheim-Dinkelsbühl wurde bereits 1927 gegründet. Zur Hochsaison von April bis August arbeiten die 232 Mitarbeiter der Genossenschaft im Drei-Schicht-Betrieb, sonst in zwei Schichten. Pro Jahr verarbeiten sie 158 Millionen Liter Kuhmilch von 335 Bauernhöfen aus der Region zu 21.300 Tonnen Käse. In verschiedenen Fett- und Cremigkeitsstufen, in Salzlake, gewürfelt in Öl, mit Kräutern, Chili oder Oliven, als Schnittkäse, natur oder geräuchert. Von der Deutschen Landwirtschafts-Gesellschaft DLG wurden sie mit neun goldenen und zwei silbernen Preisen ausgezeichnet.

Auf die Qualität der Rohstoffe legt man bei den Milchwerken Crailsheim-Dinkelsbühl besonders großen Wert. Ebenso auf verbindliche und nachhaltige Geschäftsbeziehungen. Die Rohmilch wird jeden Tag mit eigenen Tanksammelwagen von den Bauernhöfen der Genossenschaft abgeholt, die nach ökologischen Kriterien gentechnikfrei arbeiten. Das moderne hauseigene Betriebslabor kontrolliert und überwacht alle Produktionsabläufe. Zudem ist die Produktion halal- und kosher-zertifiziert.

Fünf Verpackungslinien, ein Vakuumsystem

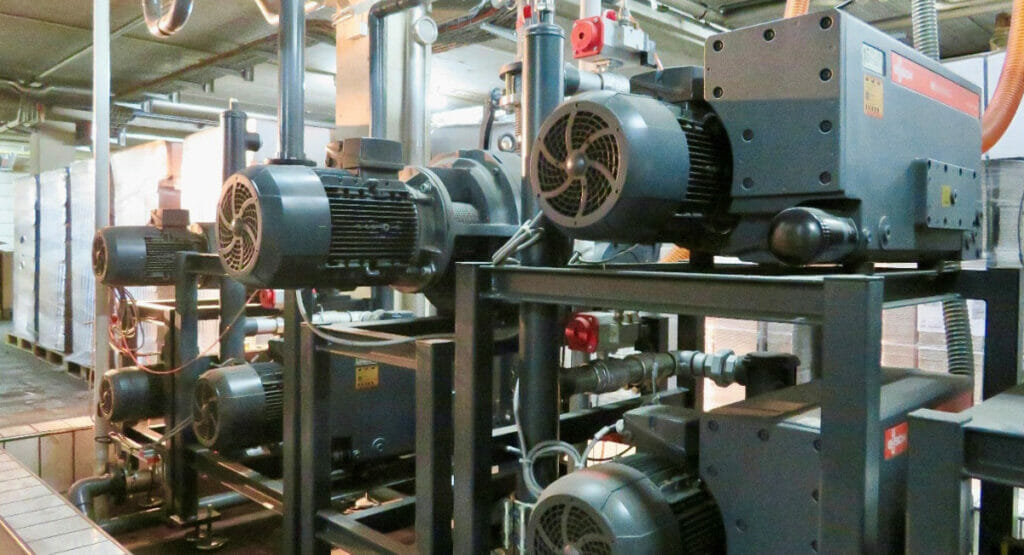

Die fünf Verpackungslinien werden aus einem separaten Maschinenraum heraus mit Vakuum versorgt. Dort erzeugt ein druckgeregeltes Vakuumsystem von Busch, bestehend aus drei R5 Drehschieber-Vakuumpumpen und drei PANDA Vakuum-Boostern inklusive Schaltschrank und Vakuumkessel, das notwendige Vakuumniveau – exakt eingestellt auf den Feuchtigkeitsgehalt der jeweiligen Käsesorten. Und zwar nicht nur für das Thermoforming der verschiedenen Verpackungen, deren Evakuierung und Versiegelung, sondern auch für das Aufrichten der großen Versandkartons sowie das abschließende Einlegen der Käseverpackungen.

Die Herausforderung beim Verpacken von Käse liegt in der großen Feuchtigkeit der Produkte. Deshalb achteten die Experten vom Busch besonders auf ausreichend große Filter und integrierten einen Feuchtigkeitsabscheider für die Molke. Die schlüsselfertige Lösung wurde 2021 an einem Wochenende installiert. Montags wurde dann direkt mit dem neuen System weiterproduziert. Seither läuft die Anlage störungsfrei.

Enorme Energieeinsparung

„Vorher haben wir Venturi-Düsen zur Vakuumerzeugung eingesetzt. Deren Luftverbrauch war extrem hoch. Eigentlich war das reine Energievernichtung. Mit dem neuen Vakuumsystem von Busch sparen wir 38.000 kWh pro Jahr. Vom Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) haben wir 40 Prozent der Investitionssumme für das Vakuumsystem zurückerhalten. Busch hat dabei alle notwendigen Unterlagen für den Förderantrag für uns zusammengestellt.“

Josef Vögele, Geschäftsführer vom Milchwerk Crailsheim-Dinkelsbühl

Die alte Vakuumversorgung war aber nicht nur wenig energieeffizient, sie hatte auch ein zu geringes Saugvermögen für die gewünschte Erhöhung der Taktzahl. Vögele freut sich: „Mit dem neuen Vakuumsystem von Busch können wir statt neun nun bis zu zwölf Takte pro Minute fahren. Das Vakuum liegt viel schneller an und führt zu einer deutlichen Produktivitätssteigerung – bei gleichzeitiger Senkung des Energieverbrauchs.“

Auch Markus Otterbach, als Technischer Leiter zuständig für die Wartung der Anlagen, zeigt sich äußerst zufrieden mit dem neuen Vakuumsystem: „Wir verpacken sehr feuchte Produkte, teilweise mit Gewürzen. Dabei fallen auch Käsekrümel an. Trotzdem arbeitet das Vakuumsystem von Busch reibungslos. Wir müssen uns eigentlich gar nicht darum kümmern. Ab und zu ein bisschen Öl nachfüllen. Sonst machen wir nichts. Es ist praktisch keine Wartung erforderlich.“

Weitere Meldungen zu Lebensmittelverpackungen

Siegwerk baut seine Präsenz im Nahen Osten aus

Das Unternehmen wird mit dem neuen Büro- und Lagergebäude in Dubai die Verpackungsindustrie im Nahen Osten besser bedienen können.

Inspektionslösungen von Mettler-Toledo für Food und Pharma

Mettler-Toledo präsentiert auf der Fachpack in Nürnberg neue Systeme zur Erkennung von Fremdkörpern, Gewichtskontrolle und Etikettenprüfung.

AIMPLAS erforscht neue Verfahren zur Verbesserung von Biokunststoffen für Verpackungen

Damit sollen flexible Hochleistungsverpackungen für Branchen wie Lebensmittel, Kosmetik, Körperpflege sowie Reinigungs- und Waschmittel produziert werden.

RKW präsentiert MDO-PE-Folien mit EVOH-Barriere für recyclingfähige Verpackungen

Der Einsatzbereich reiche von Lebensmitteln bis hin zu Non-Food-Produkten.

Neues RAL-Gütezeichen für Recycling-Tragetaschen aus Polyethylen

Die RAL Gütegemeinschaft hat ein einheitliches Gütezeichen für Produkte aus recyceltem Polyethylen eingeführt – etwa für Verpackungsfolien, Beutel und Tragetaschen. Ziel ist mehr Transparenz über Qualität und Rezyklatgehalt.

GoUnpackaged-Studie zeigt: 30 Prozent Mehrwegquote im UK-Handel machbar und wirtschaftlich sinnvoll

Der Umstieg auf wiederverwendbare Verpackungen im britischen Lebensmitteleinzelhandel könnte nicht nur signifikante ökologische Vorteile bringen, sondern auch wirtschaftlich attraktiv sein.