1966 begann alles mit einer ersten Verschnürmaschine und einem Zweimannbetrieb. Heute – beinahe 50 Jahre später – bietet die Mosca GmbH aus Waldbrunn eine Produktpalette, die von der klassischen Umreifungsmaschine bis zu spezialisierten Hochleistungsanlagen reicht, hochwertige Umreifungsbänder inklusive.

Seit seinen Gründungstagen setzt das Unternehmen als Systemanbieter im Bereich Transportsicherung kontinuierlich neue Standards für die gesamte Umreifungsbranche. Rund 800 Mitarbeiter an 16 weltweit verteilten Standorten – von Europa über Asien und Australien bis nach Nord- und Mittelamerika – engagieren sich heute täglich, um für die Kunden die optimalen Partner in Sachen Umreifung und Transportsicherung zu sein. Dank ihrer Erfahrung und ihres Know-hows finden die Umreifungsexperten stets neue anwendungsgerechte Systemlösungen.

Start in die Selbstständigkeit

Wie bei vielen heute erfolgreichen Mittelständlern stand am Anfang auch bei Gerd Mosca der Wunsch, der „eigene Herr“ sein zu können und etwas Eigenes zu schaffen. Seit den ersten Gründungstagen befasste sich Mosca mit der Bündelung verschiedenster Waren. Die Wurzeln des Unternehmens liegen im Bau von Verschnürmaschinen: Packgüter wurden manuell in die Automaten eingelegt, im anschließenden Verschnürprozess wurde eine Baumwoll- oder PE-Schnur um das Produkt gelegt und verknotet.

Verschnürmaschinen waren lange Zeit Teil von Moscas Portfolio: Mit lebensmittelechten Baumwollschnüren ausgestattet, lassen sie sich etwa optimal in der Fleischindustrie einsetzen. Um seinen Kunden möglichst vielseitige Lösungen für zuverlässige Transportsicherungen zu bieten, erweiterte Gerd Mosca sein Angebot bald um Umreifungsmaschinen.

Hier war Pioniergeist gefragt, denn auf dem damaligen Stand der Technik wogen diese meist weit über eine Tonne, waren eher langsam und unzuverlässig und benötigten für einen halbwegs sicheren Betrieb Bandbreiten, die in keinem Verhältnis zu dem Produkt standen, das sie bündeln sollten. Dank Gerd Mosca und seinem Unternehmen änderte sich das bald.

Wegbereiter für wegweisende Technologien

Viele Vorgaben, die heute zu den Grundlagen der Umreifungstechnik gehören, haben ihren Ursprung in Waldbrunn: So ermöglicht der Einsatz der Inline-Technologie (1992) eine schonende Umreifung von Wellpappeprodukten „entlang der Welle“. Das vermeidet Schäden in der Struktur der Wellpappe, die durch das Umreifungsband entstehen können. Das Unternehmen ist einer der Wegbereiter dieser Technologie und bis heute Weltmarktführer.

In den 1990er-Jahren begann Mosca, seine Aggregate mit verschleißfreien Direktantrieben in Gleichstromtechnik zu bestücken. Das Ergebnis? Besonders wirtschaftliches Arbeiten bei höchster Zuverlässigkeit. Von den Spezialisten in Waldbrunn eingeführt, gehören diese Antriebe inzwischen zum Industriestandard. In Sachen Namensgebung finden sich dagegen bis heute Spuren aus der Anfangszeit: Das „RO“ etwa, das sich in der Maschinenbezeichnung zahlreicher Modelle findet, steht für „Rondomat“: So hießen die ersten Umreifungsmaschinen aus Waldbrunn.

Bislang einzigartig: Umreifung mit Ultraschall

„Wir definieren die Grenzen der Umreifung immer wieder neu“, erklärt Timo Mosca, der das Familienunternehmen in zweiter Generation seit 1993 als Geschäftsführer leitet. Gemeinsam mit seiner Frau Simone Mosca, ebenfalls Geschäftsführerin, treibt er die kontinuierliche Weiterentwicklung des Unternehmens voran. „2007 etwa haben wir mit dem SoniXs-Aggregat eine für die Umreifungsbranche bislang einzigartige Ultraschalltechnologie eingeführt, auf die wir auch das Patent haben.“

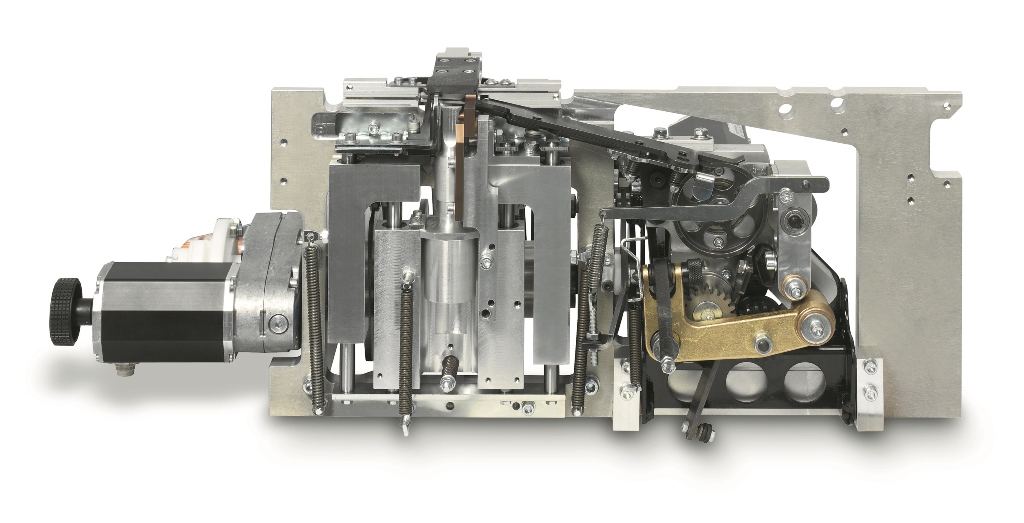

SoniXs-Aggregate übertragen hochfrequente Schwingungen auf die Enden des Kunststoffbandes und stellen so eine reißfeste Verbindung her. Anders als bei der traditionellen Heizkeiltechnik müssen die Bandenden dabei nicht aufgeschmolzen werden. Maschinen mit SoniXs-Technologie arbeiten besonders schnell, effizient und energiesparend.

„Eine derartige Technologie zu entwickeln, zur Marktreife zu bringen und auf dem Markt zu etablieren braucht einen langen Atem“, erklärt Geschäftsführer Timo Mosca. „Als Familienunternehmen haben wir die Freiheit, auch mal mehrere Jahre in so eine Entwicklung zu investieren, wenn wir an den langfristigen Erfolg glauben.“

Die Markteinführung von SoniXs ermöglichte außerdem wichtige Folgeentwicklungen: Mosca ist als einziger Anbieter der Ultraschallverschweißung auch das einzige Unternehmen, das eine Umreifungsmaschine aus ausschließlich oxidationsfreien Bauteilen vertreiben kann. Denn nur dank Ultraschallverschweißung kann Mosca auf das oxidationsanfällige Heizkeilaggregat verzichten.

„Trotz unseres innovativen Entwicklungsdrangs bleiben wir immer unseren Wurzeln und Werten als traditionellem Familienunternehmen treu. So bürgen wir für Stabilität und Kontinuität“, erklärt Timo Mosca.

Besonders nachhaltig

Seit vielen Jahren setzen die Waldbrunner auch einen Schwerpunkt auf nachhaltige Prozesse. „Unser Ziel ist es, unsere Vorreiterrolle als Technologieführer immer weiter auch auf nachhaltiges Handeln und Produzieren auszuweiten“, so Timo Mosca. „Deshalb ist das Thema Nachhaltigkeit unter dem Namen ‚Responsible Production‘ fest in unserer Unternehmensphilosophie verankert. Als sichtbare Kennzeichnung für Maschinen aus unserem Hause, die besonders nachhaltig arbeiten, haben wir 2011 – zeitgleich mit der Produktion der 100.000. Maschine – unser hauseigenes Technologie-Label GETInside eingeführt“, erklärt der Experte. Außerdem lassen sich auf ihnen auch „grüne“ PET-Umreifungsbänder verarbeiten, die aus recycelten Materialien bestehen.

Mehr als ein Band für alle Fälle

Genau diese PET-Bänder produziert Mosca neben verschiedenen Varianten aus Polypropylen (PP) seit 2008 in Muckental im Odenwald, in einer der modernsten Produktionsstätten der Welt: vollautomatisch, rund um die Uhr und vor allem nachhaltig. „Unserem Anspruch auf nachhaltige Produktion wird dieses Werk vielfach gerecht“, erklärt Timo Mosca. „Auf dem riesigen Dach der Produktionshalle haben wir beispielsweise eine Sonnenkollektorfläche von rund 2.500 m2 installiert, die über drei Umrichter Strom ins Netz einspeist. Um unsere PET-Bänder zu produzieren, benötigen wir theoretisch nicht mehr Energie, als unsere werkseigene Fotovoltaikanlage produziert.“

Die PET-Umreifungsbänder produziert Mosca in einer Bandbreite von 9,5 mm bis 15,5 mm, sie bestehen zu einhundert Prozent aus recyceltem Material, sind temperaturstabil und kommen in unterschiedlichsten Industriezweigen zum Einsatz. Da sie gleichzeitig eine hohe Festigkeit und Elastizität für eine optimale Ladungssicherung gewähren, lassen sie sich zur Umreifung von Papier und Wellpappestapeln ebenso verwenden wie für Paletten mit massiveren Packstücken, etwa Ziegel, Holz oder Dosen. Ob die Verschweißung dabei per Heizkeil oder Ultraschall erfolgt, ist unerheblich: Das PETBand eignet sich für jedes Verfahren.

Bänder aus PP gibt es in 5 mm bis 15 mm Breite. Sie sind umweltfreundlich, lebensmittelecht und schadstofffrei. Mit den Bedürfnissen der Kunden immer im Blick wird das 5 mm breite PP-Standardband dank einer neuen Wickeltechnologie statt der üblichen Lauflänge von 6.500 m mit einer Lauflänge von bis zu 8.000 m auf einer Rolle angeboten. Die Umreifungsexperten liefern außerdem Bänder aus PLA in verschiedenen Bandbreiten: Sie bestehen aus einem biokompatiblen Polylactid-Kunststoff, der aus nachwachsenden Rohstoffen hergestellt wird, und lassen sich nach Verwendung industriell kompostieren.

Auf Standardisierung gesetzt

Eines der jüngsten Highlights stellt die neue Maschinengeneration Evolution dar: Im Mittelpunkt steht die Vereinheitlichung des Bandweges, der bei allen erhältlichen Maschinenmodellen aus den gleichen Komponenten besteht. Ihre offene und gut zugängliche Bauweise vereinfacht die Instandhaltung der Maschine und anfallende Reinigungsarbeiten. Dass sie sich mit nur wenigen Handgriffen werkzeuglos demontieren und auch wieder zusammensetzen lässt, macht die Montage schnell und einfach.

Weitere Kernbaugruppen der Maschinen wie Abroller, Vorspuler, Bandmagazin und Bandführungsrahmen wurden ebenfalls standardisiert und sind damit in allen Varianten der neuen Maschinengeneration gleich. Der neue Bandweg und die Vereinheitlichung der einzelnen Komponenten sind wegweisend für alle zukünftigen Mosca-Maschinen.

„Die modulare Bauweise der Evolution macht es uns möglich, unseren Kunden eine noch größere Flexibilität in den Modellen mit breiteren Anwendungsmöglichkeiten zu bieten und gleichzeitig unsere Serviceleistung zu steigern“, bestätigt Timo Mosca. „Dank einer immer größeren Standardisierung von Kernbaugruppen und unserem funktionalen Gleichteilekonzept können wir beste Qualität zu attraktiven Preisen liefern.“

Veränderungen als Herausforderung

Dass Moscas Entwicklungen immer den entscheidenden Schritt weiter gehen, bewies sich erneut im vergangenen Jahr: Mit der Einführung von Base-und Pro-Modellen verschiedener vollautomatischer Umreifungsmaschinen sorgt das Unternehmen für höchste Qualität vom Einstiegs- bis in den High-End-Bereich. Beide Modellversionen nutzen ein Höchstmaß an gleichen Bauteilen. Damit gewährleisten Base und Pro in Kombination mit der Ultraschalltechnologie SoniXs verlässlich hochwertige Umreifungsergebnisse. Alle Innovationen aus Waldbrunn basieren auf jahrzehntelanger Erfahrung, dem Know-how der Mitarbeiter und einer ergebnisorientierten Unternehmensphilosophie.

„Nur indem wir ständig unsere Produkte und Prozesse weiter verbessern, können wir unseren Kunden dauerhaft technologisch wie auch wirtschaftlich optimale Lösungen bieten“, meint Timo Mosca. „Dafür begrüßen wir den Wandel mit Zuversicht und sehen Veränderungen als Herausforderung – nur so bleiben wir offen für zukünftige Lösungen, die aktuell noch gar nicht gedacht sind.“