Modulare Maschinen und Anlagen lassen sich schneller an individuelle Anforderungen anpassen. Maschinenbauer R.WEISS hat dieses modulare Konzept konsequent umgesetzt und durch den Einsatz fortschrittlicher Technologie, darunter die Automatisierungslösungen von B&R, eine besonders flexible Verpackungslösung für Stückgut entwickelt.

Der Kunde will es individuell. Von der Müslipackung über die Getränkeflasche bis zur hin Kosmetik: Produkte an die jeweiligen Kundenwünsche anzupassen, liegt im Trend. Für die Großserienfertigung konzipierte Produktionsanlagen sind oft jedoch nur bedingt für die Kleinserien- oder Einzelstückfertigung geeignet. Zu lang sind die Umrüstzeiten, zu statisch die auf maximale Ausbringung getrimmten Anlagen, als dass der Spagat zwischen den angestrebten Kostenstrukturen einer Massenproduktion und der Flexibilität einer Losgröße-1-Fertigung gelingen könnte.

Neue Anforderungen des Betreibers oder das sich ändernde Konsumverhalten der Verbraucher: Sondermaschinenbauer kennen dieses Problem schon länger. Der zunehmende Kostendruck durch Anbieter aus Fernost und die immer spezifischeren Vorstellungen der Anwender haben sie dazu gezwungen, maßgeschneiderte Lösungen wie „in Serie“ zu entwickeln und herzustellen.

Als Erfolgsrezept haben sich die konsequente Modularisierung und Digitalisierung ihrer Produkte herauskristallisiert. Entscheidend für eine höhere Effizienz bei der Entwicklung und Produktion von Sondermaschinen ist, dass die verwendeten Module so weit wie möglich standardisiert sind, beispielsweise in Bezug auf die verwendeten elektrischen und mechanischen Schnittstellen. Zudem lässt sich die Funktion der Module weitgehend via Software definieren und an die individuelle Aufgabenstellung anpassen. Damit kann der Sondermaschinenbauer einen Großteil seiner Entwicklungsressourcen auf neue Funktionen oder Module konzentrieren.

Delta-Roboter und ein intelligentes Shuttlesystem für den Transport von Produkten und Verpackungen sorgen für höchste Flexibilität der Verpackungsanlagen im Betrieb. (Bild: R.WEISS

Von Anfang an modular

Welche Vorteile eine konsequente Umsetzung des modularen Konzepts bietet, zeigt das Beispiel von R.WEISS. Das Unternehmen hat bei der Entwicklung des UNIROB-Systems von Anfang an auf die Verwendung standardisierter Maschinenkomponenten gesetzt, um maßgeschneiderte Verpackungslösungen für Anwender aus unterschiedlichen Branchen anbieten zu können. Die Verpackungen lassen sich mit geringem Aufwand an die individuellen Erfordernisse und räumlichen Gegebenheiten sowie an sich verändernde Marktanforderungen anpassen.

Seit R.WEISS 2001 die erste UNIROB-Maschine für das Verpacken von Stückgut auf den Markt gebracht hat, ist das Portfolio stetig gewachsen und umfasst heute konfigurierbare Standardmodule für jeden Teilschritt eines Verpackungsprozesses wie Aufrichten, Toploading, Sammelpacken, Verschließen, Kennzeichnen und Palettieren.

Zusätzliche Flexibilität mit dem ISS

Jedes Modul nutzt das gleiche Maschinengehäuse. Große, transparente Schutztüren erlauben den ungestörten Blick auf den Verpackungsvorgang und gewährleisten einen leichten Zugang. Versorgungseinheiten und die Steuerungshardware sind platzsparend im Dach des Gehäuses untergebracht. Zwar können die Module auch als Einzelmaschinen betrieben werden, doch erst mit der Kombination der konfigurierten Standardmodule zu kompletten Linien kommen die Vorteile der konsequenten Modularisierung in ihrer vollen Tragweite zur Geltung.

Herzstück der Toploading- und Pickerlinien des Unternehmens sind Module mit an der Decke des Maschinengehäuses montierten Standardrobotern mit vier, sechs oder sieben Freiheitsgraden und Hochleistungs-Delta-Picker. Die Peripheriekomponenten und die Transportsysteme für Produkt und Verpackung sind darunter positioniert.

Zusätzliche Flexibilität bei der Gestaltung der Produktionsabläufe hat dem Anwender die jüngste Neuerung, das Intelligent Shuttle System (ISS), gebracht. Dieses Transportsystem arbeitet mit unabhängig angetriebenen Shuttles. Sie ermöglichen den frei programmierbaren Transport von Produkt und Verpackung, sodass die R.WEISS-Maschinen noch schneller auf unterschiedliche Formate, andere Produkte oder auf saisonale Anforderungen umgestellt werden können.

Die Steuerung der Delta-Roboter übernimmt die B&R-Steuerung. Anwender können die Roboterbewegungen bei Format- oder Produktwechseln über die Bedienerschnittstelle einfach anpassen. (Bild: R.Weiss)

Vielfalt für Anlagenbauer beherrschbar machen

Was für den Anwender große Vorteile mit sich bringt, bedeutet für Maschinenbauer wie R.WEISS eine große Herausforderung: Durch die konfigurierbaren Maschinenkomponenten und Module ergibt sich eine fast unüberschaubare Anzahl von Kombinationsmöglichkeiten, die verwaltet werden will. Damit die Integration der Komponenten innerhalb eines Moduls und der Module zu einer Linie trotzdem beherrschbar bleibt, ist eine durchgängige, erweiterbare und skalierbare Automatisierungslösung erforderlich, die das modulare Konzept optimal unterstützt. Seit Jahren vertraut der Maschinenbauer dabei auf die Automatisierungslösung von B&R.

Den Einstieg schaffte der Automatisierungsspezialist mithilfe der Kompaktheit und der Performance seiner Automatisierungslösungen. Wichtig waren auch Kombinationsgeräte, die sich wie die B&R-Panel-PCs sowohl als Hardwareplattform für das Bedienen als auch für das Steuern eignen. Zu den ausschlaggebenden Argumenten für B&R gehörte außerdem, dass deren modulare Lösungen wie der ACOPOSmotor, bei dem Wechselrichter und Motor zu einer Einheit verschmolzen sind, eine Einteilung der Steuerungs- und Antriebstechnik entsprechend der Modulaufteilung erlauben. Damit ist es auch möglich, Module einzeln in Betrieb zu nehmen und vor der eigentlichen Inbetriebnahme der Verpackungslinie zu testen.

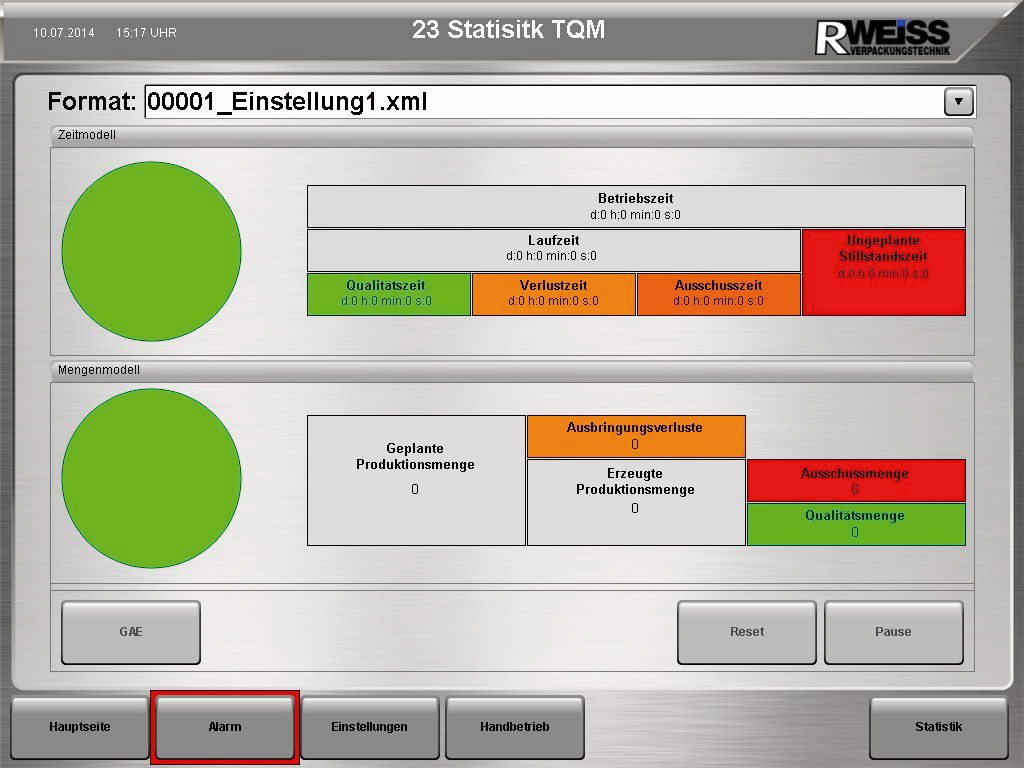

Die durchgängige Automatisierungsplattform von B&R liefert Informationen zum Status der Anlage und des Produktionsprozesses, die R.WEISS dem Anlagenbetreiber in Form statistischer Auswertungen bereitstellt. (Bild: R:WEISS)

Für jedes Steuerungssystem die passende Hardwareplattform

Alle Maschinenkomponenten und Anlagenmodule des Verpackungsspezialisten sind mit dem Ethernet POWERLINK einheitlich vernetzt, was eine einfache Erweiterbarkeit und genügend Bandbreitereserven für ausgedehnte Anlagen mit vielen Busteilnehmern garantiert. Aufgrund eines umfangreichen Produktportfolios einschließlich skalierbarer Steuerungssysteme – von einfachen Kompaktsteuerungen aus dem X20-System bis hin zu High-End-Industrierechnern – kann R.WEISS für jede Situation die passende Hardwareplattform wählen.