Tiefkühlpizzen gehören zu den beliebtesten Fast-Food-Gerichten: Ihre empfindlichen Zutaten machen die Verarbeitung und Verpackung jedoch alles andere als einfach. Um diese Herausforderungen zu meistern, setzt ein großer Tiefkühlkosthersteller in den USA auf die Systemkompetenz von Syntegon Technology von der Produktverteilung bis zum Sammelpacker.

Der Umsatz mit Tiefkühlpizza belief sich nach den Angaben von Statista in den USA im Jahr 2020 auf rund 5,47 Milliarden Dollar: ein profitables Geschäft für die Hersteller, wenn auch unter harten Wettbewerbsbedingungen. Um in diesem anspruchsvollen Markt wirtschaftlich zu bestehen, sind qualitativ hochwertige Produkte und eine effiziente Produktion unerlässlich. Um die Kosten zu senken und die Produktivität zu steigern, beauftragte ein großer US-amerikanischer Tiefkühlkosthersteller Syntegon mit der Planung und Installation einer hocheffizienten Distributions- und Verpackungslinie einschließlich zahlreicher automatisierter Prozesse. „Mit der fachkundigen Unterstützung von vier internationalen Syntegon-Standorten haben wir eine Anlage konzipiert, die perfekt auf die aktuellen und zukünftigen Bedürfnisse unseres Kunden zugeschnitten ist„, berichtet Tobias Bruetsch, Senior Account Manager beim Maschinenexperten.

Automatisierte Verteilung

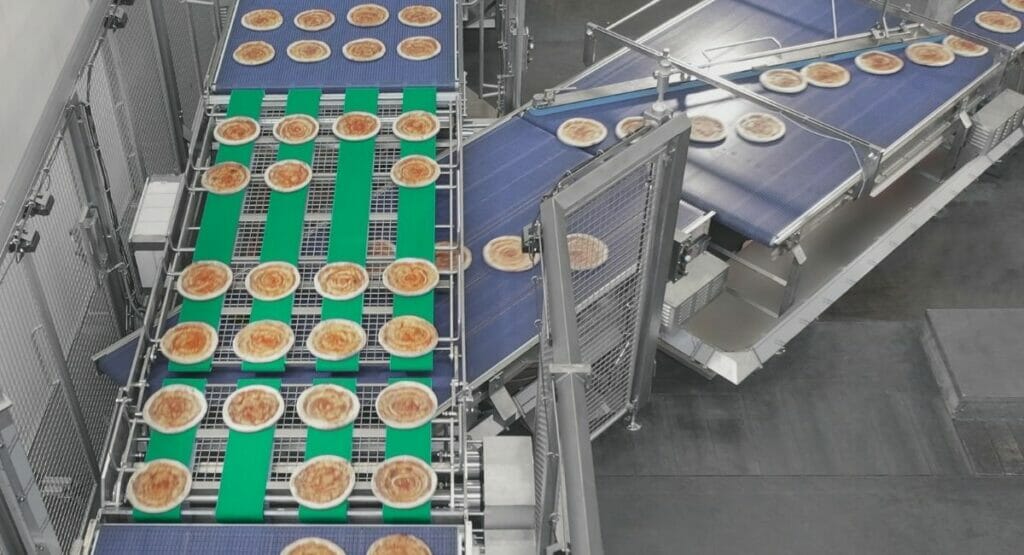

Syntegon übernahm die Planung eines neuen Verteilungs- und Verpackungssystems mit einer Kapazität von mehr als 400.000 Pizzen pro Tag. Die tiefgekühlten Pizzen werden aus einem Spiralfroster zugeführt und zum Produktverteilungssystem (PDS) von Syntegon transportiert. Auf ihrem Weg passieren die Pizzen das so genannte „Dump Gate“: Müssen nachgelagerte Prozesse gestoppt werden, fährt eine integrierte rückziehbare Nase (Pullnose) das Förderband automatisch zurück und entlädt die Produkte auf ein separates Förderband zur Entsorgung. Das Dump Gate kann außerdem manuell geöffnet werden, falls verunreinigte Zutaten oder andere Qualitätsprobleme im vorgelagerten Tiefkühlbereich festgestellt wurden.

Die Produkte erreichen das PDS in zufälliger Reihenfolge. Dort werden sie in gleichmäßigen Linien und Reihen angeordnet, bevor sie auf einer der vier Verpackungsstraßen verpackt werden. Das PDS aus dem Syntegon-Werk in Beringen, Schweiz, verfügt über einzeln gesteuerte Transportbänder und ein sensorbasiertes Kontrollsystem, das fehlende Produkte oder falsche Anordnungen auf den Transportbändern erkennt. „Die automatisierte Verteilanlage stoppt einzelne Bahnen, wenn ein Produkt fehlt, um eine vollständige Reihe zu bilden. Dadurch werden die anderen Distributionsbahnen wieder aufgefüllt und die Produkte korrekt angeordnet, damit gleichmäßige Reihen ohne Lücken entstehen“, erklärt Hans-Peter Kientz, technischer Verkaufsleiter bei Syntegon in Beringen.

Effizienz mal vier

Die fertig ausgerichteten Pizzen gelangen in vollständigen Produktreihen über ein Querförderband in einen Verpackungsast für Schrumpffolie. Um Ausfallzeiten und Produktionsverluste auf ein Minimum zu reduzieren, entschied sich der Pizzahersteller dazu, eine Back-up-Lösung zu integrieren. Das Ergebnis: ein Distributionssystem, das die Tiefkühlprodukte automatisch auf drei Verpackungsäste verteilt und eventuelle Störungen im Produktionsprozess erkennt. Tritt auf einer der drei Linien ein Fehler auf, leitet das System die Produkte auf eine jederzeit verfügbare vierte Linie um, um Produktionsausfälle zu vermeiden. Für den Fall, dass zwei Linien ausfallen, ist das System mit einem zusätzlichen Förderband am Ende ausgestattet, auf dem die Produkte vorübergehend zwischengelagert werden. Sobald die Linien wieder einsatzbereit sind, führt das System die Produkte automatisch der vierten Linie zu.

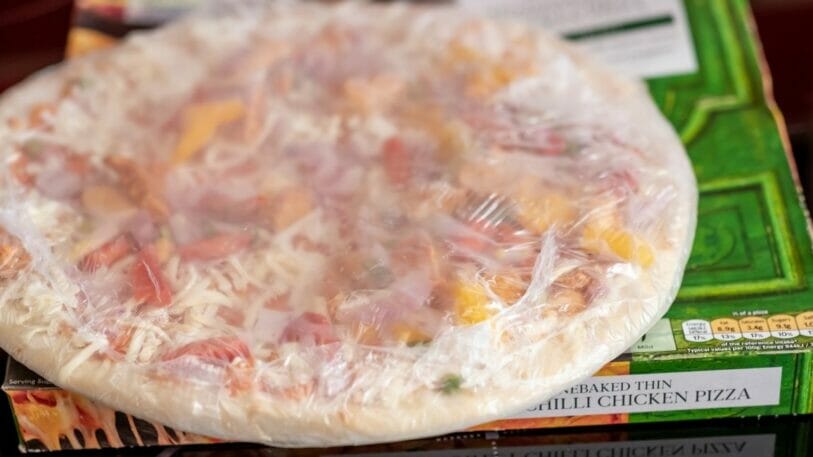

Im nächsten Schritt verpackt eine Schlauchbeutelmaschine Pack 301 SK aus dem Werk von Syntegon in New Richmond (Wisconsin, USA) die gefrorenen Pizzen in Schrumpffolie. Das Einschweißen schützt die Produkte vor Verunreinigungen und sorgt gleichzeitig dafür, dass der Pizzabelag optimal verteilt bleibt. Außerdem verfügt die Maschine über einen integrierten Metalldetektor, der die Produkte auf Fremdkörper überprüft. Bevor die Pizzen diese Maschine verlassen, erfolgt eine genaue Gewichtskontrolle. Sie erfüllt sämtliche Wash-down-Anforderungen für optimale hygienische Bedingungen für die Verarbeitung der empfindlichen Zutaten wie Käse oder Fleisch.

Zweit- und Drittverpackung auf einer Linie

Die in Schrumpffolie verpackten Pizzen werden anschließend in den Verpackungsbereich der umfangreichen Anlage befördert: Die einzelnen Pizzen verpackt zunächst der Kliklok-Enterprise-Endload-Kartonierer vom Syntegon-Standort in Decatur (Georgia, USA) in die handelsüblichen Pizzakartons. Der Kliklok-Enterprise ist mit einem der schnellsten rotierenden Kartonzuführer in der Branche ausgestattet und kann so bis zu 340 Kartons pro Minute verarbeiten.

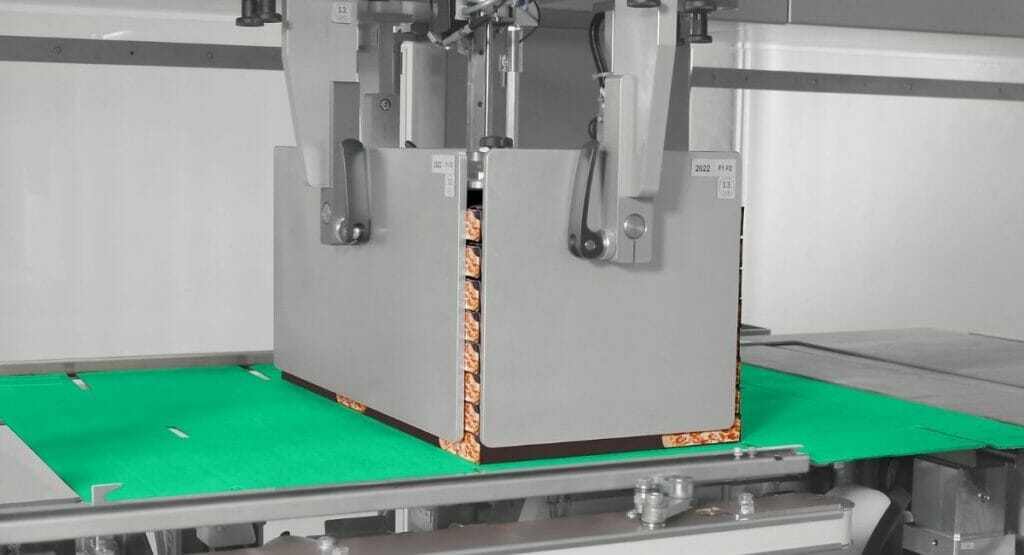

Im letzten Verpackungsschritt werden entweder 14 oder 16 verpackte Pizzen gemeinsam mit der Elematic 3001 vom Syntegon-Standort in Remshalden (Deutschland) in eine Transportverpackung eingesetzt. Dieser Wrap-around-Sammelpacker zeichnet sich durch seine hohe Packstilflexibilität aus: Die Pizzen können wahlweise in Trays, Trays mit Innenstülper oder Wrap-around-Volleinschlag verpackt werden.

Dank der hochautomatisierten Verpackungslinie gelang es dem Tiefkühlkosthersteller, die Effizienz seiner Produktion erheblich zu steigern. Mit der Produktionsleistung von 340 Pizzen pro Minute übertrifft die neue Anlage von Syntegon die bestehende Verpackungslinie nach Unternehmensangaben deutlich. Um dies zu ermöglichen, vereinte Syntegon Experten und Maschinen aus vier internationalen Standorten.

Teamwork macht Träume wahr

„Wir haben Technologien und Teammitglieder aus drei Ländern koordiniert, und alle Experten haben ihr individuelles Know-how eingebracht“, erklärt Brad Baker, Vertriebsleiter Nordamerika. „Gemeinsam haben wir unsere Systemkompetenz unter Beweis gestellt und eine komplexe, integrierte Lösung für unseren Kunden entwickelt.“

Dank der guten Teamarbeit konnte Syntegon die Lösung aus einer Hand anbieten. Der Kunde hatte einen Ansprechpartner, der die Kommunikation zwischen den vier Syntegon-Niederlassungen und dem Kunden koordinierte. Dies erwies sich als entscheidender Vorteil: Syntegon lieferte nicht nur ein effizientes Komplettpaket von der Produktdistribution bis zur fertigen Transportverpackung, sondern hielt auch während des gesamten Projekts engen Kontakt mit dem Kunden und begleitete die Projektumsetzung ganzheitlich.

Weitere Meldungen zu Verpackungsmaschinen

Hugo Beck stellt Geschäftsführung neu auf

Die Ernennungen folgen auf das Ausscheiden von Timo Kollmann, der sich nach 20 Jahren einer neuen beruflichen Herausforderung stellen möchte.

Stampac verstärkt Vertrieb mit Branchenexpertin Tina Gerfer

Als ehemalige Geschäftsführerin der Wilhelm Rasch GmbH & Co. KG bringt sie umfassende Marktkenntnis und ein weitreichendes Netzwerk in die neue Position ein.

Women in Packaging: Die Kunst des Zuhörens

Für Christiane Buchstab, Sales Account Manager für Südwestfrankreich und die Westschweiz bei der Gerhard Schubert GmbH, ist ihre internationale Tätigkeit im Vertrieb auch ein facettenreicher Glücksgriff.

KHS zeigt Neuentwicklungen für alle Behältersegmente

KHS zeigt auf der diesjährigen Drinktec digitale Tools, nachhaltige Verpackungslösungen und neue Maschinenentwicklungen für PET-, Glas- und Dosenlinien.

Groninger meldet Rekordjahr 2024

Das Maschinenbauunternehmen plant auf rund 7.000 Quadratmetern den Neubau einer weiteren Montagehalle mit integrierten Büro- und Verwaltungsflächen.

Optima verzeichnet 2024 Rekordwachstum

Die Unternehmensgruppe berichtet über ein Umsatzplus von mehr als 20 Prozent auf 800 Millionen Euro im Geschäftsjahr 2024.